特厚煤层沿空掘进巷道支护技术研究

王 飞

(山西西山晋兴能源有限责任公司, 山西 吕梁 033600)

目前针对特厚煤层的开采,多采用综放开采方式,这种方法生产效率高、产煤量大,有着巨大的优势[1-2]。由于煤层厚度大,综放工作面巷道顶板多为煤体,相比较于岩体其强度较低,受采动影响容易出现大量变形破坏[3]。尤其当巷道的一侧为采空区所留煤柱时,其承受载荷较大并且顶板结构由于相邻工作面的回采已受到一定程度的破坏,加之本工作面回采产生的重复影响作用,巷道极易失稳[4]。针对这种情况,本文以23105工作面皮带巷地质条件为基础,通过现场测试的方法对沿空掘进巷道围岩特征进行了研究,对特厚煤层沿空掘进巷道支护技术进行了优化,该研究成果对特厚煤层巷道围岩控制技术具有一定的完善。

1 工程背景

山西斜沟煤矿现在开采煤层为13号煤,煤层平均厚度为14.5 m,倾角平均为9.2°。23105工作面为21采区的一个综放工作面,工作面顶底板条件如图1所示。23105工作面的皮带巷与23103工作面相邻,之间留有20 m的煤柱,相邻23103工作面于2014年已回采完毕,顶板岩层处于平稳状态。正常状况下,对临近巷道的影响较小,但23101材料巷同样与23103采空区相邻,巷道与采空区之间留有12 m的煤柱,巷道受到工作面回采的影响,破坏十分严重,甚至出现顶板锚杆、锚索破断现象,为了保障工作面的正常回采,在巷道中打设了大量的锚索,导致巷道支护成本明显提高,同时给工作面正常回采造成了影响。由于工作面开采煤层厚度大,虽然23103工作面已经采完较长的时间,但在23105工作面回采过程中会对原本已经相对稳定的岩层产生二次扰动,引起相邻采空区顶板岩层的再次运动,对保护煤柱形成载荷冲击,使得巷道围岩破坏更加严重,因此对巷道支护方案进行优化十分重要。

图1 工作面顶底板柱状图

2 巷道围岩力学分析

2.1 围岩内部结构窥视

为得到巷道顶板内裂隙构造分布情况,在23105工作面皮带巷进行了现场窥视,根据现场窥视结果,可得出以下结论:

1)13号煤层巷道多沿底板掘送,顶板为厚顶煤,巷道顶板2.0 m范围内煤层存在纵向裂隙,一般状况下锚杆锚固在此范围,而在顶煤深部位置基本无裂隙等构造存在,顶板整体处于稳定状态,锚索锚固在此范围内锚固性能好,当锚索锚固力达到要求时,完全可以将锚索锚固在煤层中。

2)煤层上方岩层岩性主要为泥岩与砂岩等,岩层致密坚硬,具有较好的稳定性,裂隙等构造极少,有利于维持煤顶上部岩体的整体稳定性。

综合窥视结果,巷道上方顶煤主要在浅部区域存在着较多裂隙,而在深部位置煤岩体均处于比较稳定的状态,因此对巷道顶板浅部围岩进行合理支护即可对顶板起到较好的控制作用。

2.2 围岩强度测试

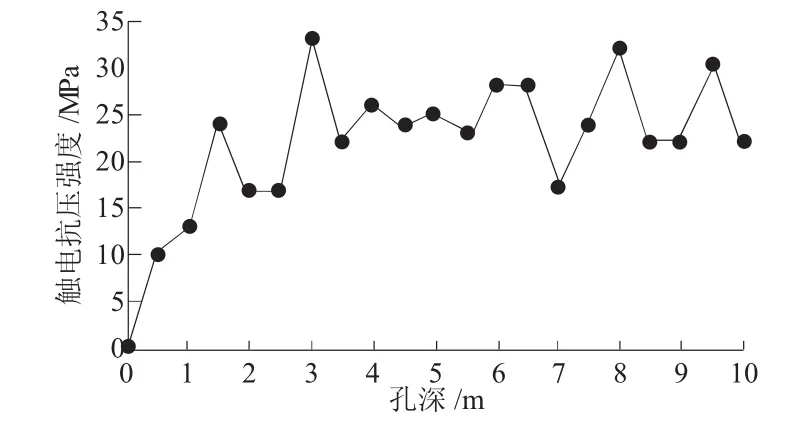

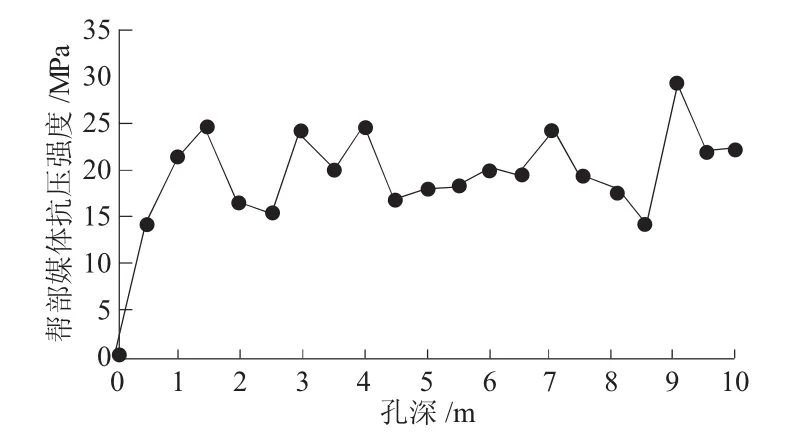

由于巷道顶板与两帮均属于煤体,对各位置煤体的强度进行测试可为巷道支护方案设计提供基础性数据。对巷道的顶板和两帮10 m范围内的围岩强度进行了测量,结果如图2、3所示。从图中可以得到:

1)顶板10 m范围内煤层强度上下波动,顶煤强度最大为32.84 MPa,最低强度仅为9.58 MPa,平均强度为23.20 MPa,硬度普氏系数为2.3,同地质资料中煤层硬度2~3相当,孔口0~2.5 m范围内裂隙发育程度较高,因此相对应的煤层强度也低,可见围岩节理裂隙对于围岩的强度具有显著的影响,除孔口位置煤层强度低外,深部煤体的强度偏高,这对于保持自身稳定性具有重要的作用,顶煤的强度较高,也有利于锚索的锚固。

2)煤帮强度测试结果显示,煤层强度最低为11.86 MPa,最大为 24.9 MPa,平均强度为 17.7 MPa,帮部煤层的强度整体低于顶板煤体的强度,但是通过煤层强度可以看出煤层的均一性较好,强度波动幅度小,较为稳定,这对于维护巷道帮部的稳定性具有重要的作用。

图2 顶板煤体强度测试结果

图3 帮部煤体强度测试结果

2.3 巷道围岩地应力测试

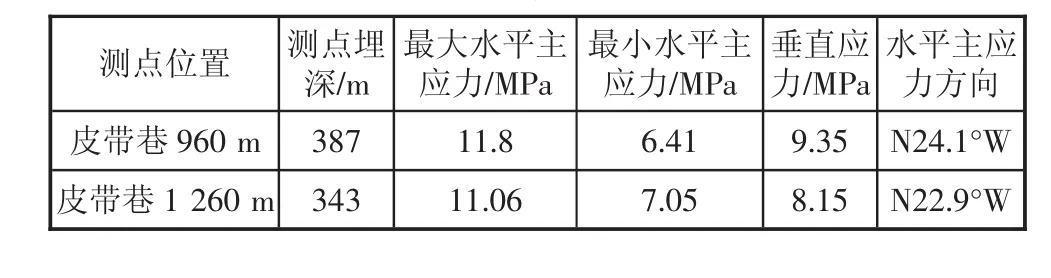

表1 地应力测试结果

表1为23105工作面皮带巷不同位置的地应力测试结果,从表中可以看出:

1)从测量数值上可以看出,该区域的原岩应力处于中等水平,对巷道产生较大影响的应力主要为水平应力,水平主应力的最大值为11.8 MPa,单从应力大小来讲,对巷道稳定的影响作用较小。

2)由于该巷道的埋深约为343 m,理论计算的垂直应力约为8.55 MPa,测试结果显示最大水平主应力>垂直应力>最小水平主应力,因此认为该区域应力场属于重力型应力场。

3)23105皮带巷沿正北布置,最大水平主应力方向为 N22.9°W~N24.1°W,可以看出,两者的夹角在14.95°~16.6°之间,巷道的布置方位近似于最佳方向,因此水平应力的巷道围岩的破坏几乎不产生影响。

3 巷道支护方案研究

3.1 原有巷道支护方案分析

该巷道断面形状为矩形,巷道宽×高:5.5 m×3.8 m,巷道原来的支护方案如下:

1)顶板锚杆采用直径22 mm、长度2600 mm的左旋无纵筋螺纹钢锚杆,锚杆的间距为850 mm,相邻两排锚杆距离为900 mm。两帮锚杆采用直径20 mm、长度2100 mm的全螺纹玻璃钢锚杆,两帮锚杆采用相同的布置方法,间距为1200 mm,相邻两排锚杆距离为900 mm;

2)顶板锚索采用三花布置方法,锚索为直径21.6 mm、长度12000 mm的钢绞线,同一排内的锚索之间距离为3400 mm,相邻两排锚索之间的距离为1800 mm;

3)采用W钢带对顶板进行保护,钢带的长度设计为5300 mm、宽度为250 mm、厚度为3 mm。

对上述支护方案进行分析可知,目前支护方案对顶板可以起到足够的控制作用,但对两帮的支护强度较低,无法控制两帮变形,此外由于巷帮的支护多采用玻璃钢锚杆,这种锚杆初期支护强度低,护帮能力差,在巷道压力大时非常容易发生剪切破坏,对于动压巷道而言,帮部支护尤其重要,帮部控制不住会引起顶板的控制难度大大增加,动压巷道很重要的一个表现就是巷帮变形大,当巷帮发生水平移动时,非常容易引起顶板和底板的水平挤压变形,由于底板无支护,容易造成底鼓现象突出,同时顶板在水平挤压过程中,非常容易造成钢带折断,顶板锚杆破断等问题,因此对于强烈动压巷道务必强化帮部支护。

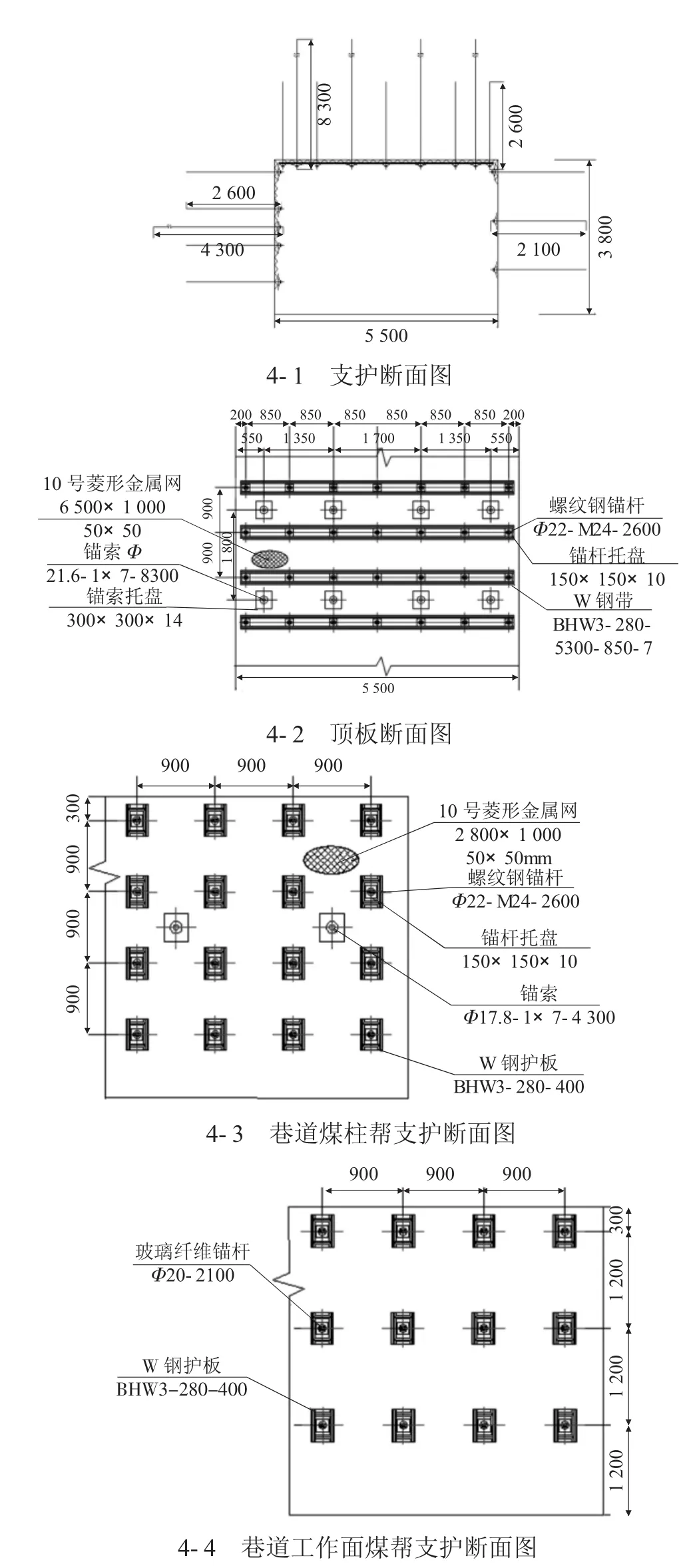

图4 巷道支护方案布置图(mm)

3.2 巷道支护方案优化

根据上述分析,本支护方案将对两帮进行加强支护,优化原有支护方案,具体支护方案如下:

1)顶板锚杆支护参数不变,主要对锚索进行优化,锚索采用直径为21.6 mm,长度为8300 mm的高强度低松弛预应力钢绞线,每排布置4根锚索,间排距为1700 mm×1800 mm。W钢带参数保持不变,采用长度5300 mm、宽度250 mm、厚度3 mm的W钢带进行护顶。顶板在原有支护系统中加入菱形金属网进行护顶,网片大小为6500 mm×1000 mm,网孔大小为50 mm。

2)由于原巷道支护方案对两榜的控制作用较弱,因此对两帮支护方案进行优化。巷道两帮分别为煤柱侧煤帮与工作面帮,对两帮分别采用不同的支护方案。

3.2.1 煤柱侧煤帮

巷道保护煤柱在受到多次采动影响下,煤柱容易出现失稳情况,所以对煤柱帮支护强度需进行提高。巷道实体煤帮采用直径22 mm、长度2600 mm的左旋无纵筋螺纹钢锚杆,每排布置4根锚杆,锚杆之间的距离为900 mm,相邻两排的距离为900 mm,靠近顶底板的两根锚杆与水平夹角为10°。对巷道实体煤帮采用锚索进行补强支护,同时采用W护板与菱形金属网进行护帮。锚索采用直径17.8 mm、长度4300 mm的高强度低松弛预应力钢绞线,每排布置一根锚索,每排锚索之间的距离为1800 mm,垂直于巷帮布置。W护板长度为400mm,宽度为280mm,厚度为3 mm。菱形金属网网孔大小为50 mm,网片大小为2800 mm×1000 mm。

3.2.2 工作面煤帮

巷道工作面煤帮受到相邻采空区影响较小,因此锚杆规格参数不变,仅在原有支护方案基础上加入W护板进行补强支护。W护板长度为400 mm,宽度为280mm,厚度为3mm。上述巷道支护方案布置如图4所示。巷道在支护过程中应定期对锚杆、锚索的锚固力进行测量,确保支护系统具备足够的支护强度。

3.3 支护效果分析

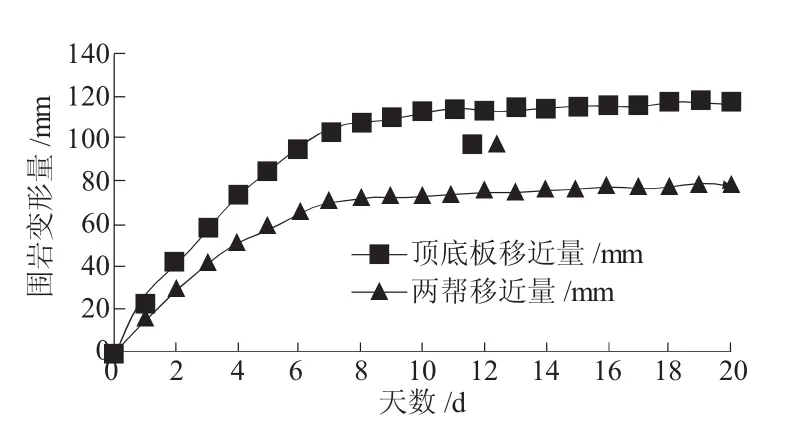

巷道支护方案优化后,在23105皮带巷现场进行了试验,同时对巷道20 d内的围岩变形量进行了监测,监测结果如图5所示。从图中可以看出,巷道支护后8 d内围岩变形量呈现增长状态,并且增长速度较快,随后围岩变形逐渐稳定,变形量基本不变。此时巷道顶底板变形的峰值为117 mm,两帮变形的峰值为78 mm。围岩变形较小,表明该支护方案对巷道的稳定性具有明显的提升作用。

图5 巷道围岩变形量监测结果

4 结论

1)采用现场试验的方法对23105皮带巷围岩特征进行了分析,结果表明巷道围岩浅部节理裂隙较多,但深部围岩构造发育较少,煤岩体完整性较好,巷道对顶板控制要比对两帮控制更加容易。

2)对巷道原支护方案进行了分析,指出巷道两帮支护方案的薄弱点,对原有支护方案进行了优化,针对两帮设计了不同的支护方案。

3)在23105皮带巷对新支护方案进行了试验,并对巷道掘进20 d内的围岩变形情况进行了监测,监测结果显示巷道围岩在新支护方案下围岩变形量较低,表明该支护方案具有着较好的效果。