基本顶直覆之下合理采煤工艺实践研究

郑永明

(山西阳煤集团二矿, 山西 阳泉 045000)

基本顶直覆现象在煤矿回采上限工作面当中十分常见,相比于一般的煤矿采煤工艺,回采上限工作面的回采工作需要依托基本顶强度分析进行采煤工艺的选择,因此常规作业环境当中的机械化综采、普采等方式,需要能够在基本顶直覆工作面的相关规划当中做出分析,形成能够因地制宜地制定开采计划的工作能力,保障开采工作有序开展。

1 项目单位基本顶直覆下的工作面情况

本文所在煤矿项目单位环境相对特殊,矿井下方煤层平均厚度约为4 m,平均角度约为6°。经过现场勘探和测算可以认定,所在煤层的顶板为基本顶直覆,直覆基本顶土质大部分为砂岩土,部分为泥质砂岩,平均厚度超过10 m,最厚位置厚度接近30 m。

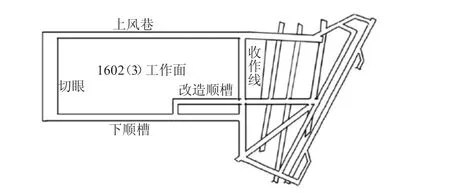

初期煤矿开采工作主要以机械综采为主要采矿策略,在煤矿巷道工作面当中,上风道和下顺槽两个位置都处于断层底单,受到应力倾向较为严重。在开采过程中,采煤单位选用了液压支架装置,对工作面内部受到应力倾向严重的位置进行补强,提升工作面的采矿强度,同时选用刮板运输机与采煤机设备相互配合,进行工作面内部的采煤工作和煤矿运输工作[1]。工作面基本形态如图1所示。

2 基本顶直覆工作面的采矿方式分析

2.1 机械综采方式分析

机械综采方式作为本文所在项目单位主要使用的工艺开采方式,在目前国内基本顶直覆回采工作面当中具有一定的普遍性,通过深入分析可以看到,开展机械综采能够应对不同地质环境下的开采要求,同时机械采煤装置和实际采煤工艺技术相对成熟,能够保证基本顶直覆下工作面回采工作的顺利展开。

图1 煤矿项目工作面构成情况

但同时机械综采模式对于环境变化的应对能力存在一定的不足。以本文所在项目为例,在实际的开采过程中,由于基本顶直覆环境的影响,初期开采工作可以借助液压装置形成工作面支护,保证基本顶的稳定状态。但随着开采工作的逐渐深入,由于基本顶直覆状态,导致基本顶内部老塘在开采过程中无法实现填充,以至于后期出现基本顶垮落后容易造成工作面出现力学失衡现象。液压装置支架本身的强度有限,无法应对工作面基本顶垮落问题,最终酿成安全事故。因此作为十分特殊的煤矿工作面环境,基本顶直覆下的回采工作面开采工艺选择和项目规划,应当慎之又慎,充分考虑多方面变数[2]。

2.2 普采方式分析

相比于机械综采方式,普采工作面开采工艺更加强调对于基本顶直覆状态下的切眼位置选择,开采单位通过重新规划工作面构架的方式,重新进行开切眼,使切眼能够有效避开基本顶直覆状态下的应力密集区域。切眼位置的转变直接带动了运输巷道位置的调整,从而可以省去液压机械支架的应用,完成对于应力密集区域的躲避。在实际的工程项目普采工艺开采当中,项目单位还会通过利用应力传感器装置,在巷道内部的基本顶应力变化区域进行应力信息采集,并通过利用终端监控设备对传感器所采集到的应力分布、应力变化信息进行处理分析,实现动态掌控。对于工作面当中存在的不定时来压问题,终端信息分析系统也能够第一时间通过应力传感器的数据比对方式进行准确获知,帮助工程管理单位第一时间开展应急预案,完成对工作面危险问题的疏浚和处理。例如采用老塘侧板爆破的方式进行基本顶放顶作业,可以有效控制应力影响和基本顶垮落带来的安全问题,实现安全生产。

3 项目单位采煤工艺的转变

3.1 机械综采工艺的问题出现

本文所举煤矿项目在初期基本顶直覆工作面的回采工作中,其所选用的机械综采工艺表现出了弊端。整个来压过程除了造成了一定的经济损失之外,还产生了对于采矿人员心理状态的影响。工作面初次来压之后,由于机械综采工艺施工已经完成了大范围的掘进,此时基本顶来压集中表现在构造带位置当中,受到压力影响,工作面内部的基本顶出现老塘顶板下落现象,造成大部分液压支架机构形成压架。受到频繁、高强度的顶板掉落压架,液压装置安全阀失效,造成大范围的泄液问题,最终造成开采施工停止[3]。

3.2 基本顶采煤工艺方式的转变

针对出现的老塘顶板垮落问题及其产生的深远影响,煤矿项目单位第一时间组建了应急小组开展了工作面现场的处理。同时管理单位认真反思、积极总结经验教训,提出了对于基本顶直覆工作面状态的准确判断,并要求施工单位积极进行综采施工工艺的转变,停止以往机械综采施工策略的进行,改用普采方式进行工作面的重新调整。

普采工艺规范下,采煤施工单位开始重新进行基本顶直覆的工作面调整,通过重新规划切眼位置,使新开切眼能够有效避开原有工作面的应力位置,保障工作面内的煤矿开采和运输稳定性。同时更换开采设备,选用新型的MG采煤机以及SGZ运输机、装载机,进行基本顶直覆工作面的采煤工作,利用铰接梁设备,实现工作面内部的“一梁一柱”,采矿效率和安全性得到大幅度提高[4]。

4 结语

基本顶直覆煤矿工作面环境十分特殊,其应力变化规律和应力集中区域表现在基本顶老塘顶板位置,为采煤工艺的实现提出了严峻的挑战。为了能够解决这一问题,采煤单位应当深入分析工作面生产环境,制定出相应的采煤工艺策略,保障采煤工艺安全。