铸造吊小车架一体化减速器有限元分析★

徐 进

(太原重工股份有限公司技术中心, 山西 太原 030024)

铸造吊作为炼钢厂的关键转运设备,主要用于钢水包在转炉加料跨、钢水接收跨、连铸大包回转台和精炼跨的转运、翻包等操作。由于其吊运液态金属的属性,起升机构发生故障时会造成巨大的损失,甚至会造成人员伤亡事故,所以在设计时通常采用配置冗余机构的方法来确保其运行可靠性。

1 起升机构布置型式

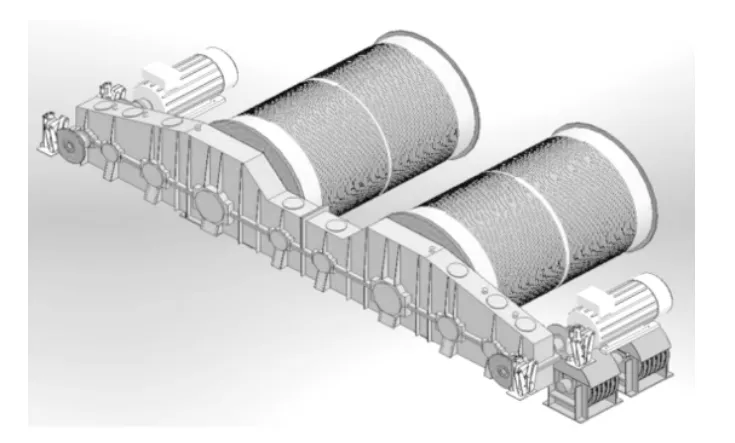

某钢厂520 t铸造起重机为了满足铸造起重机对冗余机构设置的要求,起升机构布置采用双卷筒低速轴同步单减速器传动型式,如图1所示。

图1 主起升机构图

这种布置型式特点是:

1)正常作业状态。

起升机构由两台电动机驱动一个齿轮减速器的两根输入轴,通过减速器内部的两套传动链将转矩和运动传输给两根低速轴,带动两个卷筒装置实现载荷的上升与下降。

减速器内部两个输出齿轮之间设置惰轮,将两套传动链的输出轴联接起来,实现两套驱动装置的同步运行。保证两个卷筒上钢丝绳卷绕速度相同,实现了钢水包在起升和下降过程中始终保持水平状态的要求[1]。

2)单侧故障状态。

当减速器除卷筒轴以外的任何一根轴发生断裂等类似故障时,另一套传动链都可以通过惰轮联接保持对故障侧传动链上卷筒的转矩支撑,从而保证钢水包在空中处于水平状态,避免了钢水包倾覆事故的发生。同时非故障侧的传动链可以短时承受其额定载荷2倍以上的转矩,并完成一个工作循环,使钢水包转移至安全区域,增加了起重机运行的可靠性。

2 减速器箱体有限元模型

1)单元类型与网格划分。

本文分析的结构为箱型结构,对小车架以及减速器箱体的板材焊接件采取Sweep方式划分六面体网格。

2)载荷与边界条件。

本文计算的目标是求解机构起升过程中小车架与减速器箱体的整体受力与变形情况。在力学定律中,匀速运动状态与受力平衡的静止状态等效,因此本文以分析重物悬吊在空中时减速器高速轴抱闸状态来代替匀速起升状态。为简化计算,将齿轮系对箱体的作用力提取出来,转化为对减速器箱体上各轴承孔的bearing load。由于bearing load不支持轴向载荷,所以轴承对箱体的轴向力分量用force来定义,加载面选择箱体轴承座的端面[2]。

模型的边界条件确定如下:定义小车架下端四个支座下平面与地面为spherical。

选取减速器运行时的两种典型工况分别对模型进行有限元验证计算。

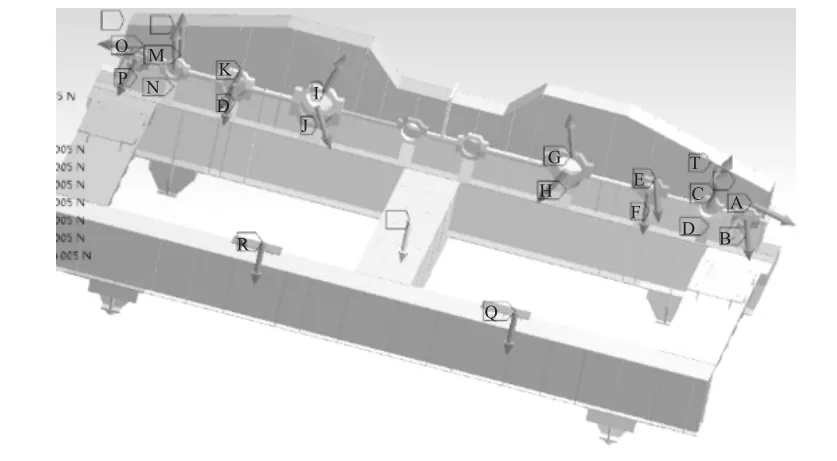

第一种工况为:正常运行工况,减速器两根高速轴分别由两台电动机驱动,带动内部两套传动链将扭矩传递给各自的输出轴。此工况下,减速器中部惰轮不参与扭矩传递,因此中间两个轴承孔几乎不承受径向力。正常工况下考虑到加减速运行时附加动载荷的影响,对减速器低速轴承受的扭矩按照额定静扭矩的1.6倍来取值[3]。模型加载情况如下图2。

图2 正常工况下小车架载荷施加图

第二种工况为:故障状态工况,当一侧电动机或传动链发生故障时,减速器的另一套传动链可以短时工作,通过低速轴之间的惰轮保证故障侧卷筒不失控,并将载荷转移至安全位置。故障工况下,起升机构要求低速平稳操作,因此单根低速轴上的载荷按额定静扭矩的1.1倍来取值,此时减速器非故障侧的传动链齿轮承受2.2倍额定静载荷,如下图3。

图3 故障工况下小车架载荷施加图

3 减速器箱体有限元分析结果

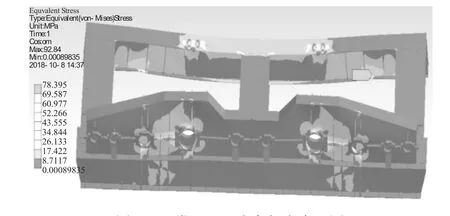

经过有限元分析后,查看小车架及减速器箱体组合结构的应力情况。

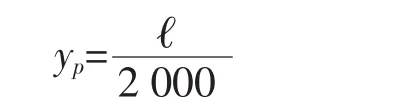

正常工况下最大应力78.4 MPa,最大应力发生在小车架的卷筒梁腹板处,如下图4。

图4 正常工况下小车架应力云图

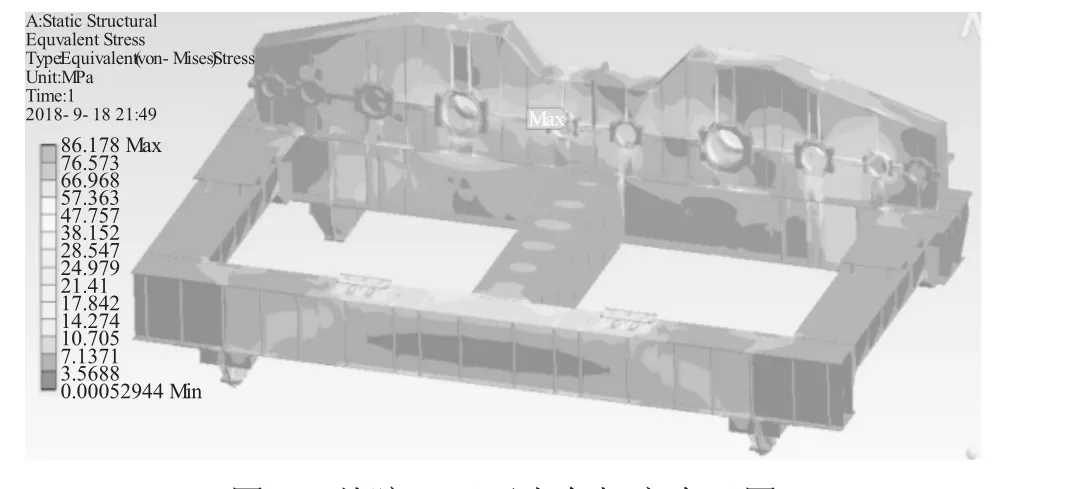

故障状态下,最大应力86.17 MPa,发生在惰轮轴承座与筋板结合处,如下图5。

图5 故障工况下小车架应力云图

小车架及减速器箱体材料为Q345B,屈服应力极限为345 MPa,各部位强度安全余量足够[4]。

小车架梁对挠度的控制要求如下式:

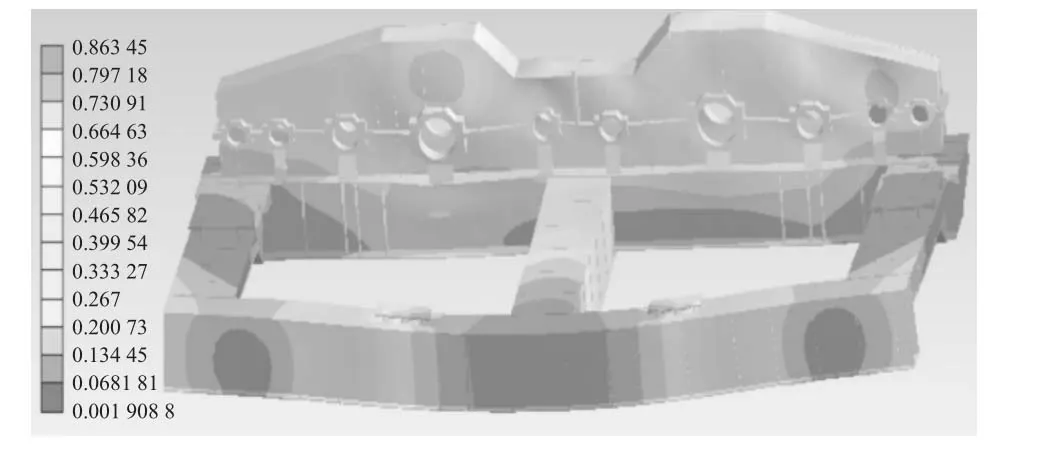

正常工况和故障工况下的小车架总体位移最大处均发生在小车架卷筒支座梁中部,最大变形量分别为 1.21 mm(如图 6)和 0.86 mm(如图 7),远小于该小车架许用挠度,因此卷筒支座梁的刚度满足起重机设计规范的要求。

图6 正常工况下小车架总体变形图

图7 故障工况下小车架总体变形图

由于该小车架与减速器箱体焊接为一个整体,因此减速器梁的设计刚度还要考虑结构变形对齿轮啮合的影响。该减速器特点为两套传动齿轮置于一个箱体中,两套传动装置的低级大齿轮通过箱体中部设置的两个惰轮实现同步连接,为了使箱体变形情况下两个惰轮的中心距减小量不会影响两边传动链的运转平稳性,设计时有意将两个惰轮的中心距拉开一定的距离,以防止结构变形时齿轮卡死。

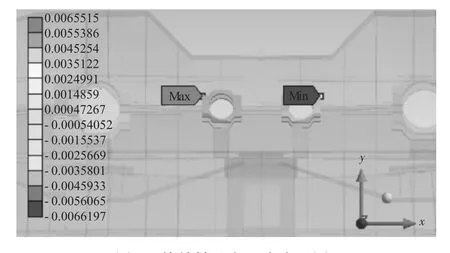

轴承座的变形情况间接反应传动齿轮副中心距的变化,在有限元模型中将惰轮安装处轴承座单独提取出来,分析其在中心距方向(X轴方向)的变形量,结果如下图8。

图8 惰轮轴承座X向变形图

两个惰轮安装处的轴承座沿X轴的最大变形量分别为+0.0065 mm和-0.0066 mm,因两侧对称,轴承孔变形趋势为向减速器对称中心面靠拢,因此中心距减小量为0.013 mm,中心距实际减小量远小于设计预留的中心距增大量,对齿轮啮合的影响可以忽略不计,减速器梁的刚度满足齿轮啮合要求。

4 结语

本文建立了小车架一体化减速器箱体模型,对系统正常作业和故障状态应急作业两种工况下箱体结构模型进行了对比分析,验证了箱体设计的可靠性。该减速器目前在现场使用良好,各项性能符合预期。