探讨高速公路软基地段高填方路基施工技术

李 剑

(保利长大工程有限公司,广东广州511431)

因修筑高速公路的地区不同,其土质条件也会存在差异,在施工期间,常常会遇到软基地段,若未选用适合的施工技术,则会导致软基病害,这样会对高速公路的安全运行构成极大威胁。所以,相关工作人员应加强对高速公路软基地段高填方路基施工技术的研究,从而为增强我国高速公路的使用性能及安全性能打下基础。

1 工程实况

某高速公路位于高山地区,路基多为高挖高填方。相应的合同段k47+000~+500段的路基填方,其高度为40m,填方量约为55万m3,是国内不常见的高填方,而且,此处填方的路基地位置为软土地段。地基处理以及路基填筑施工控制对于提升路基工程施工质量具有重要影响。因此,如何确保路基的稳定性、强度,相关施工企业对路基施工提出较高要求。

2 高填方路基施工质量病害形成原因

填方的总体高度大于18.0 m(土质)或者大于20.0m(石质)路基,称为高路堤。高路堤的填方占地宽,数量大,施工工艺十分复杂。所以,相关工作人员在高填方的路基展开施工作业过程中,难以确保路基的填方质量。由于长年受重复载荷作用的影响,当工程施工结束后,伴随行车载荷与时间的推移,极易引发很多病害,且难以治理。高填方的路基遇到最多的病害现象为局部沉陷、路基整体沉陷、路基滑动、路基纵向开裂、边坡滑坍等。导致高填方路基的病害原因大体如下:

2.1 路基设计不科学

2.1.1设计计算不合理

在高速公路的路线设计存在高填方路基时,设计人员应根据相关建筑规范,仔细对高填方路基进行特殊设计,还要对沉降、稳定性进行计算。若验算与计算需要的土工实验资料、地质条件等无法正确反映施工现场状况时,会导致设计计算不科学。在施工期间或施工结束时,高填方的路基则可能产生很严重的局部或整体下沉现象,进而影响高速公路的有效使用。

2.1.2地基处理不合理

由于公路的路基经过地区其地基显得比较复杂,甚至有的是软土地基,若没有正确地选择软基处理方案,则地基加载后无法达到相关的设计标准,因荷载太大,使原有的自然状态遭到破坏,产生土体剪切破坏,或重新固结,引发较大的沉陷事故。

2.2 施工方法不当

高填方的路基施工工艺往往很复杂,受到诸多因素的影响,任何环节未得以妥善处理,均可能给路基施工埋下安全隐患。

2.2.1 填料质量较差

若路基的填料土质较差,如填料里混入了腐殖土、种植土或泥沼土等,由于这种土壤里含有大量的有机物等,强度低、抗水性能差,那么,路基将会产生沉陷破坏或者塑性变形。特别是膨胀土,遇水会立刻膨胀、软化、风化收缩、开裂,固体的稳定性能较差,将其用于填料时,伴随土壤里水分的挥发,收缩开裂问题会更加明显,给堤基结构构成较大危害。

2.2.2 填筑工艺不合理

在工程施工过程中,对于高填方的路基,填料在分层填筑时,需根据国家相关施工标准规定的厚度予以铺筑施工。若任意增加铺筑厚度,就算压实机根据规定的碾压遍数进行压实,其路基的压实度也无法达标。若填筑到路基指定的标高时,一定会产生累计的沉降变形问题,在填料自身重力与重复载荷作用下发生沉陷。并且,施工过程不可整幅分层填筑,由于路段受到诸多因素影响,需沿纵向分幅填筑,或者半填、半挖路段的处理不合理,引发路基的纵向开裂现象。

2.2.3 压实方法不合理

未根据相关压实工艺要求予以碾压施工,路基工程的压实强度不够均匀,压实度也难以达标,最终导致高填方路段发生严重的沉降变形。

3 高速公路高填方路基工程的施工技术

为了更好地解决高填方路基有可能发生的问题,工作人员必须加强工程施工后质量控制与施工技术的优化,尤其是该段路基具有填方量大、高的特点,更易发生上述质量问题,因此,采用行之有效的施工技术措施非常关键。

3.1 加深领悟设计意图,选择合适的地基处理技术

此段软土地基处治厚度平均为8 m,设计应用了振动沉管的碎石灌注桩,土工格栅与砂垫层同步处治,陡坡地段设有台阶,台阶的开挖宽度通常设为3 m,且向内倾斜4%。

第一,对于设计意图,有效控制碎石桩的施工质量。以碎石桩和土形成复合地基的假设为基础,碎石桩一定要具备充足的单桩承载力,通常应大于或等于600kPa,单根碎石桩密实度即为质量控制的重要指标。施工时,不仅要选择代表性较强的地点设置试验桩,而且要结合试验抽样,构建动态的管理图表。由于在整个施工过程中,土体/土质深度含水量不是一成不变的,使试验桩的代表性受限。所以,试验检测在抽样的时候,仔细地记录、分析桩的贯入深度、时间、冲水量、水压、压入碎石量、电流动变化关系等是非常关键的。施工期间,结合动态管理图表,合理调整施工参数,保证碎石桩的单核承载力与密实度达到相关标准。因此,施工中有效地应用动态管理技术十分必要。

第二,有效理解设计阶段砂砾垫层的重要功能。在铺设砂垫层的时候,应尽可能平整场地,对于砂砾的填料,应选级配较好的级配碎石,确保滤水性能达到相关标准。而且,还要分析砂砾处治的透水性,加大地表强度,以免地基局部发生剪切变形现象。施工期间在对砂垫层铺设时,再分层填筑厚度大约2 m的填石路基,使透水性能、地表总体强度得以提升,达到强化设计意图的效果。基底应用填石路基予以强化,让路基填料的透水性能、总体强度得以增强,更好地加大地基承载力,控制地基发生沉降的概率。

3.2 强化路基填料质量的控制

路基施工过程中,结合同段的挖方区(填方料源)砂岩较多、填石的路基沉降较少的特征,在高填方的路基填筑时,应尽可能应用填石路基。关于填料的粒径确定,由于施工过程的爆破具有一定的不确定性,所以,应按照填方层厚度以及粒径的相关要求,当石方爆破以后,在挖方区域需配备一台破碎机强化破碎,保证填料的质量,然后进行压实,让路基在施工过程中密实而自然固结,降低因路基伴随填方的增加而发生沉降的可能。

3.3 充分认识分层填筑、挖反向台阶

施工过程中,应用整幅的分层水平予以填筑,尽可能不采用分段填筑方式,因路段受到诸多条件影响,需沿纵向/横向分幅、分段填时,就要严格控制高填方的路基填筑质量,禁止无搭接填筑。此路段受到T梁的预制场施工影响,规定在k47+300~k47+500部位,25m开外的部分路基应先填到路床顶。为了确保施工质量,在填筑作业时,应在每层均预留台阶作为搭接处理,同时,还要有效控制搭接长度,一般预留大于5m。当路基填至第二个平台,发现半填半挖状况时,可在山坡上,根据相关要求,从填方坡脚向上/向内挖成倾斜的台阶,挖台阶前必须有效清除表层的土,特别对下卧为岩层面的,应将所有表层土直到岩层面都清除。台阶生成在岩层面上,有时必须采用爆破方式挖台阶,从而消除由于岩层而产生的沉降等安全隐患。

3.4 合理组织压实工艺

在高填方路基正式施工过程中,有效控制填料的含水量,并制定科学的压实工艺,依据相关规定,配备有关的整平碾压机具,按照要求操作。此路段由于填料主要为弱风化岩/强风化岩,仅需确保填筑时候的天气,即可基本确保填料的含水量,排除对压实的影响。在对此段高填方路基进行设计时,应用土工格栅,用冲击碾压、强夯对其产生破坏作用。而高填方路基一定要用重型压实机,经过系统分析,此处的路基施工主要选用功率较大的羊足碾与常规平板压路机联合应用。压实时,先用羊足碾予以强振压实,再用推土机二次找平,用平板压路机压实。因羊足碾可以把石料有效破皮、破碎,使石屑经过推土机十分平整地填入填料的空隙内,增加填石的密实度,不仅确保路基的平整度、压实度,而且给土工格栅的铺筑提供方便,充分地发挥土工格栅的作用,排除路基滑动/边坡滑坍的安全隐患。

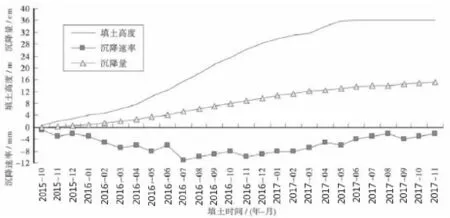

图1 k47+000~k47+500段高填方路基填土时间与填土高度、沉降速率、沉降量之间的关系曲线

4 结论

该段路基经过了21个月的填筑施工,最终填到了设计标高,分析沉降曲线图1可知:路基沉降在路基最初填筑阶段很慢,当路基填筑达到相应的平台时,沉降速度伴随填筑的高度增加而增大,当路基填筑至设计标高后,路基沉降又开始呈现逐渐增加的趋势,直到路基总体稳定。但是,沉降速率大体没有较大变化(中间段发生沉降的速度加大主要是因为填土速度过快所致),通过观察相应沉降关系曲线可知:在设计要求以内,整体的沉降量也不是很大。究其原因,是路基在填筑施工中经处理的地基承载力大体可以承受高填土的压力,在地基允许的承载力范围内,出现很少的地基沉降现象,路基发生过类似的弹性变化,就是路基的沉降伴随填土的高度上升而增加。在填土期间,沉降量均维持了基本线的弹性关系,这也是此段路基未发生过大沉降的关键原因。

所以,对路基沉降情况进行跟踪式的观测发现,此段路基在整个施工中,工作人员认真分析设计意图,科学组织施工工序,设计最佳的施工方案。经过对施工技术方案的改进,使此段高填方的路基施工达到了较好效果。随着路基填筑施工的结束,地基受到填方形成的土压基本趋于稳定,沉降速率逐渐稳定,确保了此段路基的稳定性及强度。