一种基于可编程控制器的干混设备控制系统

李克斌

(山东圆友重工科技有限公司,山东潍坊211000)

随着干混设备的兴起,市场上对干混设备需求越来越多,要求也越来越高。以前干混设备控制系统通常先根据设备功能和现场位置进行区域划分,再对各个部分采用独立的控制。各个部分相对独立,设备状态信息不共享,各部分设备在不同控制柜进行操作时,需要人工通过对讲机或其它通讯设备进行沟通联系,才能协调工作,非常不方便,同时也增加了设备操作难度,误操作也时有发生。我们选用高稳定性PLC(可编程控制器)对各个设备进行点对点单独控制,再通过管理计算机对各个部分信息进行采集汇总处理、综合分析后,将处理命令统一下达给各个部分设备控制箱完成独立控制。这种集散式控制方式既能实时监控整套设备的状态,又能及时有效进行处理,提高了工作效率,降低了操作难度,减少了故障率。

1 干混搅拌设备及生产流程

干混搅拌设备主要包括石料的破碎、天然砂的烘干、砂石料的筛分、原材料的储存、原材料的配料卸料、混合搅拌、成品料的包装、储存和除尘系统等。总生产流程如图1。

图1 干混搅拌设备总生产流程

干混设备控制系统根据功能和现场布置主要可划分为三部分。

1.1 原材料预制设备及其生产流程

目前原材料主要有机制砂和天然砂两种。机制砂需要破碎设备,主要包括破碎机、筛分机、输送斗提机、输送皮带、输送螺旋等。天然砂需要烘干设置,主要包括烘干筒、引风机、鼓风机和各种温度、压力、电流检测等。各个设备生产流程如图2。

图2 原材料预制设备生产流程

这部分控制系统采用一块PLC单独控制。各启停按钮、限位信号、温度和压力检测点信号作为PLC控制输入点,各电机、阀等作为PLC控制输出点。同时PLC将现场的状态通过通讯线反馈给主控室,同时接收来自主控室的控制命令。根据制砂线和烘干线相对独立的控制过程,在操作上分为既可以独立操作又可以协调工作的两部分。

1.1.1 机制砂系统在操作上有人工和自动两种方式

系统配备了比较齐全的操作按钮和状态指示灯,使进行人工操作时简洁、直观,降低人工操作出错的可能性。同时,系统在人工操作时自动加以辅助,进一步降低人工误操作误判断的几率。可以说这个系统的人工操作是在保证系统设备安全的前提下的一种灵活操作,既适应了复杂的工况,又保障了设备和人员的安全。同时,系统配备了全自动生产模式,这更提高了设备的安全和效率。自动方式下,当系统得到自动运行命令后,根据预先设置的设备启动顺序和要求,逐个启动。在设备自动启动时同时检测设备的运行状况,发现运行状态有问题,马上停止设备并退出当前自动状态,同时声光和图文报警,指出问题所在点,提醒操作员注意和处理。如果在自动逐个启动设备时没有故障和正常的情况,整套机制砂生产线设备会自动启动起来,并开始投料生产。达到用户设定的产量后,生产线会根据系统制砂流程先后将所有设备自动停止下来。自动全程不需要人工操作干预,安全高效。

1.1.2 天然湿砂烘干系统在操作上也有人工和自动两种方式

因为烘干系统的加热炉子有煤、气和电这几种,在炉子的控制部分也不一样。如果是煤炉和气炉则更倾向于人工操作,电炉侧重于自动操作。要根据具体设备配备的炉子,采取相应的控制。烘干系统除去炉子部分的差异,其它剩余设备控制是一样的。烘干系统的人工和自动操作方式和机制砂系统采用相同的控制原理和报警机制,在实际生产中既能保证设备人员安全,也能保证生产效率,是一种高效的控制机制。

1.2 配料搅拌设备及其生产流程

配料搅拌设备包括上料部分、各个料计量部分、卸料部分和输送搅拌部分。各个设备生产流程如图3。

图3 配料搅拌设备生产流程

图中的称量部分是通过专门配料仪表来完成,上料和卸料部分通过PLC自动控制。包括料的输送和搅拌也是由PLC来自动控制完成的。

这部分包括各种原材料的计量,是整个系统的关键部分,因为原材料计量的精度直接影响成品是否合格。为了提高原材料计量精度,我们主要从几个方面进行特殊设计。

一是原材料料门上采用了双行程气缸。这样可以在上料过程中进行粗精计量控制。通过先快后慢的原理,在保证生产效率的同时可以达到要求的配料精度。

二是秤的卸料门上采用了两道阀门的控制。为了减少干混计量搅拌过程中的粉尘,整个设备是相对封闭的,各个部分在各自运行过程中气压是不一样的,为了减少气压差对计量精度的影响采用双阀门结构控制。这种结构减少其它设备对计量秤的影响,让秤在计量过程中更稳定。

三是计量控制部分采用了高精度专用配料仪表。专用配料仪表无论在数据读取和配料控制上都比通用的可编程控制器有先天的优势,因为配料仪表拥有更高的运算处理速度和更专业、更成熟稳定的配料方案。

四是粉料和小料的计量采用了变频控制。粉料在采用变频器控制后,在计量上料的过程中可以采取变速上料过程,这样使粉料更能满足高速高精度的计量要求。

高精度的原材料配比加上高效的搅拌才能生产出合格的干粉产品。搅拌环节也是整个生产过程重要的一环。在搅拌时采用了变频控制。在搅拌机刚开始投料时,采用低速搅拌,等各种原材料加入进去后,采用高速搅拌,这样在相同的搅拌时间内,搅拌效果更好。有些特殊的添加剂,防止在搅拌中被破坏,要求更慢的搅拌速度,配备的变频器也能满足要求。

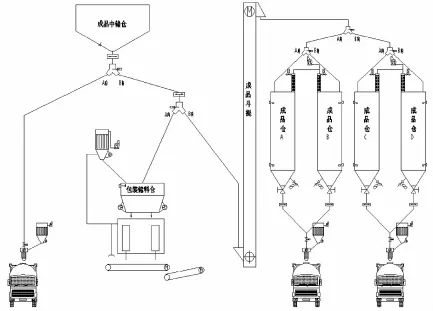

1.3 成品储存和运输设备及其生产流程

成品储存和运输包括成品罐车散装、成品包装、成品仓储存和除尘等。生产流程如图4。

图4 成品储备和运输设备生产流程

为了提高整套设备的生产效率,在搅拌机下料口设置了成品仓中储仓,这也是成品存储和运输设备要处理的对象。它们是否能及时有效地将成品料运转出去是影响干混设备效率的最后一环。在这部分控制中为了保证各个通道的换向阀开关通畅和到位,每个阀门都配备了开关门检测信号。如果有换向阀故障或门被卡住,系统马上报警提醒用户及时解决,以免造成堵料。同时,各个料仓都配备了阻旋式料位,实时检测料仓存料情况,料满料空都能及时处理。

在包装和散装粉料时,除尘系统也是必不可少的。对散装头采用了随动式除尘方式:散装头开始工作时,除尘系统预先除尘;散装头结束工作时,除尘系统最后自动完成现场收尘。保证只要散装就有除尘,避免了粉尘污染。包装除尘则采用了灵活的手动除尘控制,在包装时除尘系统一直工作,直至包装完成。

2 根据各部分的控制特点采用集散式控制方式

整套设备控制采用以物料计量和搅拌为主、以备料、存料为辅的控制布局。计量搅拌主楼是控制核心,主控中心设置在计量搅拌主楼位置。主控中心除了控制原料的计量和搅拌外,也远程控制其它制砂、烘干、包装和存储等设备。同时,远端的各种设备状态要实时反馈给主楼控制中心。制砂、烘干控制和包装、散装控制本身也是一个相对独立的控制,在主控制许可情况下,它们能独立完成相关设备的操控。这样的操控方式既能保证整套设备控制的协调性、安全性,同时也兼顾远端设备操控的灵活性,在提高操控效率的同时也能保证设备的安全运行。

⑴计量和搅拌控制系统既有按钮操作也有PC电脑操作,同时还有触摸屏可以同步显示操作。这些灵活多样的操作方式,可以保证操作的方便快捷,也使整个系统具有一定的连贯性,安全可靠。计量和搅拌控制系统见图5。

图5 计量和搅拌控制系统

⑵系统低压电器元件全部选用国际品牌施耐德的元器件,控制元件选用欧姆龙的PLC和功能模块。质量和使用寿命都有保证。实际完成的配电箱见图6。

图6 配电箱

⑶在烘干和制砂的备料控制中,采用相对独立的控制,它们在现场独立操作的同时与主楼中的核心控制通过通讯连接。做到既可以现场操作,也可以远端监控操作。制砂系统柜见图7。

图7 制砂系统柜

3 结语

这种集散式控制系统已经在上我公司的干混砂浆生产系统中得到了广泛应用。实际使用效果较好,达到了当初设计系统既要高效,也要稳定的目的。实际使用证明,这种控制模式是一种稳定高效的模式,是一种值得推广的具有高稳定性和可靠性的控制系统。