HXD3B型电力机车C6修主电路布线工艺优化

张文燕,何晓晨,刘献

HXD3B型电力机车C6修主电路布线工艺优化

张文燕,何晓晨,刘献

(中车大连机车车辆有限公司,辽宁 大连 116022)

HXD3B型电力机车是用于干线牵引的货运电力机车。在HXD3B型电力机车C6验证修过程中,主电路布线是机车布线过程一项重要工序。总结了HXD3B型电力机车C6修主电路布线工艺的优化和提升细节,主要包括工艺流程优化和布线工艺提升。通过此次工艺优化,达到了规范线缆布线路径、提升布线质量的目的,为HXD3B型电力机车C6批量修奠定了良好的基础。

HXD3B机车;主电路布线;布线工艺;工艺优化

和谐型电力机车C6修修程周期为200×(1±10%)万千米,不超过12年的标准,至今首台HXD3B型电力机车已达到C6修修程。因此,对首台返厂的HXD3B机车进行了C6验证修,并针对C6修机车主电路布线过程中遇到的工艺流程、线束走向等问题,结合HXD3B型电力机车的实际运行情况,进行了主电路布线工艺的优化[1]与提升。

1 优化工艺流程

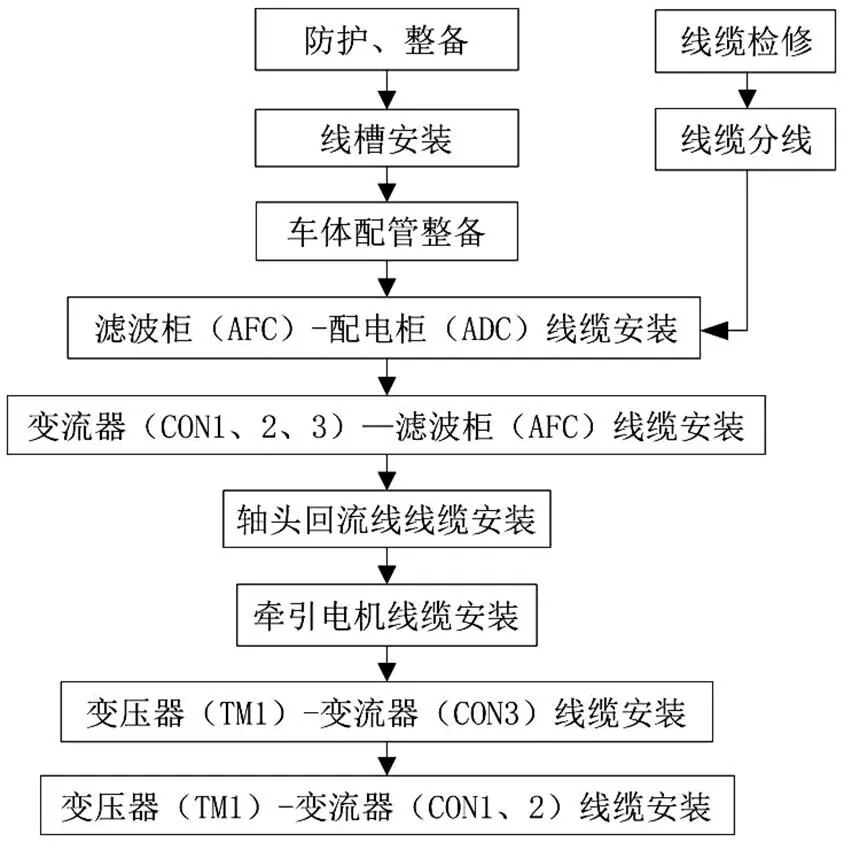

HXD3B型电力机车的车体配管分上、中、下三层,主电路线缆铺设在中、上层,最下层为管路铺设。本次HXD3B型电力机车C6验证修主电路布线将滤波柜(AFC)—配电柜(ADC)、变流器(CON1、2、3)—滤波柜(AFC)、以及轴头回流线缆等小线,铺设在车体配管中层;将牵引电机M1~M6,以及变压器-变流器的大线铺设在车体配管的上层的布线安排。据此布线方案,HXD3B型电力机车C6验证修主电路布线优化工艺流程调整结果如图1所示。

图1 主电路布线工艺流程

2 布线工艺优化设计

工艺流程的调整,使主电路布线得以优化,不仅美观、实用,而且达到了降干扰、防接磨、少交叉的目的。

2.1 降低电磁干扰

HXD3B型电力机车产生电磁干扰的主要干扰源是车体内的大功率电气设备。在布线工艺设计之初就需细心地做好电磁兼容规划,达到降低地磁干扰的目的。电磁兼容规划不仅要使设备避免被其他设备干扰,而且要考虑设备本身对其他设备的干扰[2]。在HXD3B机车C6验证修过程中将不同种类线缆区分捆扎,并预留最小间隙,防止不同线缆间产生的电磁干扰。

2.2 防接磨

本次C6验证修主电路布线在防接磨细节上主要采取了三种方法。首先,对管排支架上用防护压条,对支架边进行防护,防止列车运行过程中划伤线缆。其次,在线缆与管排支架相交的地方,用橡胶进行防护。为固定线缆,特将防护橡胶按照管排支架的上孔的位置进行打孔,既防止了接触磨的摩擦,也有效完成了线缆的固定。在大线缺少固定地点的地方采用十字扣系法,确保列车运行过程中线的固定,如图2所示。

图2 十字扣系法

在线缆与管路相交的地方,采用刨开管进行防护,避免列车运行过程中由于震动[3]造成的线缆与管路的摩擦,如图3所示。

图3 刨开管防护

2.3 优化扎线方式,减少交叉

使用扎带对线缆进行固定时,线缆越细,扎带捆扎间距应越小,防止列车运行震动,线缆散开;其次,在捆扎过程中,扎带排列应等距,平行,且朝向相同,扎带剪切部位不要朝上,以免划伤其他线缆;最后,对同组线缆,可采用双层排列方式,减少对水平空间的占用,整齐美观,减少线缆交叉。

3 设计布线位置替代表

在HXD3B验证修的过程中,对实际布线过程中线束布线位置的确定方法进行了优化。由之前根据器件位置确定,改为根据各管排支架位置来确定线束的起始与终止位置。因为个管排支架的位置相对确定,且支架与支架间的距离间隔等距,因此在对管排支架进行编号后,按照编号来标记线束的起始与终止位置。这样使布线的起始与终止位置更加准确,预留尺寸也更加精确。一定程度上提高了主电路的布线速度,也保证了后期的接线质量。线束起始位置与终止位置替代表设计如表1所示。

表1 起始位置与终止位置代替

线号起始位置(更改前)终止位置(更改前)起始位置(更改后)终止位置(更改后) 49TM1CON312—13左18—19右 50TM1CON312—13左18—19右 51TM1CON313—14右18—19右 52TM1CON313—-14右18—19右 57TM1CON314—15右19—20右 58TM1CON313—14右19—20右 ……………

4 结束语

主电路布线在HXD3B型电力机车C6验证修过程中是十分重要的工序。因此,优化主电路布线工艺流程、工艺操作方法,改善布线方式与布线路径,对提高HXD3B电力机车批量修速度,保证检修质量起到了关键作用。

[1]康瑛,李武,范红云.CRH380BL型高速动车组布线工艺优化[J].轨道交通装备与技术,2015(5):44-46.

[2]贺琳.电力机车布线系统电磁兼容分析与处理措施[J].技术与市场,2013(1):15-16.

[3]赵玉苗,刘义刚.和谐2电力机车导线防护的工艺研究[J].科技与创新,2018(10):97-98.

U264

A

10.15913/j.cnki.kjycx.2019.17.055

2095-6835(2019)17-0119-02

张文燕(1992—),女,研究方向为电气工艺。

〔编辑:严丽琴〕