重型商用车EPP 材料卧铺设计

夏 攀

(陕西重型汽车有限公司,陕西 西安 710200)

前言

随着科技的发展,新材料及新成型技术的不断进步,人们对汽车提出了质量轻巧、安全、环保、美观等一系列高标准要求,低成本、轻量化已成为汽车工业设计的主流导向[1],整车的轻量化可降低汽车的运输成本,要求汽车以最少的燃油消耗,完成尽量多的运输量[2]。

现有的商用车卧铺多为钣金材料或塑料件挡板加金属件支撑,这些材料使得卧铺重量重,同时,在装配过程中需耗费大量的人力。而EPP 作为质轻又能承重的材料,在卧铺的使用中凸显其优势,EPP 是发泡聚丙烯的缩写(Expanded polypropylene),是一种新型的泡沫塑料的简称,EPP 以其独特而优越的性能成为目前增长最快的环保新型材料。

1 EPP 材料的性能

EPP 制品具有十分优异的抗震吸能性能、形变后回复率高、很好的耐热性、耐化学品性、耐油性、不吸水、绝缘、耐热和隔热性,最为关键的是其质量轻,可大幅度减轻物品的重量。同时,EPP 也是一种绿色环保材料,可回收再利用,不会造成白色污染,是真正的环境友好型泡沫塑料,用 EPP 珠粒在成型机的模具中可模塑成各种不同形状的 EPP 制品。

2 EPP 目前产品应用领域

包装行业:如计算机、液晶玻璃、陶瓷、工艺品、各种家用电器等,以免在运输过程中遭受损伤及破坏。

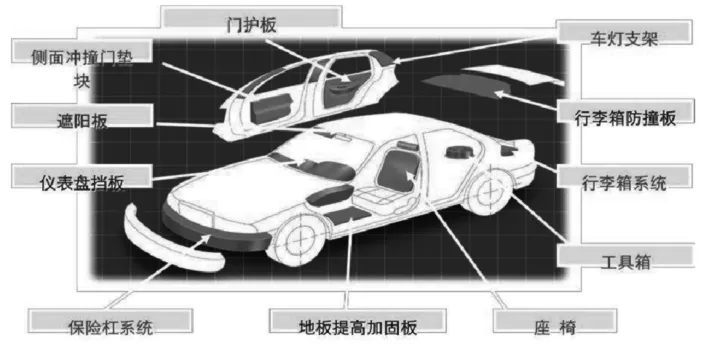

汽车行业:如汽车保险杠、汽车侧面防震芯、汽车车门防震芯、高级安全汽车座椅、工具箱、后备箱、扶手、底垫板、遮阳板、仪表盘等。据统计数据反映:目前每辆汽车平均用塑料100~130Kg,其中应用 EPP 塑料约 4~6Kg。(图1为EPP 在汽车上的应用)

图1 EPP 在汽车上的应用

物流运输行业:如 EPP 保护隔材、EPP 栈板、EPP 周转箱等。

玩具模型及体育用品:如飞机模型、冲浪板、运动垫等。

3 EPP 材料卧铺的设计

3.1 材料技术参数的选择

EPP 材料的品种繁多,要快速准确选择合适的材料品种,可以通过对标的方式进行缩小范围的选择,EPP 为发泡材料,首选的参数是其密度,通过对标,我们可选定90 密度的EPP材料。

3.2 卧铺设计

3.2.1 料厚选择

在现钣金件基础上进行 EPP 材料卧铺设计,首先,所有的边界范围需保持与现有外边界范围一致,为确保卧铺强度,EPP 的料厚选择至关重要,通过产品对标,将卧铺基本料厚设定为 30mm,局部加强为 35-40mm。

3.2.2 盖板开启型式的设计

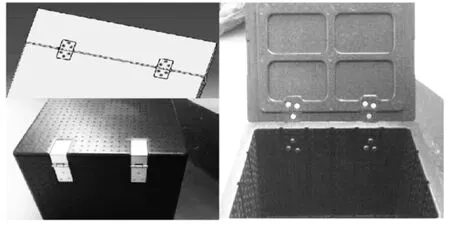

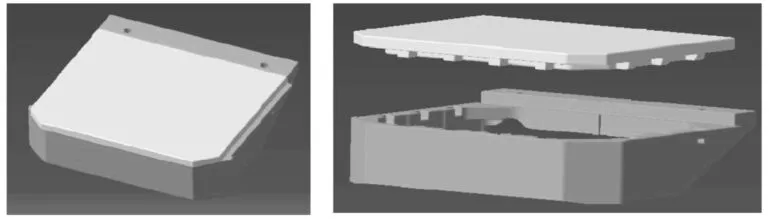

卧铺盖板的打开型式:铰链式(图2 所示)和非铰链式(图3 所示)

铰链式盖板设计中需注意:铰链安装部位需增加强度设计,安装铰链处盖板与箱体的间隙需满足盖板能顺利打开的要求(即对盖板的运动进行空间校核),强度设计可用局部增加料厚的方式。

图2 铰链式结构盖板

图3 非铰链式结构盖板

非铰链式相比铰链式的结构简单,但是非铰链式需处理好盖板与箱体的搭接配合,通过良好的间隙配合,确保盖板在驾驶室行驶过程中无异响,在翻转过程中不脱落。

3.2.3 固定点结构的设计

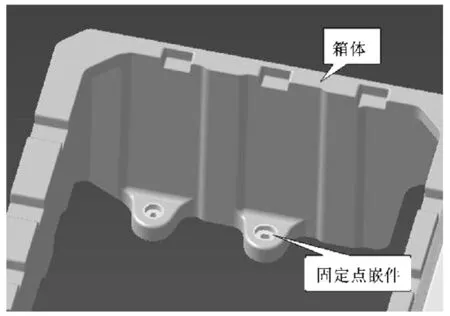

因 EPP 为发泡材料,需预埋塑料嵌件(图4 所示),以确保固定点强度及牢靠性。

图4 固定点结构型式

3.2.4 其余功能件的增加

卧铺不只是个单独的箱体,为提高商用车的舒适性,卧铺还集成了驾驶室很多零部件的功能,例如:逆变电源插座、独立暖风出风口、卧铺灯(开关)等等,这会对卧铺的结构设计产生一定的影响。因为EPP 材料比较厚,要集成上述功能,可通过预埋钣金件或者塑料件的方式实现。钣金件成本低易体现,但自重大,塑料件成本高但自重轻。需综合考虑功能件的安装方式,有强度和拔插力要求建议用钣金件,搭接配合的建议用塑料件。

3.2.5 卧铺盖板限位结构设计

为避免卧铺垫的跑偏,可在卧铺盖板与卧铺垫之间增加粘接扣或者在盖板进行翻边限位。(图5 所示):

图5 卧铺盖板限位结构

3.2.6 皮纹的选择

随着汽车工业的发展,车身的色彩皮纹等内容越来越受到人们的重视,现代汽车内饰除了保证其基本功用外,还尽量满足人们对它越来越高的物质享受和精神追求[3],而EPP材料在其产品外观与普通塑料件一样,可对表面皮纹进行处理,用以增加卧铺的整体美观性能(图6 为EPP 材料的表面皮纹)。

图6 EPP 材料表面皮纹

4 CAE 分析及设计

下卧铺使用频次高,其安全性、可靠性很重要。为确保设计性能满足要求,采用加载75KG,重力加速度2g,也就是最大的受力为150kg 对下卧铺进行 CAE 分析,受力点为盖板中心位置(图7 为CAE 分析结果)。

图7 CAE 分析结果

5 试验验证

5.1 台架试验

CAE 分析只对卧铺的强度进行了虚拟仿真分析,为确保实物的可靠性,可通过力的加载形式对卧铺进行强度可靠性试验,具体测试方法如下所示:

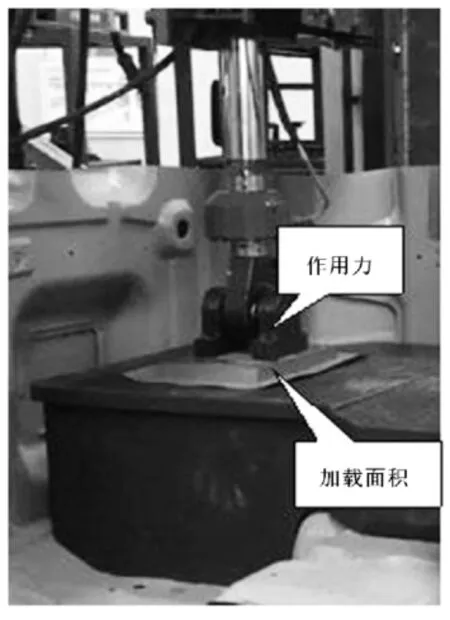

将卧铺固定牢靠,分别在卧铺左、中、右三块盖板上施加垂直向下1500N 作用力(力的中心点在卧铺盖板中心,图8 所示),加载频次 30 次/分钟,加载面积280mm×185mm,反复循环 30000 次,试验完成24 小时后,查看卧铺盖板、箱体是否有裂纹、变形等影响正常使用的缺陷。

图8 试验验证

5.2 道路试验

将卧铺搭载至整车,进行 2 万公里道路试验,在其上放 75KG 沙袋,平铺,试验完成后,卧铺无任何损坏即说明设计状态良好。

6 结束语

EPP 做为一种新兴的材料,在商用车卧铺上的应用可以实现降低整车重量的目标,同时又可满足商用车的使用工况要求。可参考乘用车EPP 材料在实车上的应用范围,推广到商用车的整车应用上,可以很大程度的节省了成本,降低车辆自重。所以EPP 材料以后会在商用车内饰的应用中日趋广泛。