浅谈3C1B 工艺油漆脱落问题解决

黄超群,石博,禤明妮,刘永福

(湖南吉利汽车部件有限公司涂装厂,湖南 湘潭 411100)

1 前言

目前3C1B 工艺在国内被广泛应用,与3C2B 传统工艺相比, 它用闪干过程替代了中涂烘房, 从而使中涂、 色漆层和清漆层均为“湿碰湿”。因其工艺过程省去了中涂烘干和中涂打磨工艺,属于紧凑型工艺。具有前期投资少:减少了部分中涂打磨烘干室体建设,节约设备前期投资约10%-15%左右。降低碳排放:减少了中涂烘干天然气和电使用20%左右。

此工艺又可分为油性3C1B 和水性3C1B。油性3C1B 工艺使用的是溶剂型涂料,在中涂和色漆之间采用自然闪干方式干燥,其主要应用在福特工厂、奇瑞部分工厂和吉利湘潭工厂。水性3C1B 中涂和色漆均使用的是水性涂料,在中涂和色漆之间需要增加水分强制闪干,其主要应用于通用工厂。

由于其中涂没有烘干,油漆厂家对中涂配方进行了颠覆性的改良。笔者[1]在之前的应用过程中发现油漆漆膜存在脱落问题,分析具体原因是由于使用的原子灰打磨后原子灰灰浆与中涂不匹配造成,通过验证临时措施使用强溶剂擦拭2遍才能消除油漆脱落风险。但是由于溶剂刺激性很大,员工在使用过程中对身体伤害很大,同时造成成本的浪费。

基于前序白车身外表缺陷暂时无法解决,刮灰工艺暂时无法取消,为了解决溶剂擦拭问题,笔者从调整中涂配方以及原子灰配方角度出发,找出了一种解决3C1B 油漆脱落问题的方案。

2 故障描述及分析

笔者所在的车间于2012 年12 月正式投入量产,量产后不久即出现了车身油漆脱落现象。通过刮灰试板打磨后随线制板进行附着力测试,确认原子灰打磨后周边位置位置附着了不合格,出现油漆脱落原因为原子灰打磨后灰浆与中涂匹配性问题。

3 解决方法及验证

出现油漆脱落问题的原因为中涂油漆和原子灰灰浆的匹配性问题,因此我们调整中涂配方和调整原子灰配方两个角度来解决。

验证制作试验板模拟现场工艺流程:前处理→阴极电泳漆→烘干→刮原子灰(方案2 调整后原子灰)→随线烘烤→电泳水打磨→擦净→喷中涂(方案1 调整后中涂)→闪干(8 min)→喷色漆→闪干(8min)→喷罩光清漆→闪干流平(5 min)→随线烘干。

3.1 调整中涂配方及验证

方案1:我们邀请油漆厂家配方专家进行了油漆配方调整的讨论,根据中面涂油漆厂家建议,调整中涂油漆配方,增加附着力促进剂来改善附着力不良问题。验证配方按照添加0.5-3%制作试验板进行画格测试见表1。测试结果均不合格,说明调整中涂配方无法解决,方案不可行。

表1 中涂增加促进剂验证结果

3.2 调整原子灰配方及验证

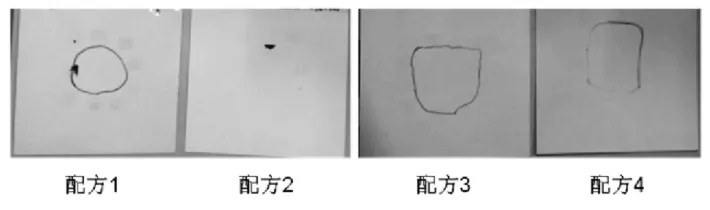

方案2:我们通过与原子灰制造商进行探讨发现,目前我们验证市面上所有原子灰和我们3C1B 体系配套均存在附着力不良问题。说明原子灰基本配方中某个成分是影响附着力问题关键因素。我们实验使用浅灰中涂体系,将原子灰配方中的填料1 进行减少(原子灰配方中填料1 的比例一般为50%)或用其他填料替代制板测试附着力见表2 和图1。实验结果表明,含有填料1 配方附着力均不合格,而不含填料1 的配方附着力合格,说明填料1 是造成漆膜脱落的主要原因。我们同时应用配方3 和配方4 对现场两种中涂(深灰和 浅灰中涂)进行了模拟制板并进行了附着了检测见图2,附着力均合格。

图1 原子灰附着力调整附着力测试结果

图2 两种中涂附着力测试结果

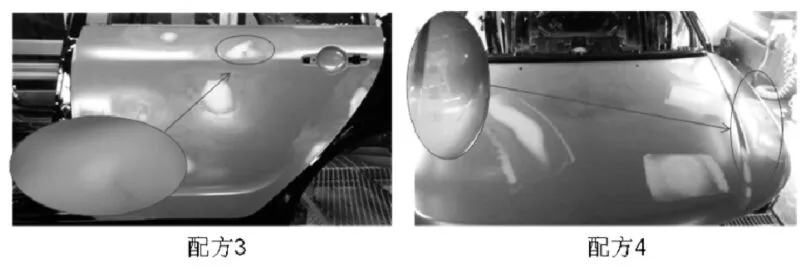

我们进一步模拟车身部件刮原子灰后的验证见图3。图片显示,配方3 在实际的应用中出现了烘烤后,原子灰表面有针孔,无法满足现场使用要求。配方4 可以满足现场应用要求。

图3 两种原子灰配方在实车部件测试结果

后续我们又进行了多轮,多批次的实车破坏实验跟踪,结果表明调整原子灰配方4 应用附着力均合格,现场使用无异常。

4 结语

通过对原子灰基本配方进行大幅度调整,不再使用填料1 后,解决了现场3C1B 工艺原子灰掉漆问题,同时优化了替代填料的用量,使原子灰的施工性能满足现场要求。为漆膜附着力问题解决提供了方法和思路。