基于拓扑优化的白车身扭转刚度性能设计

李铁柱,华睿,黄维

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

关键字:拓扑优化;白车身;扭转刚度;轻量化

1 引言

汽车行业竞争日益加剧,消费者对汽车的安全性、NVH、操纵驾驶性和疲劳耐久性也越来越重视。作为子系统级的车身扭转刚度性能对整车的NVH、操纵稳定性和疲劳耐久性具有重要的决定作用[1]。车身扭转刚度性能提升,意味着要增加额外的结构和重量,如何通过在合适的位置增加最少的材料来实现性能最大的提升是设计关注的重点。为此很多学者将拓扑优化方法较好的应用到了车身结构优化中,宋慧斌将拓扑优化方法应用到了前纵梁等碰撞吸能部件的结构优化中[2],谭纯将拓扑优化方法应用到了电动汽车前保险杆和电池箱体的的耐撞性优化设计中[3]。

本文以某车型白车身结构整体扭转刚度性能提升设计为例,将静态拓扑优化方法应用到了车身结构优化中,按照优化结果制定了具体的性能提升方案,在重量增加很小的前提下明显提升了整体的扭转刚度性能,充分验证了该方法具有较强的工程实用性。

2 拓扑优化设计理论

本文主要考虑对白车身静态扭转刚度进行优化,因此采用了静态拓扑优化中的变密度法。变密度法是目前结构优化尤其是连续体结构优化中较为常用的方法,其原理在于假定基本结构中材料的密度是可以变化的。首先将需要优化的结构进行有限元离散处理,有限元模型设计空间的每个单元的“单元密度”作为设计变量。该“单元密度”同结构的材料参数有关,在0—1 之间连续取值,优化求解后单元密度为1(或接近1)表示该单元位置处的材料很重要,需要保留;单元密度为0(或接近0)表示该单元处的材料不重要,可以去除,从而达到材料的高效利用,实现轻量化设计[4]。

建立结构的拓扑优化模型后,以密度为设计变量,通常以最小柔度为优化目标,建立性能或体积约束条件,实现拓扑结构的最优化设计。如图1 所示为板状卡扣结构的拓扑优化设计,图1 a)为原始结构和载荷、约束条件,通过结构拓扑优化后得到如图图1 b)所示的优化结构,只保留了特别重要的材料,只需要在保留材料的位置进行重点设计即可保证结构性能,有效实现了结构的轻量化设计。

3 白车身结构拓扑优化设计

3.1 拓扑优化模型建立

根据前期白车身结构灵敏度分析,识别出车身尾门框结构对整体扭转刚度具有较高影响,因此重点考虑对尾门框进行重点加强设计。为了有效识别出结构加强的位置,重点对尾门框结构区域进行拓扑优化设计。

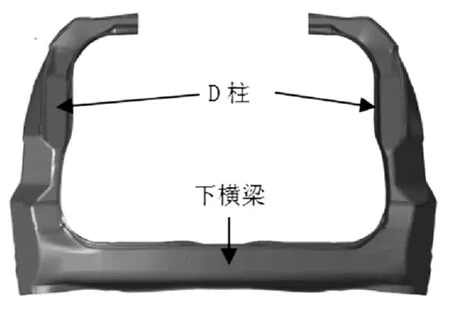

基于尾门框空腔结构构建了尾门框空腔设计空间,考虑到空腔内部增加加强结构的可行性,设计空间主要包括两侧D 柱区域和尾门框下横梁区域,如图2 所示。设计空间采用实体单元建模,赋予钢制材料属性。整个优化模型以白车身整体扭转刚度为优化目标,以体积分数为约束条件。

图2 尾门框拓扑优化设计空间

3.2 拓扑优化结果分析

整个拓扑优化过程经过54 次优化迭代,最终收敛到拓扑优化结构,如图3 所示。

图3 尾门框拓扑优化结果

由图3 b)所示为尾门框设计空间材料体积为10%条件下的材料分布,考虑到结构的对称性设计,优化中增加了左右对称的制造工艺约束,优化得到的拓扑结构左右完成对称。可以看出,优化后材料主要分布在D 柱上、下接头的位置,因此在该位置进行加强设计可有效提升扭转刚度,为结构设计提供了充分的理论依据。

4 性能提升方案设计和分析验证

4.1 提升方案设计

对白车身D柱上接头和D柱下接头两处的结进行内部增加加强结构工艺可行性分析,得出D 柱下接头处内部空间较大,结构相对简单,更适合进行加强设计,因此重点考虑在D 柱下接头处进行结构加强。

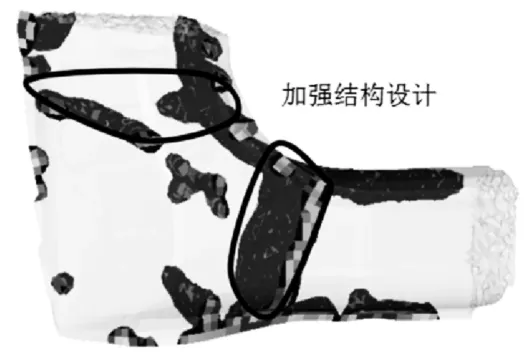

图4 D 柱下接头拓扑优化结果

针对D 柱下拓扑优化结果进行详细分析,可以看出剩余材料与空腔四周边界相连,如图4 所示,形成空腔隔断结构,因此考虑在该位置增加隔板设计,隔板四周设计翻边与空腔板件通过点焊或结构胶连接,隔板厚度为1mm,具体方案如图5 所示。

图5 D 柱下接头内部隔板结构设计

4.2 仿真分析验证

为了验证改进方案的有效性,分别将隔板1 和2 方案集成到整体白车身模型中进行扭转刚度分析验证,左右D 柱下接头同时增加隔板方案,增加隔板后白车身扭转刚度性能变化量如表1 所示。

表1 改进前后结果对比

由表1 可以看出,增加隔板1 和2,整车扭转刚度分别提升260 Nm/°和367 Nm/°,性能提升明显。针对隔板2方案,单位重量下扭转刚度提升量高达629 Nm/°/kg,远远大于一般小支架200 Nm/°/kg 左右的单位重量变化量。

5 结论

(1)车身结构拓扑优化方法能够有效确定重要材料的分 布,以此进行结构加强设计,为车身结构方案设计提供充分的理论依据。

(2)基于车身结构拓扑优化结果进行车身扭转刚度性能提升设计,能够有效兼顾性能和结构的轻量化设计。