松辽盆地基岩水平风险探井钻井优化设计与应用

孙 妍

(大庆钻探工程公司钻井工程技术研究院,黑龙江 大庆 163413)

为了拓展天然气勘探领域,探索新的天然气储量,松辽盆地北部深层天然气勘探向更深的基岩迈进,部署了大庆油田首口基岩水平风险探井——隆平1井。通过水平井增产改造,大幅度增加单井产量已成为古中央隆起带效益勘探的关键。但由于中央隆起带基岩地层岩石硬度大,地层造斜率低,使造斜段施工过程中定向比例高,单只钻头进尺少,机械钻速低;井眼曲率大,易造成钻具组合发生不同程度的屈曲,摩阻/扭矩增大,施工难度大,钻井周期长[1-2]。同时,该区块裂缝和孔隙较为发育,部分井钻进过程中发生井壁剥落、井眼坍塌和恶性漏失等复杂。因此,有必要优化施工方案,从而在保证安全、钻达地质目标前提下,提高钻井速度、缩短钻井周期、降低钻井成本。

1 地层特点和钻井难点

1.1 地层特点

松辽盆地北部古中央隆起带及周边钻遇基底的探井共45口,其中取心井23口。试验分析表明,该区基岩孔隙度相对比较低,最大孔隙度4.8%,其中花岗岩孔隙度0.4%~4.8%,平均1.0%;碎裂花岗岩孔隙度0.7%~2.1%,平均1.4%;构造角砾岩孔隙度1.4%~4.3%,平均2.43%。全岩分析表明(数据来源于隆探1、隆探2和隆探X3井),花岗岩暗色矿物含量平均0.86%,孔隙度平均1%;碎裂花岗岩暗色矿物含量平均0.75%,孔隙度平均1.4%;构造角砾岩暗色矿物含量平均1.23%,孔隙度平均为2.43%。花岗岩、构造角砾岩暗色矿物含量较低,脆性大,裂缝发育、储层物性相对较好。

1.2 钻井难点

距隆平1井约120 m处有一口2017年完钻的隆探2井,通过隆探2井的钻探,揭示出隆平1井存在如下几项钻井难点和工程风险:

(1)隆平1井位于八厂葡萄花油层开发井区内(油层中部深度为1300~1500 m),300 m范围内共有油井3口,注水井5口。若不采取钻关措施,根据隆探2井实钻效果,预计隆平1井实际二开钻井液密度将达到1.40~1.62 g/cm3。

(2)青山口组和嫩江组发育大段泥岩地层,对钻井液抑制和防塌能力提出了更高的要求。

(3)目标区有肇深1井、肇深3井和隆探2井基底进行了地层温度和地层压力测试,实测地层温度4层,平均地温梯度为4.25 ℃/100 m。隆平1井目的层垂深2844.5~3111.5 m,推测地层温度120.8~132.2 ℃,井下仪器、钻井液和固井需要满足抗高温需求。

(4)姚二、三段底部约1305 m钻遇断层,断层约10 m,直井段防斜、防漏。同时,邻井隆探2井2827~3116 m采用了大规模压裂增产措施,压裂裂缝有可能影响本井定向段施工。

(5)由于本井井口受邻近村庄、国道、工厂、油气集输站等地面设施限制,靶前距仅有275 m,要求造斜率达到(5.5°~7.15°)/30 m,定向施工和管柱下入难度较大。

(6)基岩地层花岗岩硬(可钻性7~9级),钻进速度慢。

2 井眼轨道优化设计

目的层确定:根据邻井隆探2井勘探成果,该区共发育5个含气层段,其中上部3个为主力气层。为了达到勘探效果最优化,隆平1井轨迹从A靶点进入气层后,水平段自北向南穿过3个主力气层,入靶点A和终靶点B垂深相差267 m,水平位移为1527.8 m(见图1)。

图1 井口附近地面设施和靶点投影

井口位置确定:根据图1看出该井井口选择受邻近的村庄、公路、邻井井口、井场布置要求等条件限制,靶前距仅有275.49 m。

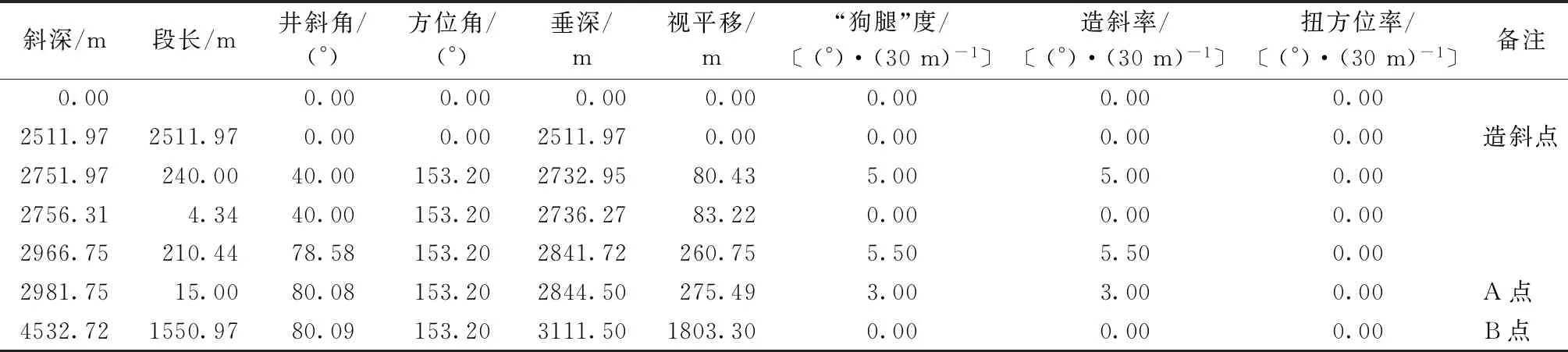

表1 隆平1井井眼轨道设计

3 井身结构及套管柱设计

3.1 井身结构设计

统计近年来大庆深层水平井实钻效果,主要有以下3种井身结构:

(1)一开:Ø444.5 mm钻头/Ø339.7 mm套管(300~500 m);二开:Ø311.2 mm钻头/Ø244.5 mm套管(2200~2500 m,直井段);三开:Ø215.9 mm钻头/Ø139.7 mm套管(造斜段和水平段)。

(2)一开:Ø444.5 mm钻头/Ø339.7 mm套管(300~500 m);二开:Ø311.2 mm钻头/Ø244.5 mm套管(2700~3200 m,直井段和造斜段);三开:Ø215.9 mm钻头/Ø139.7 mm套管(水平段)。

(3)一开:Ø342.9 mm钻头/Ø273.1 mm套管(300~500 m);二开:Ø215.9 mm钻头/Ø177.8 mm套管(2700~3200 m,直井段和造斜段);三开:Ø152.4 mm钻头/Ø114.3 mm套管(水平段)。

根据实钻效果来看,第一种使用最广泛,适合于勘探目标明确,造斜段不含兼探目的层或异常压力层系的井;第二种采用大井眼造斜,多用于探井,造斜段含兼探目的层或异常压力层系,存在必封点的井;第三种适用于小井眼水平井,主要用于达深、宋深等区块,储层不含角砾岩、流纹岩、花岗岩等特殊岩性的井[6-8]。

隆平1井主要目的层为花岗岩,因此,不适合第三种井身结构。同时本井为松辽盆地第一口基岩水平风险探井,造斜段登娄库组含气,所以选用第二种井身结构,且表层下至310 m稳定泥岩段(封隔地表水和不稳定地层),技术套管下至2920 m(基底垂深以上20 m,防止地层预测误差导致技术套管进入储层)。

3.2 套管柱强度校核

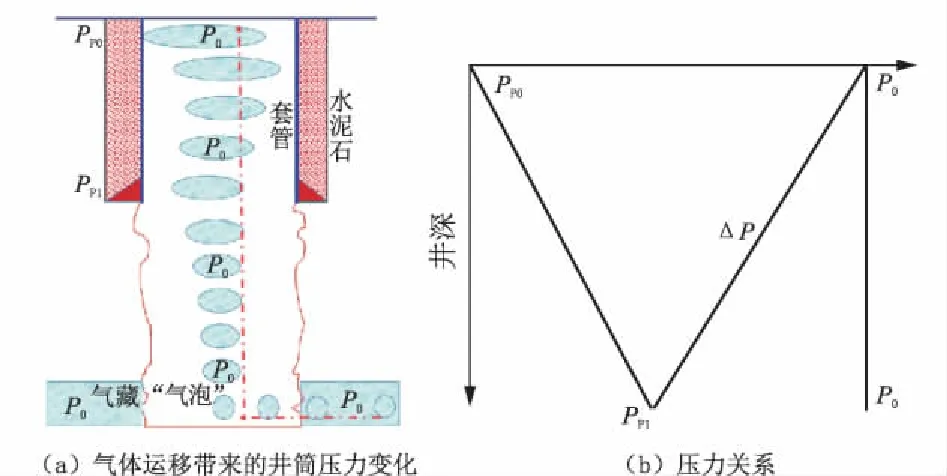

根据邻井隆探2井试采产气量2.43×104m3/d,预计隆平1井产量在5×104m3/d以上,因此,隆平1井各开次套管柱强度需满足深层天然气风险探井需求(105 MPa大规模体积压裂)。由于本井的二开和三开钻进过程中均可能钻遇气层,因此套管柱强度校核中,一开和二开套管柱最恶劣的工况为下开次钻进工程中发生井喷并关井,且井内钻井液全部喷出,充满高压天然气。由于气体为可压缩性流体,与钻井液等不可压缩流体存在本质不同。如图2所示,钻井液静液柱压力随井深增加压力不断叠加,但气体在密闭空间内压力相等,也就是全井筒内压力均为气层的原始地层压力。

图2 气体运移带来的井筒压力变化示意及压力关系曲线

因此,套管柱承受的内外压差表达式如下:

ΔP=P0-Pi

(1)

式中:ΔP——套管柱承受的载荷(内外压差),MPa;P0——套管承受内压,即为气体埋藏所在地层的原始压力,MPa;Pi——任意井深处地层压力,MPa。

当实际施工时气藏深度确定后,P0为套管承受内压,被视为一个固定的常数。而Pi是任意地层孔隙压力值,常规情况下它是随井深增加而增加,呈现出线性变化关系,其斜率为地层压力梯度。因此,非产层套管抗内压强度校核时,ΔP呈现上小下大的线性关系,但生产套管部存在下开次钻进的问题,ΔP呈现上大下小的截然相反的线性关系。总体而言,生产套管井底处是抗内压薄弱点,而其它开次套管则是井口处。

4 钻井提速措施

在地质预测基础上,结合钻井提速、防喷、防漏等要求,通过点—线—面—体的井震结合分析研究,详细描述待钻井的岩石可钻性、压力、裂缝/破碎带等参数,为钻头的优选、防漏堵漏措施的制定提供依据。

4.1 钻头优选

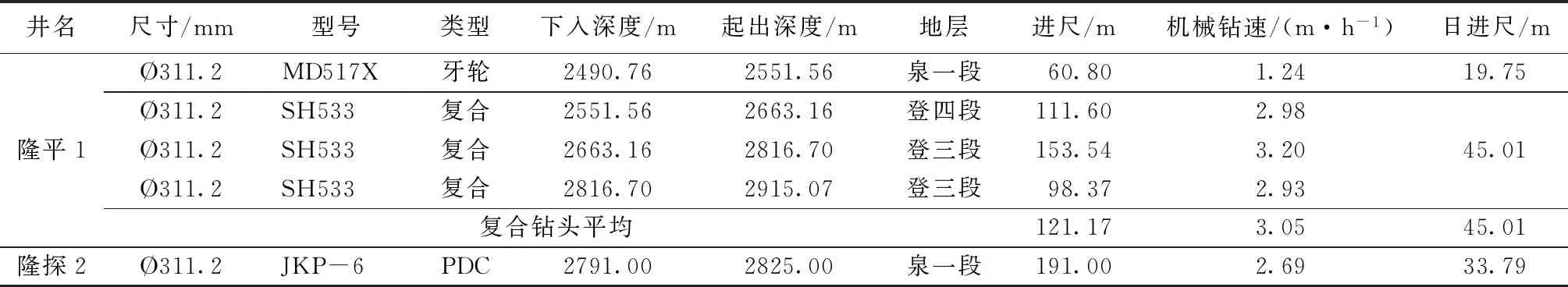

在岩石可钻性和岩性预测的基础上,绘制了不同层段钻头特征图版(刀翼、复合片尺寸等),重新优选了钻头序列,减少了钻头数量(二开段:钻头数由7只减少到4只;三开段:钻头由23只减少到19只),提高了机械钻速。其中,针对12in大井眼造斜段砂砾岩互层,优选PDC-牙轮复合钻头有效解决牙轮钻头钻速慢、PDC钻头工具面不稳的双重矛盾,提高了大井眼造斜效率,同比隆探2井钻速提高13.38%,同比牙轮钻头日进尺提高127.90%,同比PDC钻头日进尺提高33.21%,其效果与8in井眼基本相当。

表2 隆平1井复合钻头提速效果

4.2 强化钻井参数

4.3 其他措施

(1)一开保证大钻铤用量,控制钻井参数,保证井眼开直;

(2)二开以后,为保证井控安全,应配备齐全钻具内防喷工具;

写入模式:amtech芯片一直处于低功耗的接收状态(功耗应在10 μA以内),在进入RF辐射区后,接收到正确数据包头后用中断等方式将MCU唤醒,与MCU进行数据交换,继续向读写器要数据包,得到正确的数据包后,MCU对此数据进行加密算法,直到amtech芯片离开RF辐射区,芯片重新进入低功耗接收状态,同时给MCU一个可休眠信号。MCU进入休眠状态。

(3)姚二、三段底部钻遇断层,注意加强测斜(钻具组合加2根无磁钻铤);

(4)二开、三开为保证强化钻井参数需求,钻杆由常规的5 in优化为5in;

(5)二开、三开分别采用1.5°和1.0°中空螺杆钻具,在保证造斜率的同时,提高复合钻进比例,保证井眼平滑,提高钻进速度;

(6)二开造斜段使用MWD,三开使用LWD,最大限度降低成本。

5 复杂事故预防

由于本井存在高压注水、裂缝破碎带发育(邻井压裂缝也有影响)、天然气防喷难度大等特点,隆平1井复杂事故预防主要表现为:预防井喷和预防井漏。

5.1 预防井喷措施

从钻关方面重点做好以下几项工作:钻关距离:500 m,肇71-X25、肇71-X26、肇71-X28、肇68-X22、肇64-X24;钻关时间:开钻前15~20 d关井,300 m范围内的注水井关井24 h后井口恢复压力≯2 MPa;300~500 m范围内的注水井关井24 h后井口恢复压力≯3 MPa;恢复注水:在隆平1井固井后48 h可以恢复注水。

5.2 预防井漏措施

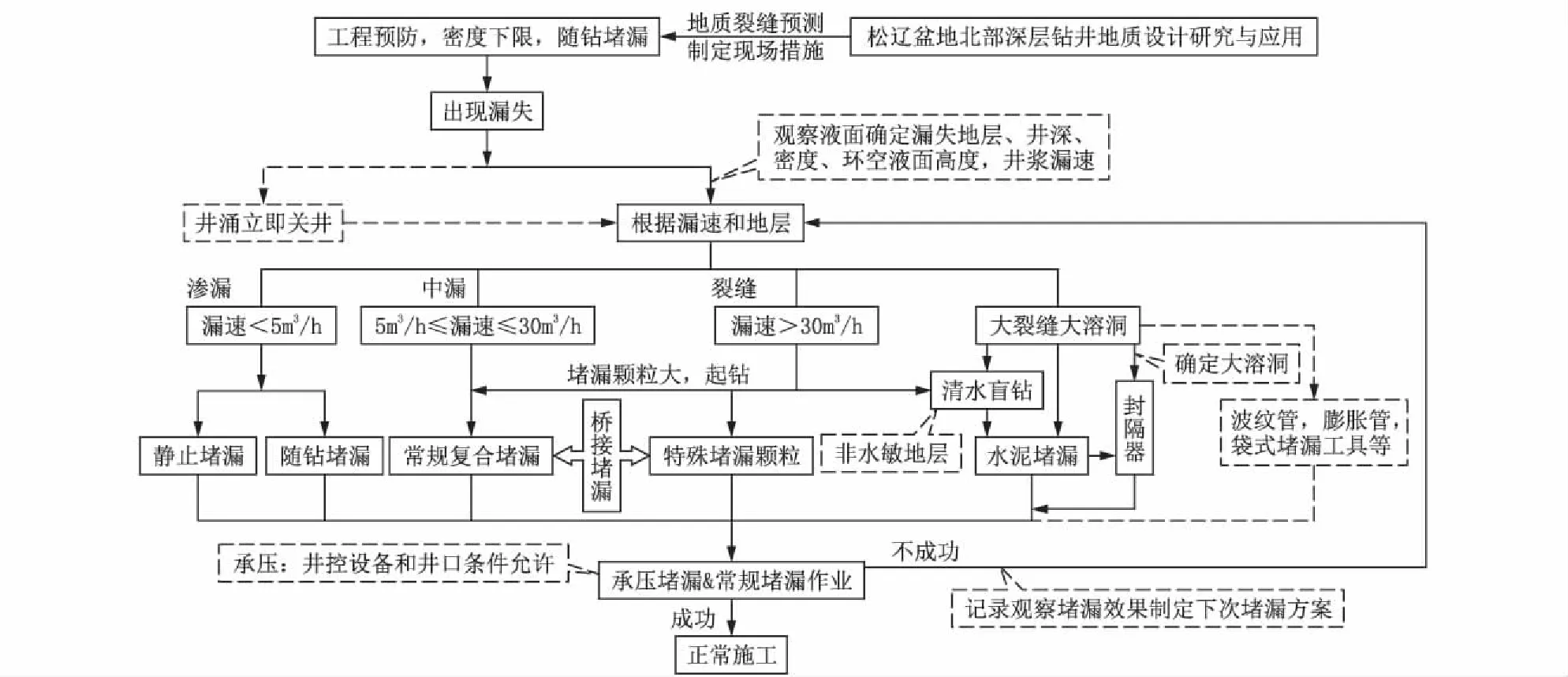

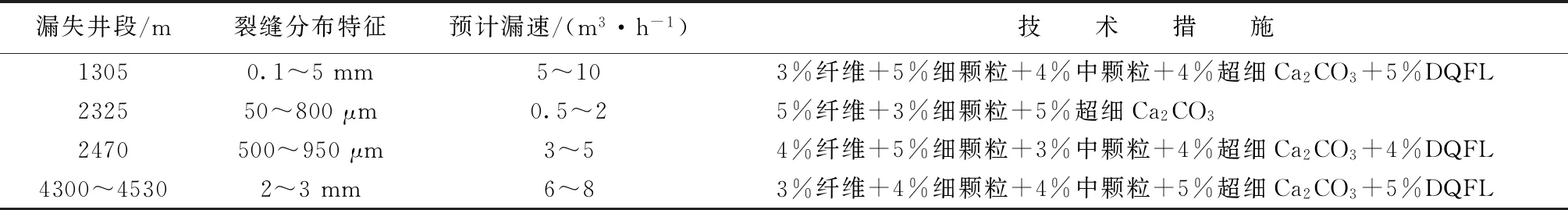

在地质设计基础上,通过裂缝/破碎带详细预测,给出了1305、2325、2470、4300~4530 m等4个易漏层段,并根据裂缝形态和发育特征,提前50 m采用针对性的随钻堵漏措施,按照图3所示堵漏方法,成功防漏。

图3不同漏失速度下的堵漏技术图

Fig.3Plugging technology for different circulation loss rates

5.2.1 室内裂缝模拟

深部地层裂缝开度分布范围广(10~200 μm),以往模拟最小缝宽仅100 μm,无法实现全范围封堵。利用金属箔片在碱性条件下会发生腐蚀的特点,制作出最小缝宽仅为3 μm的人造微裂缝,实现了地层裂缝宽度的全尺寸模拟,为防漏堵漏效果室内评价提供了手段。

5.2.2 堵漏材料选择

以纤维材料、纳米材料、热塑性弹性体和吸水树脂为主要材料研制的膨胀堵漏剂(技术特点:体积膨胀倍率>5倍;抗温至160 ℃,抗压5 MPa;对0.01~5 mm裂缝形成有效封堵;与钻井液体系配伍性好;工艺简单、便于现场施工),粒度分布范围更广,可对0.01~5.00 mm裂缝形成有效封堵,抗温160 ℃、承压5 MPa,解决了常规堵漏剂反复漏失的问题[12-14]。

通过室内试验数据,结合现场施工经验,形成了不同漏速下的堵漏配方,制定了防漏堵漏工艺技术模板和操作规程(见图3),并根据隆平1井裂缝预测结果,制定了针对隆平1井的堵漏措施(见表3),实现了堵漏作业规范化。通过以上技术的实施,与邻近的隆探2井相比,天然裂缝角度更高(72°),裂缝密度更大(是隆探2井的3.2倍),未出现漏失的复杂情况(隆探2井渗漏约8 m3/d),累计减少钻井液漏失247 m3。

表3 隆平1井裂缝破碎带防漏堵漏技术

6 应用效果

隆平1井,完钻斜深4523.00 m(垂深3074.58 m),平均机械钻速5.15 m/h,钻井周期126.67 d,建井周期171.54 d。通过钻头选型、钻井参数强化等提速技术集成应用,与最近的隆探2井(直井)机械钻速5.05 m/h相比,还提高2%;与同类型井隆探X3井的3.25 m/h相比,平均钻速提高了58.46%,大井眼造斜周期缩短32%(从28 d缩短至19 d),全井钻井周期同比缩短了21.16 d(从147.83 d缩短至126.67 d)。根据试采统计数据显示,该井稳定产量为5.4×104m3/d,是隆探2井的1.22倍,基岩风化壳实现了产量突破,中央隆起带已经成为深层气勘探的重要接替领域[15]。

7 结论

(1)隆平1井的成功钻探,验证了水平井穿多套气层+套管射孔+大规模压裂方式这项技术的可行性,从而为基岩的勘探开发提供了一种新的有效手段和途径。

(2)在地质设计基础上,通过裂缝/破碎带详细预测,并根据裂缝形态和发育特征,提前50 m采用针对性的随钻堵漏措施,可有效降低井漏发生的几率。

(3)通过采用复合钻头、强化钻井参数、优化钻具组合等措施,钻井周期同比隆探2井缩短21.16 d,从而为以后同类井的实施提供了依据。

(4)基岩地层存在天然裂缝、孔隙发育,建议以后同类井施工中采用控压钻井技术,从而更好的保护油气层和提高井控保障的手段。