提高380 m2烧结机R±0.05合格率的生产实践

胡小扣,杨国庆,戚义龙,樊晶莹

(马钢股份公司炼铁总厂 安徽马鞍山 243000)

马钢2×380 m2烧结为2×4000 m3高炉提供72%比例的用料,烧结矿质量的稳定性对高炉冶炼有着直接的影响,特别是烧结矿碱度的稳定性直接关系到高炉渣系稳定、增铁节焦及高炉稳定顺行的效果,实践经验证实烧结矿碱度稳定率每提高10%,高炉焦比可降低1%,产量提高 1.5%。因此烧结矿碱度的合格率烧结生产的重要技术指标,提高烧结矿碱度的稳定性、改善烧结矿质量是烧结生产的关键控制环节。

在烧结矿生产过程中,影响烧结矿碱度稳定的因素较多,主要为原、燃料成分的稳定性,配料工序的配料精度以及烧结内部调整控制等[1]。本文对380 m2烧结提高烧结矿R合格率的影响因素、技术强化措施以及效果进行论述。

1 烧结混匀矿质量稳定性

烧结混匀矿质量的稳定性是烧结成分控制稳定的前提。近年来通过配矿小组的联动攻关,在传统铁矿石液相成矿的理论基础上,建立以液相量、液相流动指数、液相冷凝固结强度(粘结相强度)指导铁矿石烧结配矿的优化,实现从一般配矿技术迈进到“兼顾铁矿石资源量、化学成分及成本,同时依据铁矿石高温特性进行配矿”的较为先进配矿技术,减少了烧结配矿的盲目性。同时通过对混匀矿造堆成分和实际成分的吻合性逼近规范化控制,同时减少堆间配矿成分的差异,在料厂混匀造堆工艺基本一致的情况下,实现混匀矿各堆SiO2实绩值实现长期稳定、适度平滑调整过渡,对应的混匀矿SiO2检验值保持与实绩值的较好吻合,混匀矿δnSiO2呈明显的降低趋势,其偏差逐步逼近0.10的历史最好水平(图1和图2所示)。

图1 烧结矿R合格率及混匀矿硅偏差趋势

图2 各堆混匀矿SiO2实绩值和检验值趋势

2 影响烧结矿R合格率的因素及内部操作优化对策

2.1 影响烧结矿R±0.05合格率的因素分析

因总体烧结熔剂成分相对稳定,内部操作主要考虑以下因素对烧结矿R±0.05合格率的影响,故以烧结混匀矿SiO2质量情况、内部配比操作调整、上料量的稳定性、烧结过程重点温度控制的稳定性、以及高炉入炉比例的稳定性等因素,进行相应的数据分析,其分析结果如表1所示。根据VIPj>1即认为xj在解释因变量时具有重要作用的原则,混匀矿SiO2偏差,入炉比偏差,上料量偏差,终点稳定性偏差,返矿比偏差在解释因变量集合时具有重要作用。其中混匀矿SiO2偏差在解释因变量集合时具有最重要的作用。

2.2 烧结换堆操作技术进步

表1 变量投影重要性指标VIPj

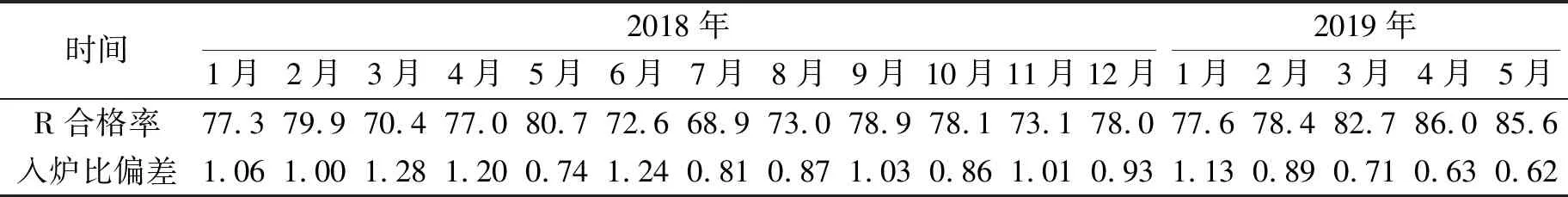

通过不断对混匀矿换堆操作的跟踪调优,实现程序化固化操作,以换堆变料成分动态跟踪、调和计算以及根据检验成分动态修正调整为核心的控制策略(见图3),达到换堆过程烧结矿R控制的平滑过渡,进一步减少了换堆过程的质量控制波动,实现烧结矿R偏差控制的明显降低(图略)。

图3 混匀矿换堆程序化控制

2.3 过程控制程序优化,减少上料量及烧结过程的波动

在原有烧结配料基础自动化控制系统的基础上,开发配料系统的均衡料流模型控制,实现平滑变料,同时有效消除PID的调节死区,达到烧结均衡布料及稳定烧结上料总量及过程的无扰动控制。具体的控制原理(图略)。通过控制烧结上料量变动偏差值由原来的0.08降低至0.03左右,其效果见图4,同时也促进了烧结过程控制稳定性的提高,有效降低了原来频繁变料及过程控制的不稳定性对烧结配料及烧结矿R的影响。

2.4 有效降低返矿循环质量的影响

高炉用料结构频繁变化会导致烧结外返成分波动,特别是生矿相对比例的波动,直接对外返矿综合成分产生影响。同时因生矿在当前烧结温度水平条件下不能有效矿化,其通过烧结→部分被液相包围→破碎过程的解析剥离→筛分→返矿→烧结的循环过程,烧结过程的均质性有所恶化,且其与液相接触面积增加,其粘结程度较差,因应力的差异在破碎的过程中易从其接触面断裂,被剥离出的生矿量也相对增加。

图4 烧结机速及上料总量变动偏差

通过烧结系统操作控制优化,不断降低高炉外返的循环量[2],同时围绕R及高炉用料目标值执行,形成稳定R与稳定高炉入炉结构良性呼应,减少因高炉用料结构频繁变化而导致成分波动,改善烧结质量均质化条件,促进烧结矿R的稳定控制。

2.5 大宗物料料量波动的临界值控制以及调和控制

引入大宗物料给料量“临界值”控制和调和控制管理,其给料最大最大允许波动量由式1给出;混匀矿使用多给料设备运行(4-5个);混匀矿及返矿大宗物料仓重失重非进料时段自动跟踪比较;各物料累计重量值平滑累计与1H-1皮带秤累计值容忍误差跟踪预警;在容忍误差内混匀矿给料设备分配比调和逼近最小误差。同时在此基础上进一步加强烧结配料秤的合理维护管理。

式1

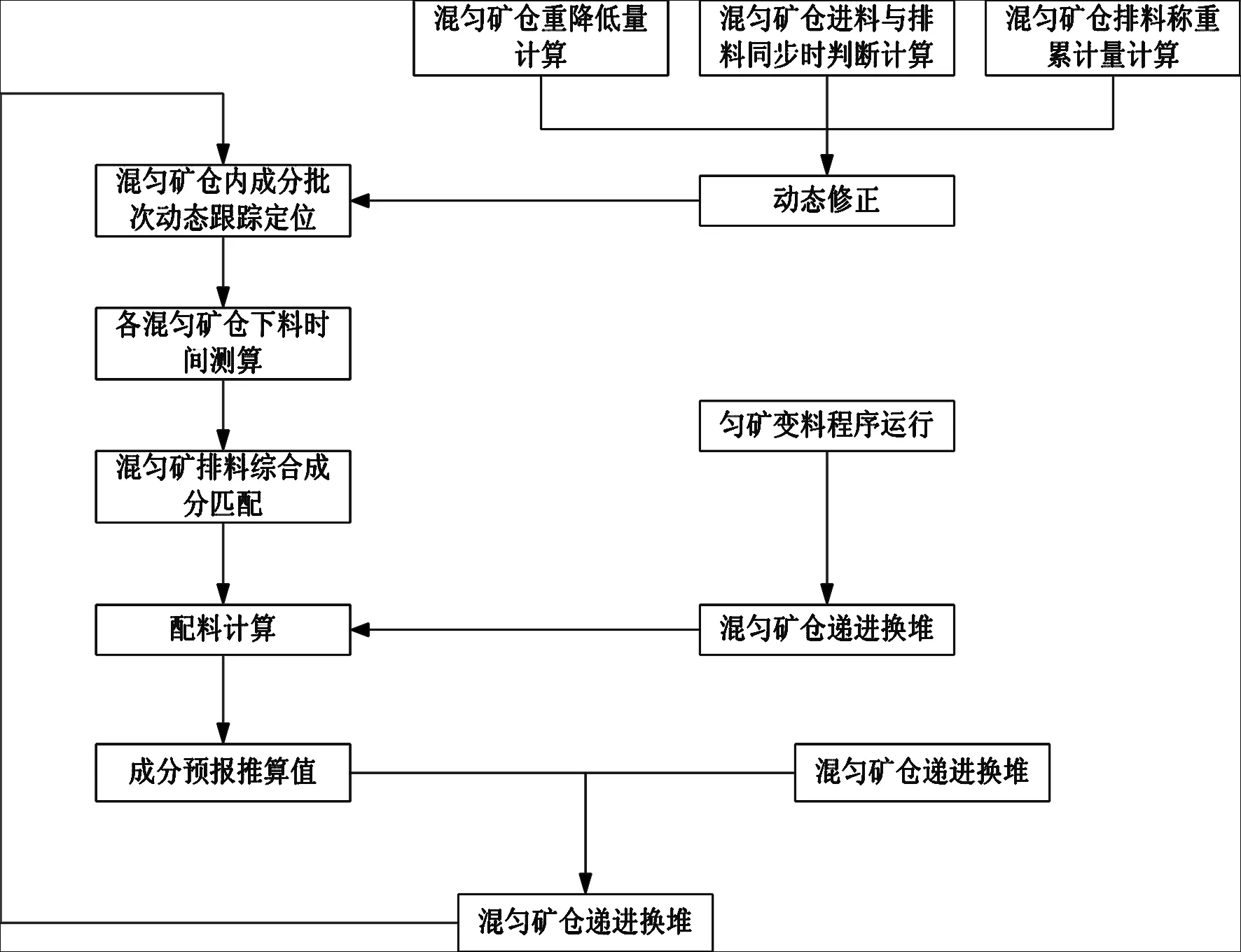

表2 烧结矿R±0.05合格率及烧结矿入炉比偏差

2.6 制定烧结矿碱度中值控制

制定烧结矿碱度中值控制、理论计算与实际值趋势管理:烧结矿碱度调控遵循“高硅低碱、低硅高碱”,正常情况下,根据烧结矿 SiO2平均值及烧结矿碱度控制标准,如烧结矿 SiO2高于平均值,碱度按中下限控制,反之碱度按中上限控制,保证烧结矿 CaO稳定适当的区间。

2.7 控制900 mm厚料层的合理成份偏析

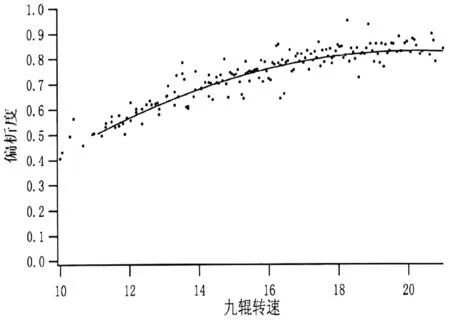

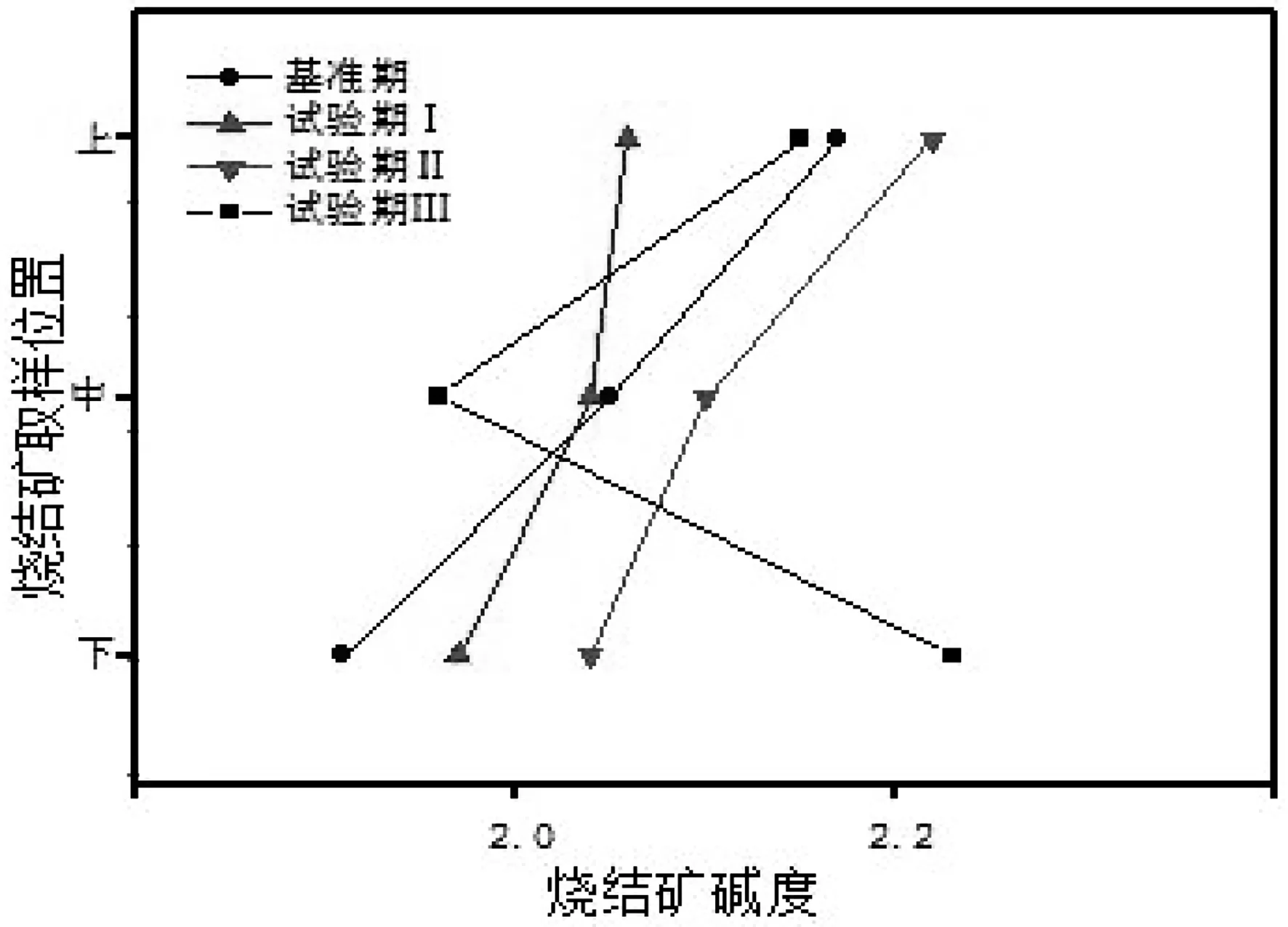

通过对熔剂粒级、生灰配比以及布料九辊转速进行合理的控制,在满足900 mm超厚料层内粒级合理的偏析度,同时必须考虑烧结矿R在料层高度方向的合理偏析,使其向均质化趋势发展(见图5)。

图5 九辊转速与料层偏析度关系

图6 控制后的烧结矿R料层内偏析情况

3 结语

通过上述技术手段的合理运用,马钢380 m2烧结机烧结矿R±0.05合格率呈现明显的上升趋势,其由18年平均75.66%上升至当前平均82.06%水平,合格率提高幅度达6.40%;同时烧结矿入炉比波动偏差由原来的1.01降低至当前的0.63左右(见图6)。实现烧结矿质量稳定提升的同时,同时为高炉用料结构的稳定形成良好支撑。