氢氧化镁阻燃材料改性工艺研究现状

曹雨微,逯登琴,宋学文,贾发云,罗仙平,3,

(1.西部矿业集团有限公司,青海西宁 810001;2.青海西部矿业工程技术研究有限公司,青海西宁 810006;3.西安建筑科技大学材料科学与工程学院,陕西西安 710055;4.青海省盐湖镁资源开发工程技术研究中心,青海德令哈 817000)

随着经济的不断发展进步,高聚物材料的应用越来越广泛。近年来,高聚物引发的火灾事故引起了社会各界的高度重视,阻燃型高聚物的研发成为热点。目前,市场上使用的有机类阻燃剂有发烟量大、烟气有毒等危害受到了欧洲、美国、日本及我国的法律限制,因此,无机类阻燃剂获得了极大的关注。氢氧化镁阻燃剂分解温度高(340 ℃~450 ℃),热分解产物为MgO和H2O,不释放任何有毒有害物质,对环境和人类健康没有任何危害,因此,氢氧化镁阻燃剂是目前最受关注的无机类阻燃剂之一,具有广阔的应用前景。

目前,市场上生产的氢氧化镁阻燃剂基本上都是微米级(d>5 μm),粒径分布宽,在应用中需大量填充;另外制备的氢氧化镁产品易团聚、疏水性强、与高分子聚合物不兼容。实际应用中氢氧化镁对高分子聚合物材料的力学性能造成了严重的损害[1],极大地限制了氢氧化镁阻燃剂的应用,通过一定的物理化学方法获得表面极性低、亲水性强、粒径小且分布窄、能够较好的与高分子聚合物兼容的氢氧化镁阻燃剂成为了当前科技工作者研究的热点。

一方面,使用有机官能团对氢氧化镁表面改性能够降低氢氧化镁表面的极性,提高其与高分子聚合物的兼容性[2];微纳米级的超细氢氧化镁填充量低,使用其制备的复合材料性能良好。另一方面,同样质量微纳米级的氢氧化镁阻燃性能比微米级氢氧化镁高几倍,且对聚合物高分子材料性能影响也较低。极性低的微纳米级氢氧化镁能够在高分子聚合物材料中均匀分散,使得整个材料的阻燃性能、力学性能保持一致[3-5]。因此,针对氢氧化镁阻燃剂的表面改性和超细化能够解决氢氧化镁阻燃剂应用中存在的缺点。国内外科技工作者针对氢氧化镁的改性主要进行了以下三个方面的工作:(1)有机化合物对氢氧化镁的表面改性研究,实现对氢氧化镁表面极性的降低,降低氢氧化镁的疏水性,解决其与高分子聚合物不兼容的问题;(2)超细化氢氧化镁改性制备的研究,解决氢氧化镁易团聚、分散性差、填充量大的缺点;(3)添加剂对超细化氢氧化镁形成作用机理的分析研究。

1 氢氧化镁阻燃材料的改性的原因

1.1 氢氧化镁阻燃材料应用要求

作为阻燃剂的氢氧化镁有以下几方面的要求:(1)必须具有极高的纯度(Mg(OH)2>93%),纯度高的氢氧化镁不仅阻燃性能高,而且可以减少其在材料中的添加量;(2)粒度小,用微纳米级氢氧化镁制备的复合材料在各方面的性能(包括阻燃效果,消烟和力学性能等)都远远优于微米级的氢氧化镁;(3)表面极性低,氢氧化镁表面极性降低时,团聚程度就会降低,分散性和相容性增加,作为阻燃材料添加到聚合物中才能与聚合物具有较好的相容性,降低对材料力学性能的影响。

1.2 氢氧化镁阻燃材料改性原因

目前,市场上生产的氢氧化镁粒径比较大,有些产品粒径高达几十微米,直接作为阻燃剂进行添加,分散性差,对材料的力学性能影响极大。工业上通常使用物理方法进行研磨,使其粒径降低到几微米,采用物理方法制备的氢氧化镁表面极性高,易于团聚,作为阻燃材料与聚合物基体不兼容,不仅降低了其阻燃性能,且对材料的力学性能造成了严重损害。无机阻燃剂与有机阻燃剂相比填充量较大,从而导致无机阻燃剂的效率降低。在实际应用中为了实现氢氧化镁阻燃剂更好的阻燃效果,必须在聚合物基体中大量的使用,氢氧化镁的大量添加又会降低复合材料的力学性能。通过将工业级氢氧化镁制备为微纳米级且微观结构排列有序的氢氧化镁能够大幅度降低其在聚合物基体中的添加量,微纳米级的氢氧化镁材料表面暴露的阴阳离子空位较多,极性强,表面自由能高,易于团聚,分散性差,作为阻燃材料很难与聚合物基体很好的相容。利用特定化合物的功能性可以使材料表面“自由”位点或区域具有不同的结构,同时,这些区域就是作为修饰分子和金属原子的附着点[6],这点在材料领域应用的范围比较广。通过使用特定化合物对氢氧化镁的表面进行改性,能够解决其表面自由能高、极性强、易于团聚的缺点,改性后的氢氧化镁与聚合物基体具有极好的兼容性,因此,关于氢氧化镁的表面改性和超细化的制备工作得到了国内外科技工作者广泛的关注。

2 氢氧化镁表面改性研究

氢氧化镁作为高分子聚合物的阻燃剂,最重要的是要与高分子聚合物良好兼容,实现均匀分散,最终达到阻燃的目的。使用特定化合物对氢氧化镁表面改性可以降低氢氧化镁的表面极性,使其表面具有疏水性,改善氢氧化镁与聚合物的相容性。氢氧化镁表面化学改性是利用化学法将有机分子中的官能团或无机凝胶分子在氢氧化镁粉体表面进行选择性吸附或特定吸附或发生化学反应,从而对颗粒表面进行包覆,使颗粒表面有机化或改变极性,最终实现表面改性。常用的表面改性剂主要有偶联剂硅烷偶联剂和钛酸酯、铝酸酯偶联剂和高级脂肪酸及其衍生物等。氢氧化镁的改性还可达到其他的功能,例如改变氢氧化镁的颗粒形貌,扩大其应用范围。

2.1 偶联剂

Xiao-lang Chen 等[7]将硬脂酸锌和钛酸盐改性后的Mg(OH)2填充到聚丙烯(PP)中作为阻燃剂。研究结果表示,Mg(OH)2颗粒表面吸附了大量的硬脂酸锌和钛酸盐。复合材料粘度复数(η*)值随着改性剂吸附量的增加而降低。由于改性剂增强了Mg(OH)2颗粒与PP基体的界面粘附力,从而提高了PP/Mg(OH)2复合材料的拉伸强度和冲击强度,极限氧指数(LOI)结果显示钛酸盐处理的Mg(OH)2极大的提高了PP/Mg(OH)2复合材料的阻燃性。

Wei Luo等[8]使用3-氨基丙基三乙氧基硅烷(γ-APS)其对Mg(OH)2表面改性。研究表明,氢氧化镁的表面上接枝了多层γ-APS分子,制备过程中溶液的pH值决定了对γ-APS分子在Mg(OH)2颗粒表面的取向和覆盖密度,建立了Mg(OH)2颗粒与γ-APS分子表面吸附方向与覆盖密度之间的关系,并通过试验对吸附特性进行了解释。

Xiang-jian Kong等[9]研究了γ-氯丙基甲基二乙氧基硅烷、硼酸、二苯基二羟基硅烷多种硅烷类组合剂改性后氢氧化镁在低密度聚乙烯(LLDPE)中的阻燃性能及力学性能。研究结果表明,Mg(OH)2表面吸附了磷、硅、硼等元素;分析了改性后Mg(OH)2的热分解行为,使用改性后的Mg(OH)2(添加量为5%)与LLDPE按1 ∶1配比形成复合材料,其阻燃性能达到了V-0评级,极限氧指数高达34%,复合材料的热释放速率和燃烧速率下降明显,改性Mg(OH)2使得复合材料的力学性能得到了改善,改性后Mg(OH)2颗粒在LLDPE基体中的分散性得到了提高,Mg(OH)2颗粒与LLDPE表面结合力也得到了增强。

Sheng-jie Lan等[10]为了提高Mg(OH)2作为填料加入聚合物基体后的分散性和相容性,采用乙烯基三甲氧基硅烷(VTMS)对Mg(OH)2表面进行改性,并研究了Mg(OH)2与VTMS的界面相互作用。研究结果表示,Mg(OH)2的团聚性得到了有效改善,改性剂在Mg(OH)2表面形成了一层吸附膜,VTMS分子限制了Mg(OH)2的表面极性,Mg(OH)2表面由亲水性转向了疏水性,Mg(OH)2在有机相中的分散性和相容性也得到了明显提高;VTMS改性后的Mg(OH)2颗粒的热稳定性也得到了增强。

Chun-feng Wang等[11]采用聚碳硅烷(PCS)对Mg(OH)2进行表面改性,将改性后Mg(OH)2作为阻燃材料添加到聚乙烯(PE)中。研究结果表明,利用聚碳硅烷改性后的Mg(OH)2制备PE/PCS/Mg(OH)2复合材料,其极限氧指数(LOI)增大到了35.0,改性后的Mg(OH)2在燃烧的聚乙烯(PE)表面形成了致密性高、热稳定强的类陶瓷状阻挡层,极大的提高了聚乙烯的阻燃性和耐热性。

2.2 高级脂肪酸

Hong-yan She等[12]使用油酸(C17H33COOH,OA)作为表面改性剂在新型撞击流-旋转填充床(IS-RPB)反应器中对Mg(OH)2表面进行了原位改性。研究结果表明,Mg(OH)2表面吸附了OA分子,与未改性的氢氧化镁产物相比,制备的Mg(OH)2具有优异的疏水性,测试结果显示接触角高达101.4°,改性后的Mg(OH)2与液体石蜡具有良好的相容性。

Hong Yan等[13]将油酸(OA)改性后的聚甲基丙烯酸甲酯(PMMA)接枝到纳米级的氢氧化镁表面获得了疏水性氢氧化镁纳米颗粒。研究结果表明,OA改性后的有机高分子PMMA成功地接枝到了氢氧化镁纳米粒子表面,使得氢氧化镁纳米粒子在有机相中的分散性和相容性的到了极大提高。

Dong-min An等[14]以十八烷基二氢磷酸(n-C18H37OPO3H2,ODP)为表面改性剂,采用一步沉淀法成功合成了疏水性Mg(OH)2纳米粒子。研究结果表明,改性后的氢氧化镁表面接枝了官能团,疏水性得到了极大的增强,对其与高分子聚合物的相容性有极大的促进作用。热重分析(TGA)和差示扫描量热法(DSC)表明在Mg(OH)2颗粒表面添加少量烷基磷酸镁可以提高LDPE/Mg(OH)2复合材料的热稳定性。

3 超细化氢氧化镁研究

超细化是增强氢氧化镁与聚合物兼容性、降低填充量有效的方法之一。制备工艺对氢氧化镁最终形貌的粒径大小、粒径分布、形貌等物理化学性质具有决定性的影响,通过改变制备工艺是获得超细级氢氧化镁最有效的方法。溶剂热和水热法、微波辅助法和超声波化学法在制备微纳米级的材料方面已得到了大量的验证,在制备超细级氢氧化镁阻燃剂材料方面也有了一些研究报道。溶剂热和水热法、微波辅助法和超声波化学法能够在氢氧化镁沉淀形成过程中提供特殊的条件,控制氢氧化镁的沉降速度、晶型生长等过程;上述工艺还可以在制备过程中添加一定的矿化剂,最终获得粒径分布均匀的超细级氢氧化镁。

3.1 溶剂热和水热法

溶剂热和水热法是一种在高温高压下制备化合物的化学合成方法,工艺条件的差异在于使用的溶剂不同(有机物或者水),溶剂热和水热法能够实现对晶体结晶过程的控制,从而获得粒径分布均匀、分散性高的微纳米级产品。

Da-lai Jin等[15]以Mg(NO3)2和N2H4·H2O作为原料,使用水热法制备了微观形貌有序排列的六角片状纳米级Mg(OH)2阻燃材料。

Hong Yan等[16]使用MgCl2·6H2O和氨水作为原料制备了Mg(OH)2,使用水热法在分散剂十六烷基三甲基溴化铵(CTAB)存在下对Mg(OH)2进行了再结晶处理,获得了高分散性超细氢氧化镁。研究结果表明,水热处理对Mg(OH)2的再结晶形成可以实现过程控制,促使高分散超细氢氧化镁形成。

Hassouna Dhaouadi等[17]使用MgO作为原材料,以CTAB为表面活性剂,使用水热法诱导纳米棒Mg(OH)2形成。通过对制备产物性能的研究表明,在水热和CTAB共同作用下,能够利用MgO获得纳米级Mg(OH)2。

Latha Kumari[18]以Mg(NO3)2和NaOH为原料水热法合成了微/纳米级Mg(OH)2。通过对水热处理温度和反应时间的控制,获得了团聚程度低、粒径分布均匀的Mg(OH)2颗粒。

A.Sierra Fernandez等[19]使用Mg(NO3)2·6H2O和N2H4·H2O作为原料,采用水热法制备了纳米级Mg(OH)2。研究结果表明,水热法能够实现对Mg(OH)2晶体生长的控制,从而获得了粒径分布均匀的纳米级Mg(OH)2。

Wei-liu Fan[20]使用MgCl2·6H2O和NH3·H2O制备了Mg(OH)2前驱体Mg10OH18Cl2·5H2O,分别使用乙二胺,1,6乙二胺,吡啶作为溶剂,采用溶剂热法制备了一维纳米级Mg(OH)2。

3.2 微波辅助法

微波辅助法是利用微波作加热方式,微波辅助法具有快速加热和快速冷却的优点,可大量减少反应时间。作为传统加热的一种替代方法来进行固态和溶液中材料的合成已经引起了相当大的关注。

2004年,Hua-qiang Wu[21]等第一个报道了以Mg(NO3)2和NaOH为反应物,在室温水溶液中使用微波辅助法,合成了纤维状Mg(OH)2纳米粒子。

Gary W. Beall等[22]分别使用镁金属、MgCl2和Mg(C2O2H4)2作原料,使用微波辅助法制备了氢氧化镁,由于微波辅助快速加热的特点,Mg(OH)2结晶速度快,最终形成了纳米级的Mg(OH)2。

H.Y.Zahran等[23]使用镁金属和过氧化氢作为原料,微波辅助/水热法快速制备了纳米级Mg(OH)2,并对制备的纳米级Mg(OH)2进行了表征。

3.3 超声辅助法

Guo-lin Song等[24]使用MgCl2和NaOH作为原料制备氢氧化镁,研究了超声辅助对形成纳米级Mg(OH)2的作用。试验结果表明,超声波的使用限制了Mg(OH)2结晶过程中(001)晶面的生长,同时降低了Mg(OH)2的结晶过程,最终获得了粒径分布均匀的纳米片状Mg(OH)2产品。

Mohammad Amin Alavi和Ali Morsali[25]使用Mg(CH3COO)2和NaOH作为原料,研究了超声波频率对Mg(OH)2微观形貌、粒径分布和热稳定性的影响。研究结果表明,超声辅助法能够对最终Mg(OH)2产品的粒径产生决定性的影响。

Zhibo Xing[26]以活性MgO作为原料使用超声辅助法制备Mg(OH)2,对氢氧化镁的形成机理和微观结构进行了分析。在超声辅助法的工艺下制备了六角片状Mg(OH)2,超声辅助法对六角片状Mg(OH)2的形成作用尚不清楚。

4 氢氧化镁制备过程中添加剂的作用机理研究

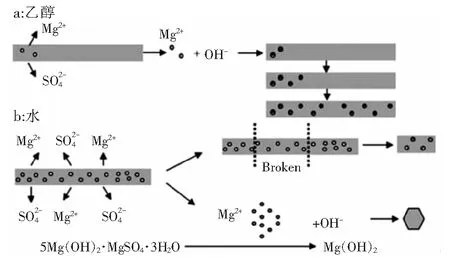

Jian-ming Chen等[27]使用Ca(OH)2和MgCl2作为原料制备MgCl2-xClx(0 X.T.Sun等[29]使用溶剂热和水热法制备了一维纳米级Mg(OH)2,对水、丙酮和乙醇在一维纳米级Mg(OH)2形成中的作用机理进行了分析,乙醇溶剂和氢氧化钠浓度是将513MOS纳米线转化为一维纳米级Mg(OH)2的关键因素。Mg(OH)2在乙醇溶液和水溶液中分别形成了片状和棒状,形成作用机理分析图见图1。 图1 Mg(OH)2形成机理Fig.1 Formation mechanism of Mg(OH)2 Qiang Wang等[32]研究了聚乙二醇-20000(PEG-20000)对形成纳米级六角片状Mg(OH)2的作用机理。PEG-20000是长链状分子,即由-CH2-O-CH2-O-CH2-组成,可在水中形成链结构。PEG-Mg2+对最初可能是通过配位相互作用形成的,即每个氧原子都吸引一个Mg2+离子。随着搅拌时间和反应时间的增长,PEG-Mg2+配位体开始松动。由于空间相互作用,在动态不稳定系统中形成了一种新的过渡状态。在过渡状态下,PEG分子链骨架不可避免地会发生扭转和缠绕,它们相互之间形成一系列连续的六角形孔隙。在此过程中,通过配位相互作用从一个氧原子吸引一个Mg2+的状态转变为一个Mg2+吸引两个氧原子以维持六角形结构的稳定性。由于六角形孔的限制和较弱的原子作用力,溶液中其余的Mg2+在六角形孔中游离。当系统中加入OH-达到Mg2+总量的一半时,OH-倾向于与在第一个位置的六角形孔中解离的Mg2+发生反应,形成氢氧化镁的小晶核。随着反应温度和时间的增加,氢氧化镁小晶核逐渐长大,脱离六边形孔隙,在六角形孔隙的作用下形成了纳米级六角片状Mg(OH)2。 表面活性剂对形成超细级微纳米Mg(OH)2有重要的影响。表明活性剂能够决定颗粒的大小和分散性,同时,其不仅在Mg(OH)2结晶过程可以抑制颗粒的共生,而且可以选择性的吸附到晶体特定表面,抑制晶粒的生长,最终形成超细级Mg(OH)2产品。 当前关于氢氧化镁的改性主要集中于氢氧化镁表面极性的改变和超细级氢氧化镁的制备工艺的研究。目前,氢氧化镁改性工作的研究已经十分广泛,也取得了可喜的成就,但是在实际应用中还存在着许多急需解决的问题。未来对氢氧化镁阻燃材料的制备研究可从以下几个方面着手: 1)表面改性的超细级氢氧化镁用作阻燃剂时,其氢氧化镁的粒径、晶型、表面性质等对材料阻燃性能的影响,需要加强相关方面的研究。 2)使用多种添加剂对氢氧化镁产品改性的相关研究还比较少,可以增大相关方面的研究。 3)需加强氢氧化镁应用范围的研究,目前国外对于氢氧化镁阻燃剂的应用范围远高于我国,因此对于应用方面的研究需要进一步加大。 在过去的二十年中,氢氧化镁改性和超细化制备研究取得了巨大的进步。氢氧化镁的无毒性、来源广泛、价格低廉,是该材料作为阻燃剂的最大优势。随着环保力度的加强,未来氢氧化镁在阻燃剂材料中的应用会不断的增大,实现氢氧化镁阻燃剂的表面改性和超细化制备对其在阻燃材料行业的应用具有重要的意义。

5 结论与展望