航空发动机叶片振动微波测量技术研究

(厦门乃尔电子有限公司,福建 厦门 361000)

发动机是所有航空装备的“心脏”,对飞机而言,发动机决定着其飞行速度、机动性、航程、有效载重、可靠性、经济性和环境适应能力。在我国航空发动机以往所发生的各类重大断裂失效事件中,转动部件的断裂失效高达80%以上,其中主要是转子系统中的叶片、盘、轴及轴承以及转动系统中的齿轮等[1-3]。

由于航空发动机转子叶片数量多,工作条件恶劣,因而其失效概率相对较高。据统计,在发动机零部件的失效事件中,转子叶片占70%以上。其中叶片断裂失效出现的概率最高,其危害性也最大,除因外物撞击造成的叶片瞬时过载断裂外,绝大多数是由各种原因引起的不同类型的疲劳断裂失效,它的主要原因是离心力叠加弯曲应力引起的疲劳断裂、由振动环境引起的颤振、扭振共振、弯曲振动疲劳断裂以及高温疲劳、腐蚀损伤导致的疲劳断裂。

叶片的损坏绝大多数与振动有关,更确切地说,叶片损坏多属于振动强度问题,即在稳态载荷产生的稳态应力之外,还有振动产生的动应力,叶片材料在这种负荷应力作用下,耐振强度会因腐蚀、应力集中等因素的影响而显著下降,当叶片经受多次应力循环的作用,耗尽了材料的抗力,就导致叶片失效。同时叶片调频不准与结构上存在应力集中等使得叶片振动严重,加速叶片的疲劳失效[4-5]。

目前国内外航空发动机叶片振动测量分为接触式和非接触式两种方式,包括应变片式、电容式、电涡流式、激光式、超声波式和声响应式等。整体上逐渐从早前的接触式转变为非接触式测量。

1 叶片振动微波测量方法

本方法是对准叶片发射连续波24 GHz微波信号,信号遇到叶尖后发生反射,后端通过处理反射信号与发射信号之间的关系,确定叶片叶尖位置,测量叶片振动幅值大小。

叶片振动参数测试的基本原理是采用4个微波传感器按照一定角度间隔安装,并且与指示传感器之间成一定角度,采用叶尖定时方法测量叶片到达每个探头时的振动位移,再结合4个探头测到的振动位移和它们之间的夹角采用数据拟合的方法拟合出叶片振动的正弦曲线,由拟合的正弦振动曲线可知叶片的振幅、振动频率和相位等信息[6-7]。

1.1 振动位移测量原理

振动位移是指叶片正对微波探头时,由于叶片振动叶尖偏离平衡点的位移值,是叶片振动的瞬时值,因此振动位移具有正负符号。

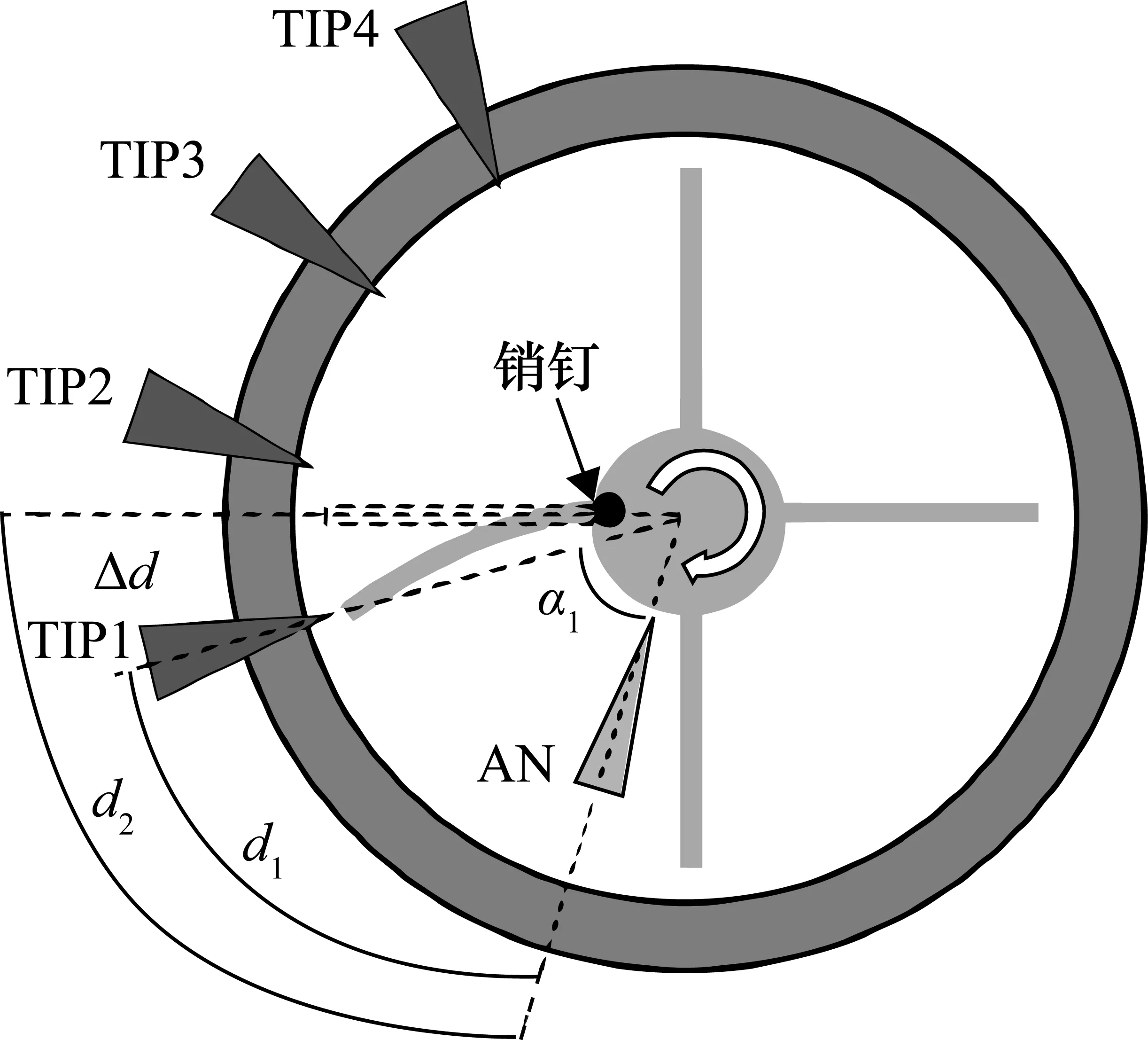

图1为叶片振动位移测量示意图。以叶片经过微波探头1时的振动位移测量方法进行说明。

图1 叶片振动位移测量方法示意图

已知指示传感器AN和微波探头1之间的夹角为α1,因此指示传感器AN和微波探头1之间的弧长d1=2πRα1/360,其中R为叶片旋转时的旋转半径。

以销钉在叶片根部为例说明,指示传感器正对销钉采集到一个脉冲信号,每转产生一个脉冲信号。指示传感器AN和微波探头1同步采集的信号如图2所示。其中T为指示传感器采集到脉冲信号的周期,因此叶尖线速度为v=2πR/T。t1为销钉正对指示传感器到叶片正对微波探头1所经历的时间。因此,指示传感器AN和此时叶片平衡位置之间的弧长d2=t1v=2πRt1/T。

图2 指示传感器和微波探头1信号时序示意图

叶片在微波探头1位置的振动位移Δd=d2-d1。

每个叶片在每个微波探头位置时的振动位移均可按照此方法计算,由于每个微波探头相对指示传感器的安装角度不一样,因此叶片在不同微波探头位置的振动位移也一样。

1.2 叶片振动参数计算

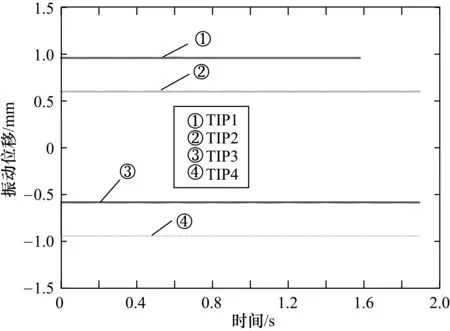

当叶片同步振动时,叶片的振动频率与转速频率成整数倍关系,因此同一叶片每转经过同一个微波探头时的振动相位是相同的,振动位移也不变,叶片经过微波探头的振动位移如图3所示。

图3 叶片在4个微波探头位置的振动位移

实际测试时存在信号噪声和测量误差,一般取一段时间内的振动位移的平均值作为这段时间的平均振动位移。

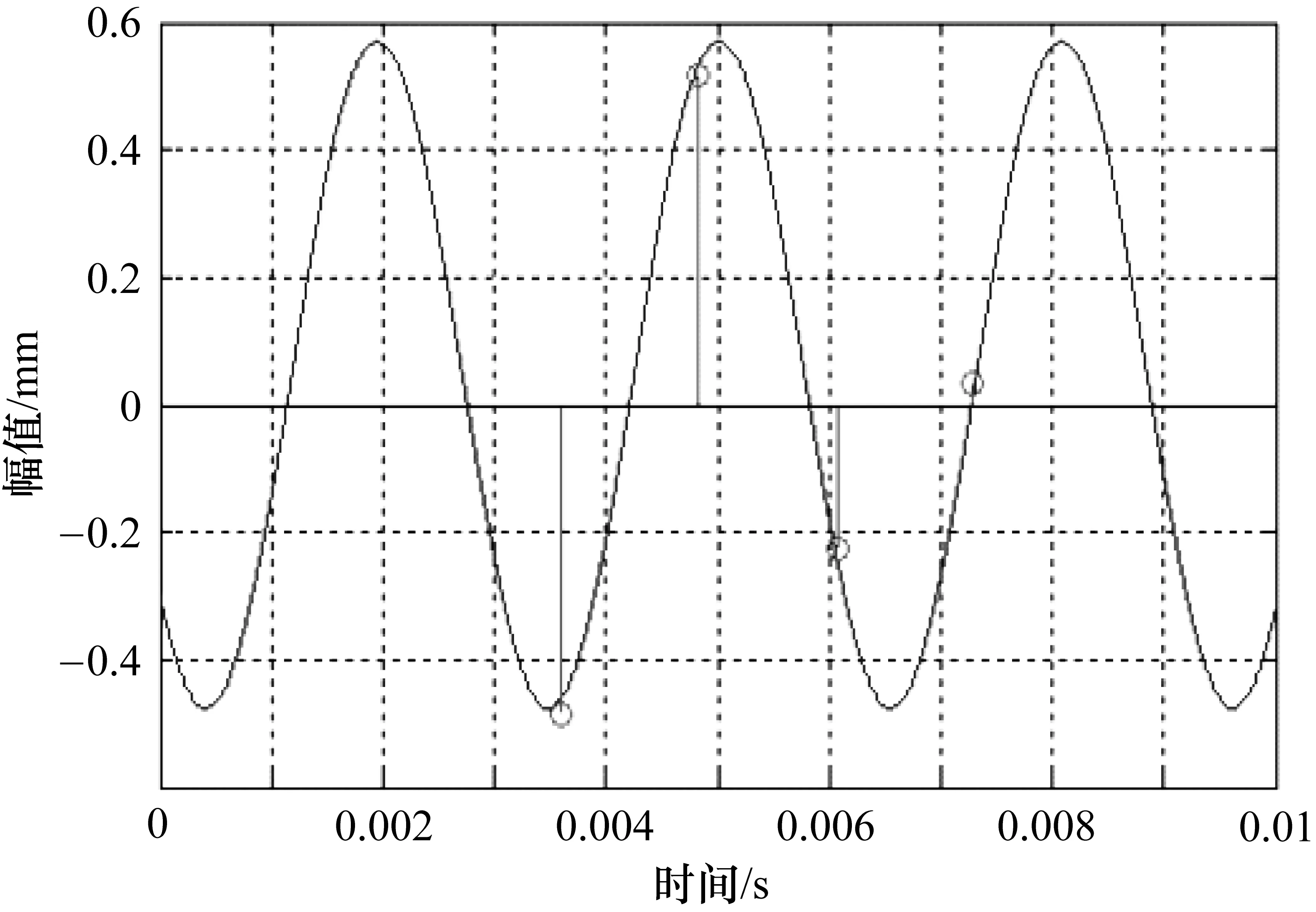

由于叶片振动时按照正弦规律振动,已知每个探头的安装角度和前面测量的叶片振动位移,可按照正弦规律拟合叶片的振动曲线。由图3的振动位移拟合的正弦曲线如图4所示。根据拟合的正弦曲线可知叶片的振幅、振动频率和振动相位等曲线。

图4 振动位移拟合的叶片振动曲线

每个叶片可根据独立测量的4个微波探头振动位移拟合出新的叶片振动波形,从而得到叶片的振动参数。

2 叶片应力与振幅仿真分析

目的:模拟结构承受不同频率的正弦体载荷(运行于不同速度)的模态响应。

约束:将定位孔的内圆柱面固定。

激励:加入叶顶处的外部谐波载荷f(t)=Fsinωt,其中ω为激振频率,范围为 310~338 Hz,均分成 100 个点做分析,如图5所示。

阻尼设为 0.02;mode supersition 法求解。

图5 边界条件

2.1 频率-位移曲线

叶片在324.07 Hz,95.866°时达到共振,取此刻数值考察贴片中心应力和叶尖处位移的关系,如图6所示。

图6 频率-位移曲线

2.2 激励-应力关系

通过调节谐波激励,得到仿真共振点正弦激励-应力关系,如图7所示。

图7 叶片应力和谐波激励变化关系

由图7可知,谐波载荷与贴片中心应力成线性关系。取 0.1 N 的贴片中心考察结果如图8和图9所示。

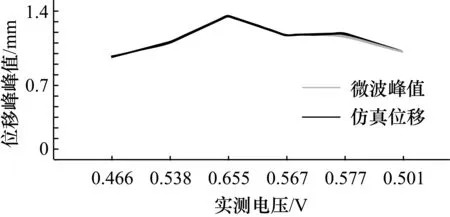

2.3 微波-仿真结果对比

对比方法如下:

① 因为叶片组的位移与应力成比例关系,将仿真应力调至与应变片应力相等,即可得到对应的仿真位移。

图8 贴片中心主应力

图9 叶尖位移

② 仿真得到的仅是单方向的位移值,而应变片是取共振过程的峰峰值,应将仿真位移值乘以2后再与微波实测的峰峰值做对比。

③ 取一次试验中波峰左右固定时间内,每次取同一2 s内的时间段数据,应变片电压与微波峰峰值对比如图10所示。

图10 微波-仿真位移对比图

由上可知,6次微波测试结果和应变片电压仿真结果一致性较好,微波振幅曲与仿真曲线基本吻合,偏差比较小。

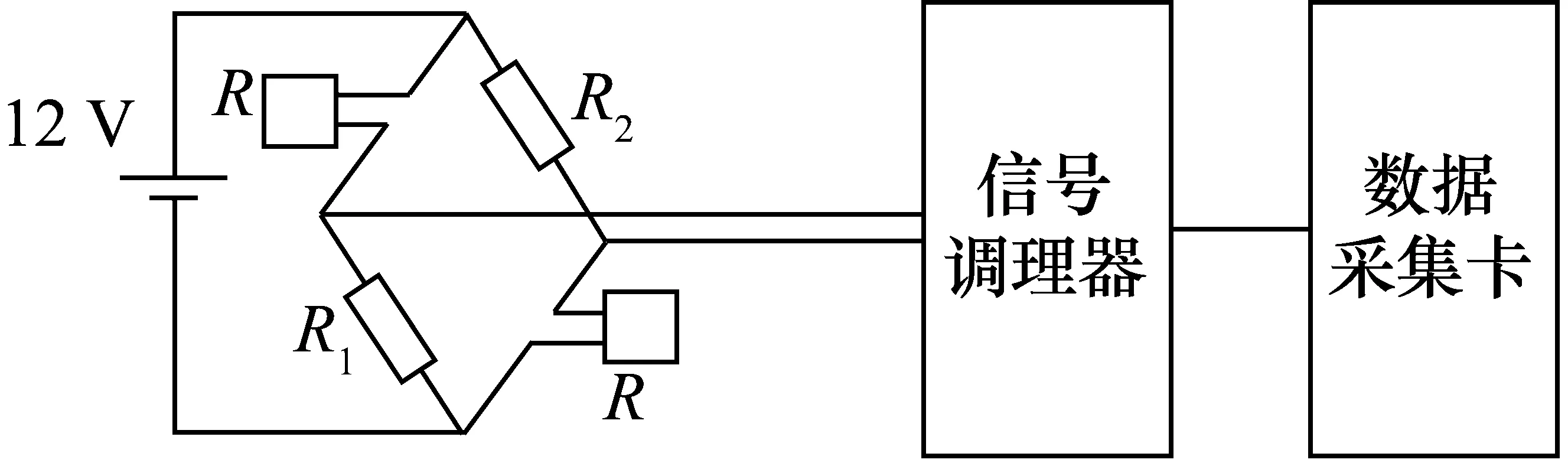

3 应变片测试叶片振动原理

应变片的电阻阻值会随着应变片的形变而发生变化。把应变片贴在叶片振动形变量相对变化较明显的位置,应变片的电阻阻值随着叶片振动而变化。应变片的信号采集过程如图11所示。在电桥应变片上的两端加上12 V电源,另外两端输出应变片阻值变化产生的差分电压信号,该信号经过调理器放大和调零输出到数据采集卡,数据采集卡和微波采集系统同步采集应变片的信号。

图11 应变片信号采集过程

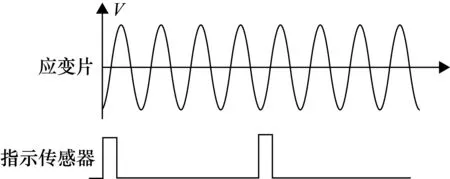

由于应变片直接贴在叶片上,可实时采集叶片整个振动过程的信号。采集的应变片和指示传感器信号如图12所示。根据指示传感器的位置,可测量叶片在探头附近时叶片的峰峰值电压。

图12 应变片和指示传感器信号

根据应变片贴在叶片上振动的模型仿真,可知叶尖的振幅和应变片峰峰值电压之间的对应关系。实验过程中,实时采集应变片信号,计算叶片在探头附近的峰峰值电压,再乘上之间的比例系数即可得到叶尖的振幅。

4 叶片振动微波测试与应变片测试对

比系统

实验系统结构设计如图13所示。4个微波传感器间隔36°角分布,用于测试每个叶片到达每个微波探头的时间点。销钉安装与叶片根部位置,指示传感器经过其上方时产生脉冲信号,用于作为每转的起始时刻点,同时用于测量每一转的转速。应变片贴于被测叶片的靠近根部位置,信号线通过引电滑环引出接到信号调理器,调试器输出接到机箱采集。机箱实现对4个微波传感器信号,1路指示传感器信号和1路应变片信号同步采集。机箱采集信号经过千兆交换机传输到服务器上,服务器上的应用软件实时分别独立采用微波信号测量叶片振幅和应变片测量叶片振幅,对比两种测量方法的叶片振幅变化趋势,同时实现结果显示、保存等功能。

5 实时测试结果

整个测试过程的转速变化趋势如图14所示。测试的转速比较平稳,整个变化过程基本成线性变化。转速变化范围从4700~5100 r/min匀速上升。测试时间在135 s左右。

图13 实验测试系统结构

图14 转速变化趋势

5.1 微波测试叶片振幅

微波测试叶片在4个微波探头位置的振动位移的变化趋势如图15所示。4条曲线分别对应4个探头测试到的叶片振动位移。探头1最靠近指示传感器。曲线上每个点为2 s内的平均振动位移。

图15 叶片振动位移变化趋势

把每2 s内4个探头测试的叶片平均振动位移做数据拟合得到叶片的振动波形,取叶片振动波形的峰峰值即为叶片的振幅。叶片振幅的变化趋势如图16所示。图中每个时刻的振幅与图9的振动位移相对应,即由同一时刻的振动位移拟合得到。

图16 微波信号叶片振幅变化趋势

图17为第68 s处振动位移拟合的叶片振动波形。4个微波探头位置的振动位移与拟合后振动曲线在同样位置处的振动位移值很接近,4个振动位移点基本都落在振动曲线上。拟合的叶片振动效果与实际的比较接近,通过振动位移的拟合能够比较准确地测量叶片振幅。

图17 叶片振动波形拟合

5.2 应变片测试叶片振幅

同步采集的应变片和指示传感器原始信号如图18所示,图中为共振点的振动信号。应变片的信号比较稳定,不同转的重复性比较好,每次经过指示传感器附近叶片振幅产生波动,有明显受到作用力的作用使振幅产生波动。在4个微波传感器附近信号波形比较稳定,比较容易识别叶片振幅。

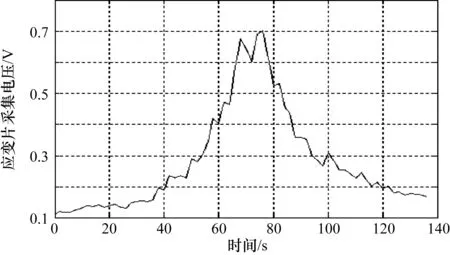

取4个微波探头附近应变片振动电压的峰峰值作为叶片振动电压,同微波测试一样取2 s内振动电压平均值作为叶片平均振动电压。振动电压的变化趋势如图19所示。图中电压值为信号调理器内部放大100倍后的电压值。

图18 应变片与指示传感器原始信号

图19 叶片振动电压变化趋势图

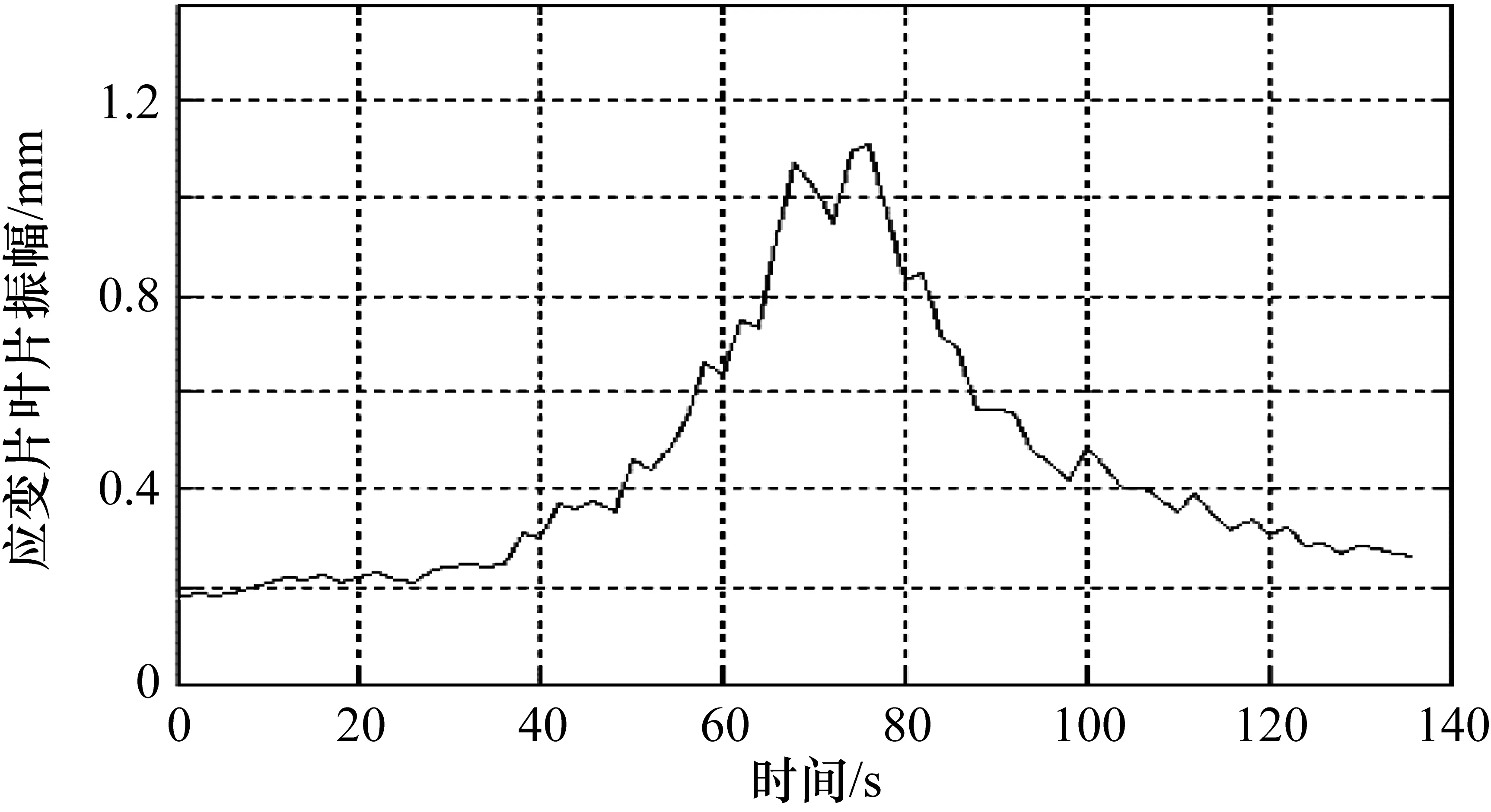

根据叶片振动模型仿真,叶片振幅大概是应变片采集电压的1.58倍,即把前面计算的应变片峰峰值电压乘以1.58即可得到叶片的振幅。转换后的叶片振幅变化趋势如图20所示。

图20 应变片测量叶片振幅

5.3 微波叶片振幅和应变片叶片振幅对比

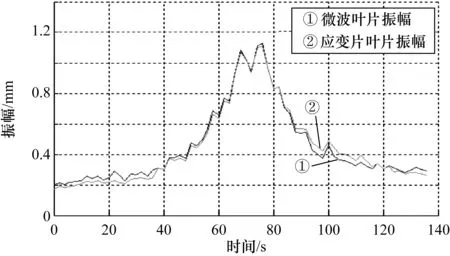

微波和应变片分别测试的叶片振幅变化趋势如图21所示。在整体趋势上两者一致性很好。振幅计算数值上,在测试过程的中间共振点两者的偏差比两边小。

图22为微波测试叶片振幅和应变片测试叶片振幅的偏差。在共振点,两者的偏差小于0.025 mm,在非共振点两者偏差小于0.05 mm。从相对偏差看,在共振点,两者偏差小于2.5%,在非共振点两者偏差小于25%。

图21 微波叶片振幅和应变片叶片振幅对比

图22 微波和应变片叶片振幅测量偏差

6 结束语

综上所述,本文通过微波和应变片振幅测量两种方式的叶片振动测试结果对比,验证了微波叶片振动测量技术的可行性和准确性,实现了非接触测量条件下,发动机叶片振动的实时监测和信号分析保存。该方法还可用于任何旋转叶片的振动测量和分析。针对发动机叶片可能的工作环境恶劣、高温高压的条件,叶片振动测试的研究工作已经在进行中,从目前结果看,整个系统的测试方法不会有大的变化,主要在微波探头的材料与结构方面需要做一些改进。