人工智能在燃料生产中的应用

(华能重庆珞璜发电有限责任公司,重庆401220)

燃料系统的稳定高效运行直接关系到电厂的作业效率,目前掺配煤、煤场管理和采制样等环节均是由作业人员在现场人工操作来实现的。人工操作存在如下弊端:①中间交接环节多,操作步骤复杂,准确性不高;②煤场目前使用的固定盘煤仪要借助斗轮机的行走,既耽误时间还影响斗轮机的正常作业,便携式盘煤效率更低,且为单点测量,准确度差,对煤场存耗数据掌握不准确;③手动操作劳动强度大、夜间作业易视觉疲劳,影响安全生产,作业环境也比较恶劣;④采制化系统人工干预多,降低了结果的准确性,存在廉洁风险。

进行人工智能改造后可以降低设备运行电耗,减少设备检修周期,提高设备利用率;可大大降低斗轮机司机、输煤值班员、煤场管理员及采制样员的劳动强度,并可减少人员配置,减少每班作业时间。

1 改造技术方案

1.1 总体设计

人工智能的应用是无人机盘煤仪、输煤系统一键启动、机器人巡检、全过程自动采制化技术的综合应用,实现整个燃料系统的自动控制,降低劳动强度、提高整个系统的经济性,有利于电厂的安全经济运行。系统主要包括以下功能。

无人机盘煤仪:利用无人机建立煤场3D模型,并便捷获取煤场存煤数据。

输煤系统一键启动:利用斗轮机无人化技术和自动配煤技术实现输煤系统一键启动,自动运行。

全过程自动采制化:综合运用物联网、信息化、自动控制等技术,建立起涵盖燃料采制化全过程管理体系,实现燃料采制化环节自动化,对煤质数据进行有效管控,提高管理效益,有效防范风险。

机器人巡检:机器人巡检可用于生产现场区域的电气室、煤场、廊道、密闭空间等现场环境差安全风险高区域的自动巡视。既能保证现场设备安全可靠运行,又降低了人工维护工作量。

1.2 系统功能说明

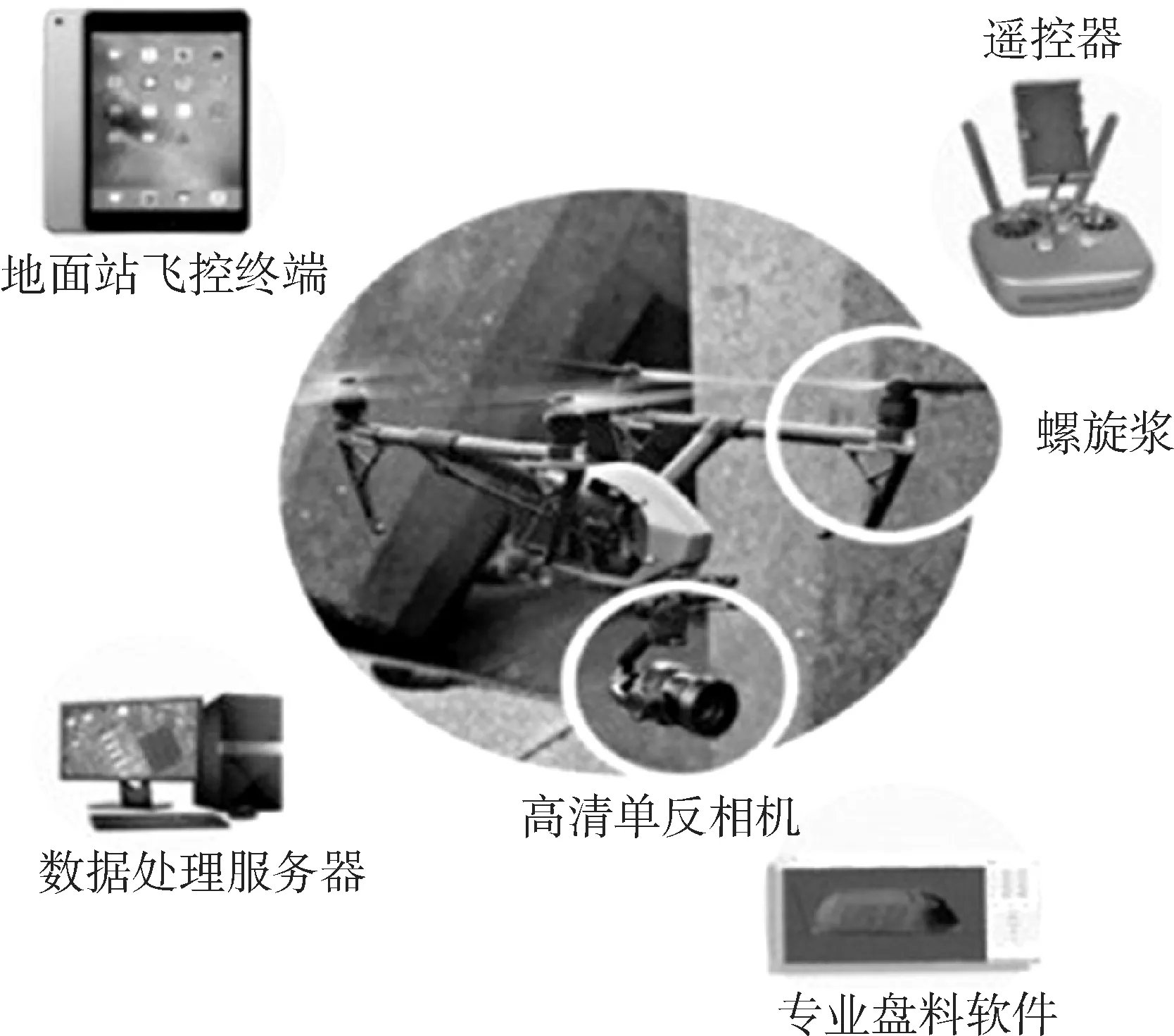

1.2.1 无人机盘煤仪

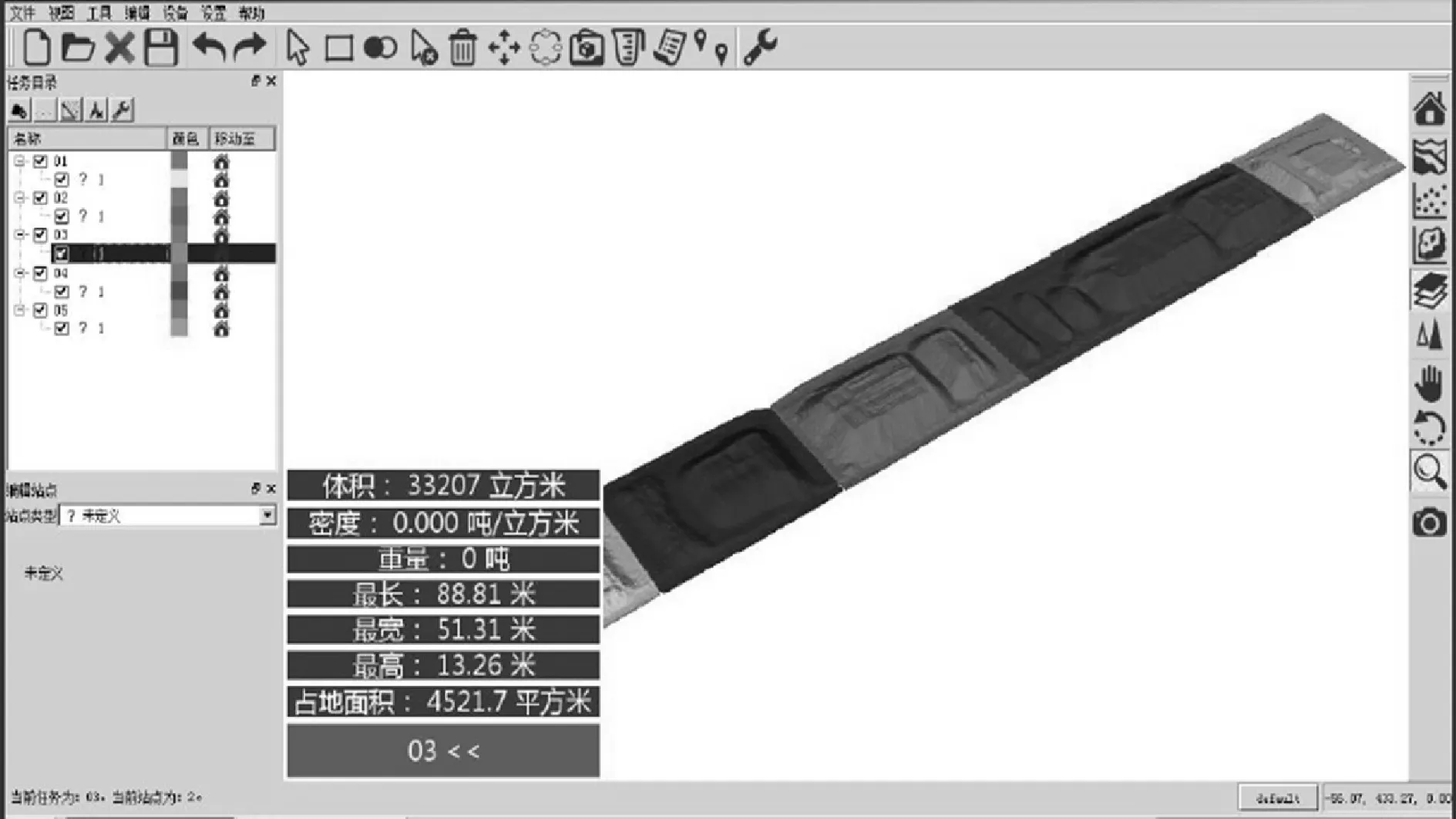

煤场无人机智能盘煤系统(见图1)由地面站系统、多旋翼无人机系统、数字图像采集系统和数据处理系统组成。能够实现30~50 min内完成煤场盘煤,建立3D模型(见图2),具有盘煤速度快、准确度高和无死角的特点。无GPS信号下的煤棚式遮控,利用陀螺仪和加速度计等敏感导航组件来完成导航坐标的速度和位差计算,从而完成全天候的飞控。独有的高清图像传输系统,传输距离高达5 km。配合相机及云台,飞行参数随时掌控,高清图像轻松察看。盘煤精度能达到0.5%。同时无人机还可以进行高处设备的巡检工作。

图1 煤场无人机盘煤系统构成

图2 煤场3D模型图

1.2.2 输煤系统一键启动

该系统是基于斗轮机无人化(见图3)和自动配煤技术的综合应用,系统接收配煤指令后,根据煤场堆料模型,斗轮机自动进行取料操作,同时煤仓犁煤器自动抬落进行自动换仓,实现一键启动控制,无人干预全自动上煤的功能。其核心为实现斗轮机无人化控制。该系统自动化水平高,有效避免了人工操作存在的劳动强度大、工作环境恶劣和因操作习惯不同引起的误操作。

图3 斗轮机无人化系统构架

斗轮机按工艺流程自动启动相关设备(悬臂皮带、斗轮等)后自动开始取料(取煤量可根据需要进行设定)。控制系统自动控制取料步进及悬臂回转,直至完成取料流程,全过程无需人工干预。

1.2.3 全过程自动采制化

系统包括采样、制样、煤样存储及传输等环节。通过系统建设,达到排除人为因素、堵塞管理漏洞、维护企业利益的目的。主要包括以下几个环节。

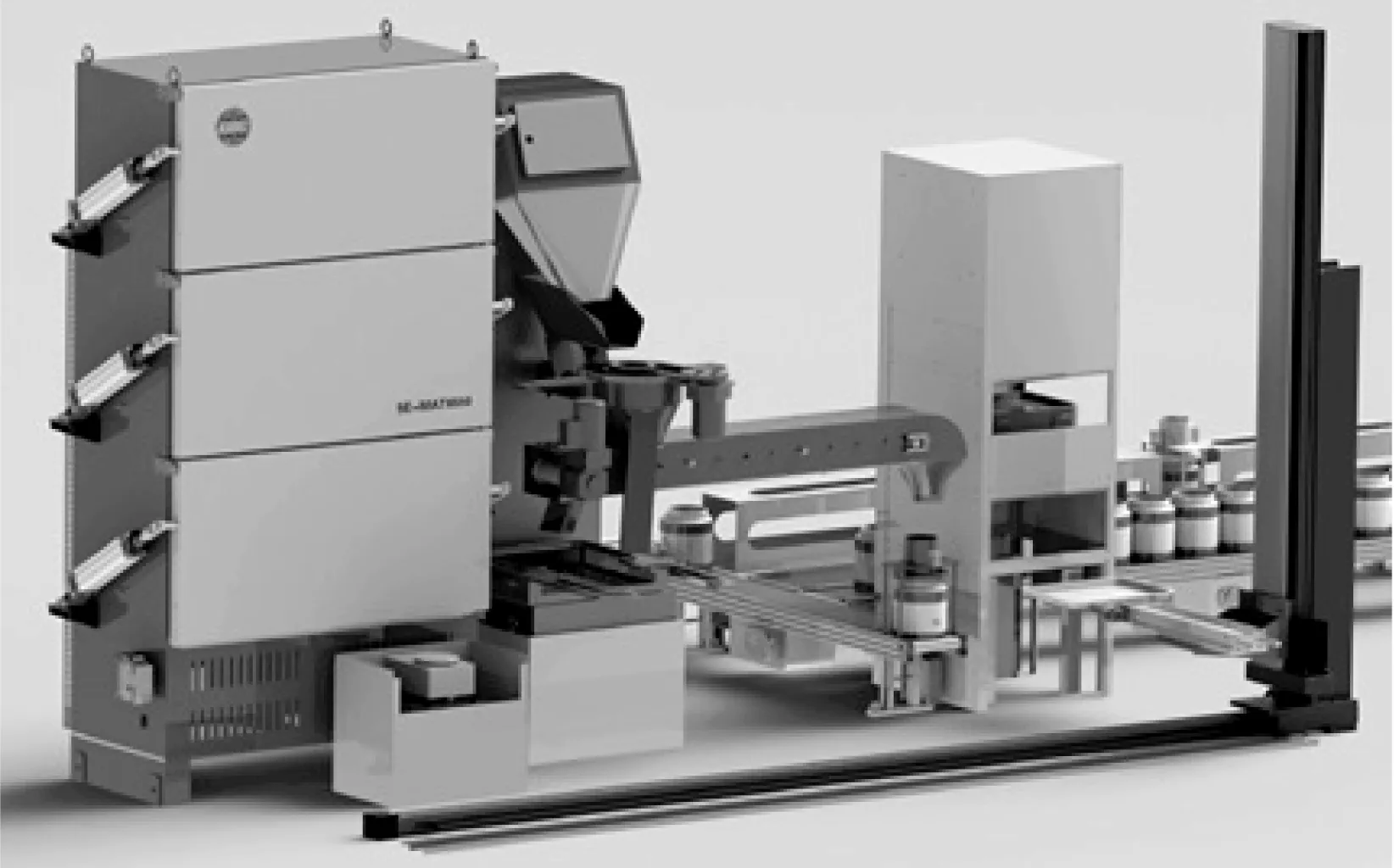

1)入厂煤皮带采样机和入炉煤皮带采样机集样桶采用桶式封装系统(见图4),实现自动进空桶、分矿集样、称重、封装、写码、样桶输出等功能。实现人与样品的隔离,杜绝人为换样的风险。

2)全自动制样机主要包含制样流水线、除尘系统、封装标识系统三部分。针对同一批次的煤样,全自动制样机可制备出1份6 mm全水分样,1份3 mm存查样和2份0.2 mm的分析煤样。全自动化制样机制好的煤样经自动封装标识后,依次将煤样瓶送入气动传输系统,自动传输到自动存查样柜或化验室。制样时所产生的弃料通过弃料皮带输送到弃样暂存装置,待所有样品制备完毕后再弃料。

图4 采样器桶式封装系统

3)在全自动制样机旁布置在线全水自动测试系统,与全自动制样机直接对接一体式布置(见图5)。现场直接缩分出全水分测试样品,直接进入全水分测试系统的进样口,中间不能有装瓶等其他转运过程,最大程度上减少全水分样品的流转环节和时间上造成的水分损失。

图5 全水自动测试系统与制样系统对接图

4)通过气送传输系统可以与全自动制样机、智能存查柜、化验室相连,实现互通。可实现从全自动制样机、人工制样室自动远程将样品输送到化验室天平称量台面上,可完全杜绝样品转运过程人为换样的风险,同时极大地提高了工作效率和节省了人力。

5)系统以样品存取过程“人样分离、盲存盲取”为目标,实现样品存取过程自动化处理(见图6),避免样品存取过程的人工干预。全自动存查柜系统能实现存查样和分析样的自动暂存,实现煤样编码信息化、自动化管理,取样人员权限管理,实时记录煤样存取过程,实时监控存查样状态,自动提醒清理到期煤样等功能,从而实现对存查煤样全过程的管控。

1.2.4 机器人巡检

巡检机器人要求定时对需巡检区域设备的状态和仪表读数进行巡视(见图7)、图像拍摄、状态及数据分析并上传至中心站。主要特点如下。

图6 机器人自动存取样

图7 机器人巡视现场

1)具备移动和定位功能。巡检机器人可以采用轨道、钢丝绳、轮子等方式移动,并精确定位到现场具体设备的预置位(开关及仪表位置)。

2)具备运行状态巡视功能。机器人对每个开关柜的运行状态进行定时巡视,并将状态信息实现本地存储、上传。监控中心可实时对开关柜的运行状态进行远程巡视、控制和历史记录查询。

3)具备仪表读数巡视功能。机器人对每个开关柜的仪表定时进行巡视,通过智能分析将数据本地保存、上传。监控中心可实时对开关柜的仪表读数进行远程巡视及历史数据读取。

4)具备智能分析功能。机器人具有图像智能分析功能,可以对设备运行数据、开关状态等以表格、曲线、图形方式展示,分析结果可上传到监控中心。

5)具备录像存储功能。支持前端存储和中心存储两种模式。

6)具备报警功能。对开关变位、遥测量越限、通信异常、终端设备运行异常等,系统将自动向中心站报警。

2 技术指标及效益分析

2.1 技术指标

利用无人机盘煤、配煤一键启动、机器人巡检、全过程自动采制化等技术,建立数字化的堆场信息,配置全面的监控设备,实现斗轮机全自动运行、自动掺配煤、采样制样一体化、输煤廊道自动巡检,以达到降低劳动强度,提高燃料系统自动化程度和技术水平、作业效率。在达到减人增效的同时,实现以下主要功能效果。

1)利用无人机建立煤场3D数据模型。

2)采用无人机盘煤,清点存煤数据,降低工作量并提高准确度。

3)实现斗轮机远程全自动控制。

4)设备远程运行,就地无人值守。

5)控制室集中控制,实现一键启停斗轮机、皮带、犁煤器。作业流程包括:作业位置全自动定位、全自动取料、全自动堆料、全自动分流。

6)自动掺配煤。接受配煤指令后,斗轮机、煤场卸料装置协同配合,自动完成上煤、配煤工作。

7)实现采制一体化,减少人工干预,提高煤样分析的准确性。

8)实现机器人自动巡检,覆盖所有输煤廊道及转运站,取消人工巡检,减少职业健康危害。

9)延长输煤设备的使用周期,减少维护和人工成本。

2.2 经济效益

1)无人机盘煤仪技术可靠,一套系统足够覆盖全部煤场系统,造价预算为50万元,包括设备及安装调试。而固定式激光盘煤仪必须每台堆取料机分别安装,每台造价约为70万元。此外无人机盘煤能大大降低工作强度,单个煤场盘煤时间能控制在1 h以内,而目前盘煤的时间基本在2~3天,极大提高工作效率和盘煤的精度。

2)输煤系统一键启动改造概预算为210万元,包括1台斗轮机无人化改造和皮带系统自动配煤改造。技术改造后提高作业效率,平均每班作业时间可减少0.5 h,年节电约:

280(kW)×0.7(平均工作率)×365(天)×3(班)×0.5(h)=107 310(kW·h)

年节约电费约:

107 310(kW·h)×0.4(元/(kW·h))/10 000=4.29(万元)

降低设备损耗:延长皮带及辅助设备使用周期30%以上,年节约设备维修费用8万元。

减少运行人员配置:每台斗轮机可减少斗轮机司机5人,巡检人员5人,年节约人工成本80万元。

以上各项合计可节约成本92.29万元/年,两年可收回改造成本,经济效益显著。

3)全过程自动采制化

全过程自动采制化概预算为1 000万元,能全部取消采制样运行人员,只需配备一定的设备维护人员,预计人工成本每年减少300万元以上。全过程制动全水自动测试系统,与全自动制样机实现无缝对接,现场完成全水分的测试,减少转运过程中的水分损失。同时,可避免全水测试过程中的人为参与。

4)机器人巡检

能减少一定数量现场巡检人员,同时能大幅度增加现场的巡检频次,提高对现场的安全管控,在扬尘、高温、高压、密闭空间等现场恶劣环境配备机器人巡检,能极大地减少巡检人员的职业危害,提高现场的安全保障。

2.3 社会效益

智能化改造后,能极大地提高输煤系统的技术水平;增加输煤系统的安全性和稳定性;减少作业人员;降低工人劳动强度,改善作业环境;降低输煤屯煤单位能耗;具有很大提质增效的效应,具有推广价值。

3 结论

通过对智能化技术应用分析,对全自动控制系统分析可知,改造后将极大提高输煤系统运行的安全可靠性,同时提高作业效率,大大降低输煤屯煤单位能耗,提高煤场利用率,延长输煤设备的使用寿命,减少维护和人工成本,极具社会效应和经济性,具有广泛推广价值。