渭河特大桥转体施工设计

孙雷

(甘肃省交通规划勘察设计院股份有限公司,甘肃 兰州 730030)

1 概况

陇漳高速公路渭河特大桥位于甘肃省陇西县文峰镇附近,桥梁沿着地势复杂的渭河河谷、辽西河河道、锁峪河河道布设。渭河特大桥主要跨越陇海铁路、渭河河道、陇西县滨河路和双拥路、石油管道等,桥梁规模受地形、地物控制,此处渭河百年一遇流量为4 058 m3/s。为减少高速公路施工期间对陇海铁路正常运营的干扰,上跨陇海铁路处采用转体施工。上跨处桥梁孔跨布置为:41.4 m+70 m+41.4 m连续刚构,主桥全长152.8 m。该段陇海铁路跨越渭河,铁路为上、下行桥梁分离布置,铁路两幅桥净距约19 m。

2 主要技术标准

(1)道路等级:高速公路。

(2)设计行车速度:80 km/h。

(3)平曲线半径:830 m。

(4)道路标准横断面:铁路区单幅桥梁宽度25.5 m。

(5)荷载等级:汽车荷载,公路-I级(提高1.3倍)[1]。

(6)桥梁设计基准期:100 a。

(7)桥梁设计参数:安全等级一级;构件重要性系数1.1;钢筋混凝土结构最大裂缝宽度允许值0.2 mm。

(8)立交净空:距陇海铁路不小于8.9 m。

(9)限界要求:6.5 m(考虑接触网正馈线(回流线)摆动及绝缘间隙)[2]。

(10)航道标准:无通航要求。

(11)地震烈度:Ⅷ度,地震峰值加速度为0.20g,地震动反应谱特征周期为0.45 s。

3 桥梁设计方案

本段桥平面分别位于缓和曲线(回旋线参数A=352.846 m)、曲线半径R=830 m的圆曲线上。本桥桥址区属于渭河河谷亚区渭河河床漫滩及渭河阶地段,河谷区地形开阔,地势平坦,主河槽宽约240m,河谷内常年有流水,河谷两侧岸坡均设置护坡,岸坡高6~7 m,河谷区两侧岸坡较缓。桥址区地面高程1 665.14~1 682.1 m,高差17.0 m。桥位区地层按其时代及成因分类,在勘察深度范围内地层主要为第四系全新统冲洪积(Q4al+pl)粉质黏土、圆砾和古近系(E)泥岩。

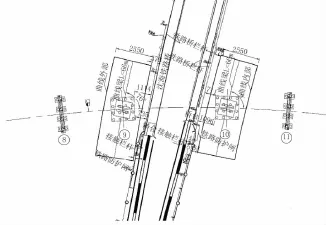

9号桥墩转体施工,旋转方向为顺时针方向,旋转角度为76°;10号桥墩转体施工,旋转方向为顺时针方向,旋转角度为78°;施工时注意10号桥墩先旋转25°后,9号墩、10号墩再同时转动。

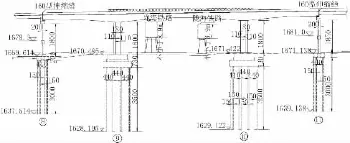

渭河特大桥跨陇海铁路转体桥立面图、平面图见图 1、图 2。

3.1 连续刚构上部结构

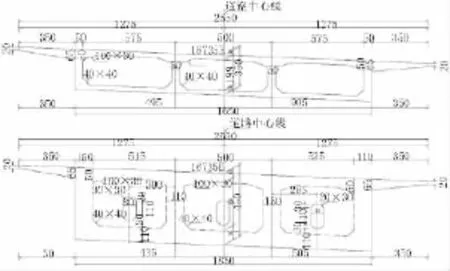

上部结构为连续刚构,中墩处梁高4.5 m,边墩处梁高2.5 m,梁高变化采用1.8次抛物线。桥梁横断面为单箱3室,箱室宽度6.17 m,悬臂长3.5 m,桥面总宽25.5 m;桥面顶板厚30 cm,底板厚30~60 cm,腹板厚50~80 cm。

图1 渭河特大桥跨陇海铁路转体桥立面图(单位:cm)

图2 渭河特大桥跨陇海铁路转体桥平面图(单位:cm)

41.4 m+70 m+41.4 m连续刚构横断面示意图见图3。

图3 41.4 m+70 m+41.4 m连续刚构横断面示意图(单位:cm)

3.2 连续刚构主墩

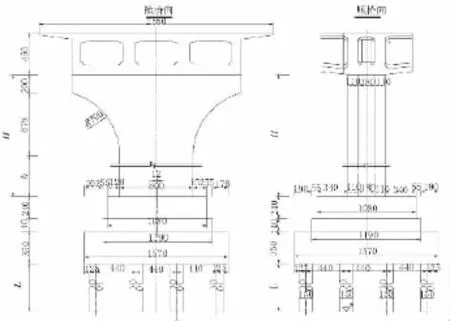

41.4m+70m+41.4m连续刚构主墩示意图见图4。

图4 41.4 m+70 m+41.4 m连续刚构主墩示意图(单位:cm)

连续刚构主墩采用双薄壁墩。壁厚1.1 m,净距1.8 m,过渡段采用7 m半径圆弧连接,墩高18 m。墩底接转盘,其中上转盘尺寸为10.8m×10.8m×3m,下转盘尺寸为15.7 m×15.7 m×3.5 m,下转盘下接16根钻孔桩,桩径1.5 m。

4 桥梁结构设计

弯桥最主要的受力特点是,梁截面在发生竖向弯曲时,由于受曲率的影响,必然会产生扭转,而这种扭转作用又将导致梁的挠曲变形[3]。在设计中,弯桥的简化计算主要与两个因素有关:一个是圆心角ø0,另一个是桥面宽度与曲率半径之比。本段桥平面分别位于缓和曲线(A=352.846 m)、R=830 m的圆曲线上,圆心角0=11.5°(<30°),因此可以忽略扭转对挠度的影响,弯梁的纵向弯矩可以足够精确地用跨径为L=R0(L为梁轴弧线长,R为曲线半径)的直线梁来计算[3];桥面宽度与曲率半径之比L2/bR=2.2>1.0(b为桥梁的半宽),所以本桥不能按照直线桥进行简化计算。为了计算曲线对梁体受力的影响程度,本文采用Midas/Civil软件进行计算。一般情况下针对弯桥施工主要采取以下方式处理不平衡弯矩:

(1)增加配重,通过增加永久或临时配重达到平衡。

(2)调整箱梁结构尺寸,调整曲线外侧腹板厚度或者顶板切角等。

(3)设置转体结构与转体球铰之间的偏心,消除转体状态下的不平衡弯矩。

因各自适用条件限制,本桥采用设置偏心的方式来解决不平衡弯矩的问题。

为克服结构自重引起的面外弯矩,球铰朝圆心方向设置有预偏心。球铰中心与墩中心偏12 cm,通过三维模型确定梁体质心。墩身左右对称,转体过程中不予考虑偏心影响。

5 平转法转动体系设计

平转法转动体系主要有承重系统、顶推牵引系统、平衡系统三大部分构成[4]。承重系统由上转盘、下转盘和转动球铰构成,上转盘支承转体结构,下转盘与桩基础相连,通过上转盘相对于下转盘转动,达到转体目的;顶推牵引系统由牵引设备、牵引反力支座、助推反力支座构成;平衡系统由结构本身、上转盘钢管混凝土圆形撑脚、大吨位千斤顶及梁顶端放置的备用水箱(或沙袋)构成。

5.1 转出体

转出体为预应力混凝土箱梁,左右侧转体悬臂长为33 m;采用单箱3室直腹板箱梁,梁端部高2.5 m,根部高4.5 m,按1.8次抛物线变化,悬臂长3.5 m,顶板宽25.5 m,底板宽18.5 m。

5.2 上转盘

上转盘为平面尺寸10.8 m×10.8 m、厚3 m的实体结构。上转盘以8组均布的撑腿辅助支撑于下盘顶面环道上,确保水平转动时三点支承和转体稳定。为减小撑脚与环形滑道的摩擦,撑脚底面焊接,撑脚安装中心线直径为9 m。撑脚距离下转盘滑道顶面2 cm,发生倾斜时,先于下转盘助推反力支座支撑于下转盘之上,防止结构进一步倾斜。

牵引索部分预埋在上转盘内,预埋端采用H型锚,牵引索应埋入转盘至少3 m以上,并圆顺地缠绕在转盘上。上转盘是转体时的重要结构,在整个转体过程中是一个多向、立体的受力状态,受力较复杂。设计采用预应力结构。顺桥向和横桥向的预应力钢筋均采用钢绞线。

5.3 球铰

考虑施工中因风荷载及施工误差等因素会导致转体结构失去平衡而需进行平衡配重,故应有一定的安全储备,球铰设计竖向承载能力采用85 000 kN,选用工厂生产的8 500 t级的转体成品球铰。设计最大静摩擦系数0.1,最大动摩擦系数0.06。

5.4 下转盘

下转盘为平面尺寸 15.7(横)m×15.7(顺)m、厚3.5 m的实体结构。下转盘上设有转体系统的下球铰,宽1.1 m、直径为9 m的环形下滑道及8组千斤顶反力座。千斤顶反力座用于转体的启动、止动和姿态微调等。

环形滑道由工厂预制,现场分节段拼装。转体时确保撑脚可在滑道内滑动。滑道的平面高差直接决定了转体牵引力的大小和梁体高程,控制精度要求高。具体施工工艺要求:滑道板由厚24 mm钢板经机械加工后镀铬抛光处理而成,表面粗糙度6.3级,滑道角钢顶面相对高差小于5 mm;滑道角钢钢板由螺母调整校平,滑道局部平整度0.5 mm。转体前在滑道上铺设厚3 mm的不锈钢板及厚5 mm的聚四氟乙烯板。

砂筒为满足后期梁体卸架后,方便拆除撑脚与滑道之间的钢楔块。在每2个撑脚之间设置2个砂筒(共16个),砂筒采用直径680 mm,壁厚14 mm的无缝钢管制作,内填石英砂,与撑脚同步安装,安装前用千斤顶根据梁体重量进行预压持荷。

5.5 平衡系统主要部件

5.5.1 撑脚

为了增强转体过程中结构的稳定性,防止结构发生较大倾斜,在上转盘底面距转动中心半径R=450 cm的圆周上均匀设置了8对80 cm圆形钢管混凝土撑脚。当转体发生倾斜时,撑脚先支承于下转盘的滑道上,防止转体进一步侧倾。为减小撑脚底面与滑道的摩擦,撑脚底面的走板应由工厂加工定做,以保证钢板表面的平整度,钢板表面的磨光度不得低于6.3级。

5.5.2 滑道

为了减小撑脚与下转盘的接触摩擦,将撑脚支承面置于同一水平面内,从而使转体在发生轻微倾斜时仍能平稳运行。在下转盘顶面设置外径5.05 m,宽1.1 m的环形滑道,滑道由厚3 mm的不锈钢板及厚5 mm的聚四氟乙烯板贴面组成,滑道钢板镶嵌于磨光的环形滑道槽内[5]。滑道槽在混凝土终凝前应反复打磨,磨光平整度及高程误差控制在1.0 mm以内。

5.5.3 备用大吨位千斤顶及水箱

为调整转体失衡状况下的运行姿态,在桥墩对称轴线方向,沿转盘四周对称位置设置4台大吨位备用千斤顶,主要用于重心调整和限位,确保转动结构平稳转动。根据观测资料随时调整转动体中心以调整转体过程中转体的运行姿态。同时在梁顶端部设置2个带刻度的备用水箱(或沙袋),作为调整转体失衡的备用措施。

5.6 牵引力及助推系统

牵引设备可选择4台ZLD型连续千斤顶,配合泵站、主控台,组成连续牵引系统。助推千斤顶可选择6台YCW型穿心式千斤顶。上转盘设置2根钢绞线牵引索。

5.7 位控及微调

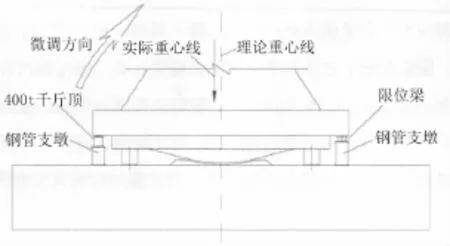

转体过程中,转体重量只有球铰1个支撑点。上部转体结构受外界条件或施工影响,易出现倾斜,必须设置位置控制系统(见图5);在转体过程中对转体的悬臂端高程及轴线要进行微小调整,需要设置微调系统(见图6)。

5.7.1 位控系统

位控系统由千斤顶、反力座、反力梁、测量仪器等组成。主要作用为转体到位出现偏差后,需要对桥梁平面进行调整和限位固定,对箱梁线型进行调整和锁定。

撑脚与千斤顶组成内环位控(保险)系统,撑脚均布于上转盘圆周上。保险支腿下方是不锈钢板面上铺设聚四氟乙烯滑板的环形滑道,转体过程中,支腿起防倾斜作用。在转体快到位前,在反力座上设置反力梁,对撑脚进行限制,防止超转。反力梁由双拼工字钢组成,反力梁与反力座之间放置橡胶垫块,用来缓冲就位时的惯性力。

图5 位控系统布置图(单位:cm)

图6 微调系统布置图

5.7.2 微调系统

转体过程中,通过在转体上布置监控点,对转体过程中进行位置测量,及时反映转体状态,为转体提供数据支持。在转体过程中若偏差超出允许范围,需及时对转体进行微调,以使转体继续,保证结构精度。在转体完成后,再次利用微调系统将转体的技术参数调整到允许范围内。微调系统通过转盘与承台之间设置400 t千斤顶,向偏位相反方向调整,并且在另一侧设置限位梁,以防微调超限。

横向倾斜、纵向倾斜调整到位后,用型钢固定,并将撑腿用钢板固定。立模灌注封盘混凝土。

6 结语

(1)进行转体施工的弯桥设计时应充分考虑桥梁受自身不平衡弯矩产生的扭转及挠曲变形问题,对转体施工过程进行稳定性验算,并采取相应的措施予以解决。

(2)对转体施工整体流程及注意事项进行了简单描述,可为与其相类似的桥梁设计施工提供参考。