齿轮箱浸油润滑流场及温度场仿真分析

鲍和云,范永,朱如鹏,陆凤霞,靳广虎

(南京航空航天大学直升机传动技术重点实验室,江苏南京,210016)

闭式齿轮箱齿轮的润滑方式主要有浸油润滑和喷油润滑2 种[1]。浸油润滑属于两相流模型,兼具非稳态特性,因而很难通过理论或实验来分析滑油的流动过程。随着计算流体力学(CFD)的可靠性和计算机硬件性能的日益提高,国内外研究者对浸油润滑进行了大量的数值仿真工作,并取得了一定的研究成果。HOUZEAUX 等[2]对齿轮泵进行了仿真,并且关注局部网格;而LEMFELD 等[3]采用两相流模型捕捉了齿轮箱内的流体瞬态变化情况,并使用一定的壁面粗糙度模拟齿形的存在,使齿轮能够甩油,但该研究将齿轮简化为圆盘,与实际存在偏差。HÖHN等[4]通过搭建1对啮合齿轮实验台,对浸油深度对负载齿轮的温升影响进行了研究,发现降低齿轮箱的浸油深度后,齿轮温度有所上升;同时高负载以及高转速都会引起齿轮温度的升高,更加容易产生传动失效;然而增大浸油深度后会带来更多的功率损失。LI等[5]建立了齿轮箱二维仿真模型,研究了不同转速、浸油深度和润滑油黏度对润滑油分布的影响,并与试验结果进行分析对比。刘中令等[6]基于Fluent 平台,应用动网格技术对齿轮箱油浴润滑的内部流场进行了动态数值模拟,获得了在不同速度运行工况下齿轮箱内部流场的相态、压力、速度分布图。刘杰等[7]采用Fluent 软件计算了不同浸油深度在不同转速下的有效润滑油量,并确定影响齿轮箱有效润滑油量的因素。王春利等[8]通过建立内部齿轮箱主腔简化模型,应用RNGk-ε湍流模型,对航空发动机内部齿轮箱主腔流场进行了CFD 数值模拟,分析了进口旋流对主腔内流动的影响。吴特[9]以动车组驱动齿轮箱为研究对象,基于Fluent 建立了密闭齿轮箱内流场二维数值分析模型,研究了齿轮箱内部的压力和油气分布规律。上述研究均为针对浸油润滑方式下齿轮箱两相流分布、速度场及压力场等内部流场的研究,但有关浸油润滑方式下齿轮箱温度场的研究较少。本文作者基于Fluent 平台,对浸油润滑齿轮箱瞬态流场和稳态温度场进行分析。

1 数值计算理论

1.1 控制方程

齿轮箱浸油润滑模拟计算是一个复杂的过程,但遵循基本的物理守恒定律[10],即质量守恒方程、动量守恒方程、能量守恒方程及体积率归一方程。

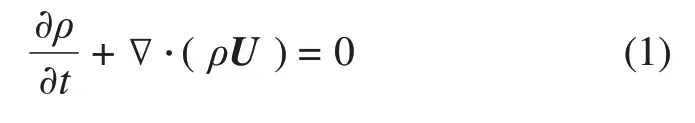

1)质量守恒方程:

式中:ρ为流体微元密度;t为时间;U为流体速度矢量;∇为数学符号,表示散度。

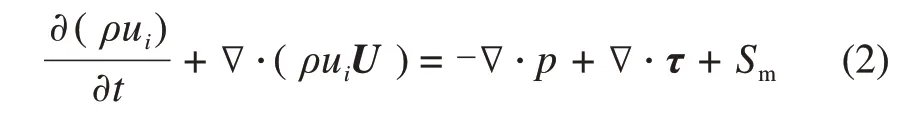

2)动量守恒方程:

式中:p为压强;Sm为外部体积力;ui为流体速度沿坐标轴分量;τ为应力张量。

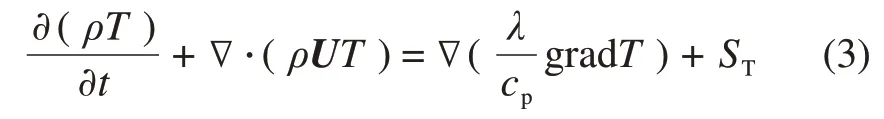

3)能量守恒方程:

式中:T为流体微元温度;λ为流体传热系数;cp为流体定压比热容;ST为黏性耗散项。

4)体积率归一方程:

式中:α为流体相,此处为滑油与空气;rα为体积率;N为相数,模型中取为2。

1.2 湍流模型

目前,还没有一种湍流模型适用于所有类型的湍流问题。LAUNDER 等[11]提出了标准k-ε模型,由于标准k-ε模型预测强分离流、包含大曲率和强压力梯度流动的能力较弱,经过改进和完善形成了RNGk-ε模型[12]。RNGk-ε模型方程为:

式中:k为湍动能;ε为湍流耗散率;μeff为有效涡流黏度;Gk为由流体平均流动速度梯度产生的湍流动能;Gb为由浮力产生的湍流动能;Ym为在可压缩湍流中,过渡扩散产生的波动;η为湍流时间与平均流时间之比;η0为η在均匀剪切流中的取值;C1ε,C2ε,C3ε,Cμ和β为常数;αk和αε分别为k和ε的湍流普朗特常数;Sk和Sε为用户定义的源项。

2 齿轮箱内部流场计算前处理

2.1 齿轮箱三维模型

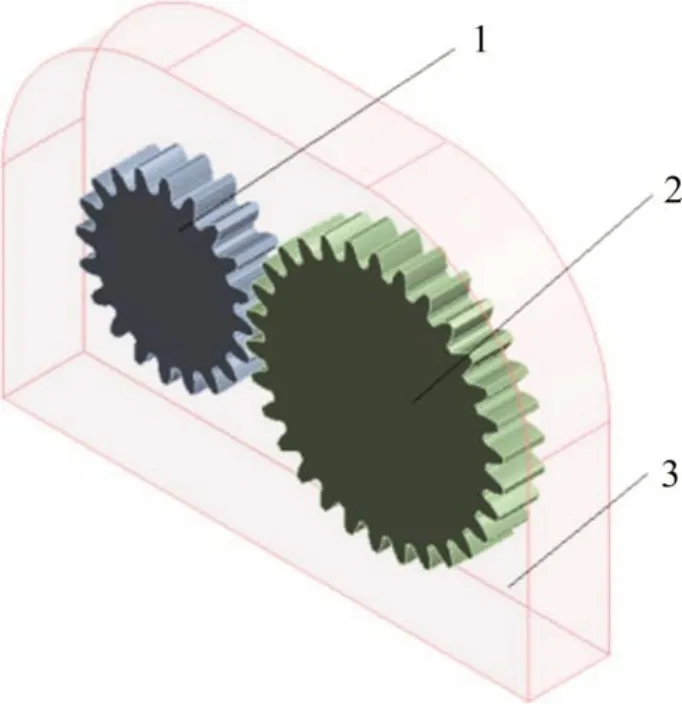

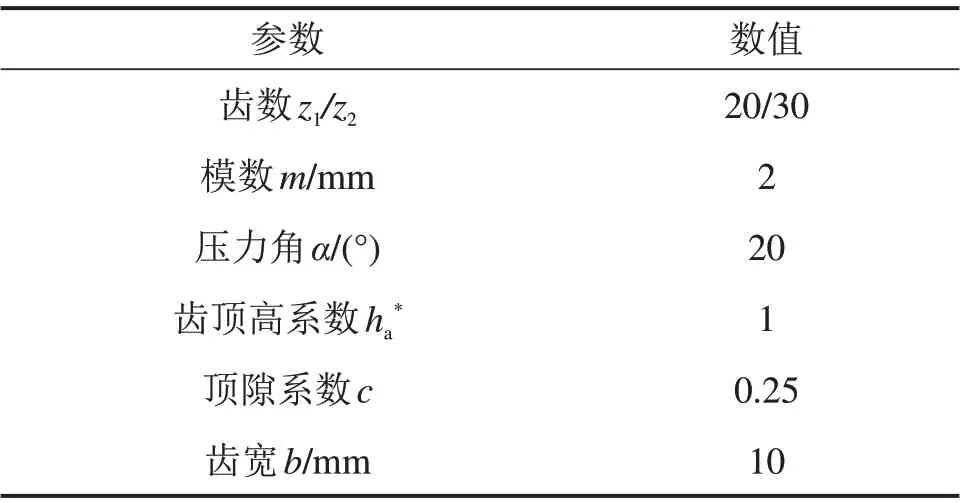

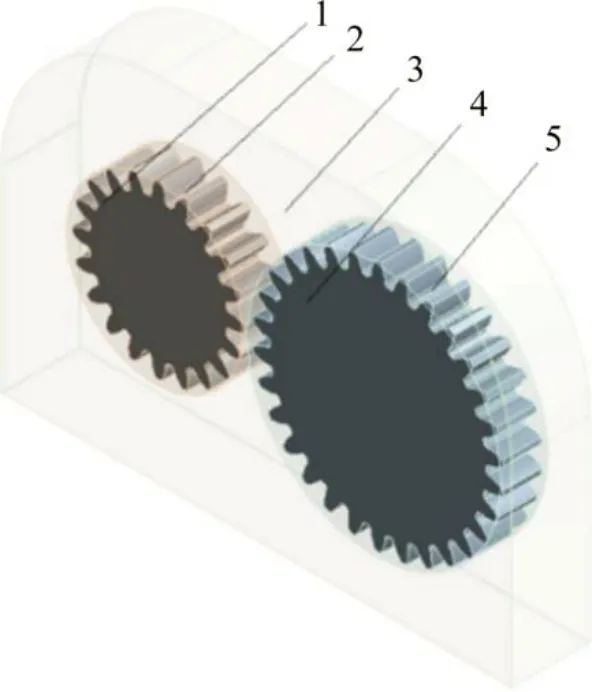

利用三维造型软件UG构造齿轮副模型,并利用布尔运算得到齿轮箱内流体的计算模型。齿轮箱长×宽×高为130 mm×90 mm×20 mm,如图1所示。模型中齿轮副的基本参数如表1所示。

2.2 网格划分

图1 基于动网格模型的齿轮箱三维模型Fig.1 Three-dimensional model of gearbox based on dynamic mesh model

表1 齿轮副基本参数Table1 Basic parameters of gear pair

图2 齿轮啮合区域Fig.2 Meshing area of gear

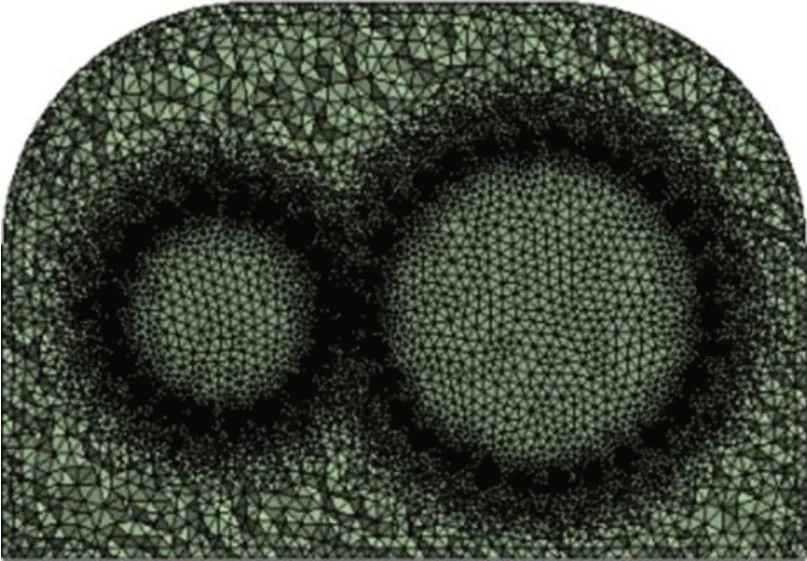

齿轮啮合区域如图2所示。如此狭小的间隙给流体域的网格划分和流场的求解带来很大困难。目前常用的齿轮建模处理方法主要有无齿法[3]、单向切齿法[13-15]、双向切齿法[16-17]和分离法[5,18]。前3种处理方法都对齿轮结构进行了较大的修改,忽略或者减弱了轮齿的搅油作用。相对于无齿法和切齿法,分离法保留了齿轮的真实结构。本文在流体域网格划分时采用分离法对齿轮啮合位置进行处理(见图2(b))。

齿轮箱网格模型如图3所示。

2.3 边界条件设置

图3 齿轮箱网格模型Fig.3 Gearbox mesh model

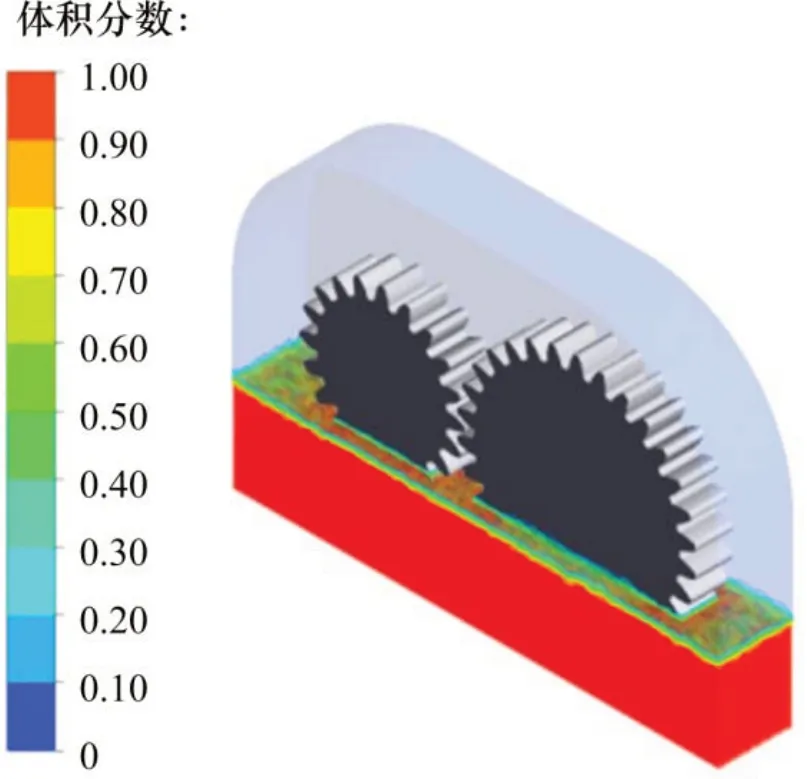

Fluent 是目前国际上比较流行的商用CFD 软件包,具有丰富的物理模型、先进的数值方法和强大的前后处理功能。将模型划分网格后导入Fluent,在General 中将计算模型设置为瞬态,在Model 中开启VOF 两相流模型、能量方程和RNGk-ε湍流模型。齿轮箱内部流体为润滑油和空气两相流体,润滑油密度为960 kg/m3,黏性系数为0.048 kg/(m∙s);空气密度为1.225 kg/m3,黏性系数为1.789 4×10-5kg/(m∙s)。小齿轮逆时针旋转,转速为500 r/min,大齿轮的浸油深度为12 mm,设置时间步长0.01 ms。齿轮箱内部初始油液分布如图4所示。

图4 齿轮箱内部初始油液分布Fig.4 Initial oil distribution in gearbox

3 齿轮箱内部流场结果分析

3.1 齿轮箱内部油气分布

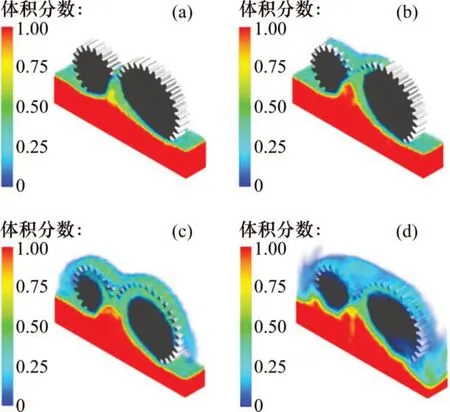

图5所示为不同时间齿轮箱内部的油气分布。由图5可知:齿轮的旋转搅动将油液带到轮齿上,且不同时间箱体内的流体分布差异较大。在0.05~0.20 s,油液在主动轮、从动轮的搅动下沿着齿轮呈周向分布;0.20 s 以后,部分油液在齿轮的搅动下被甩离齿面到箱体壁面上,油液分布逐渐稳定。

图5 齿轮箱内部油气随时间的分布Fig.5 Distribution of oil-gas with time in gearbox

3.2 齿轮箱内部压力分布

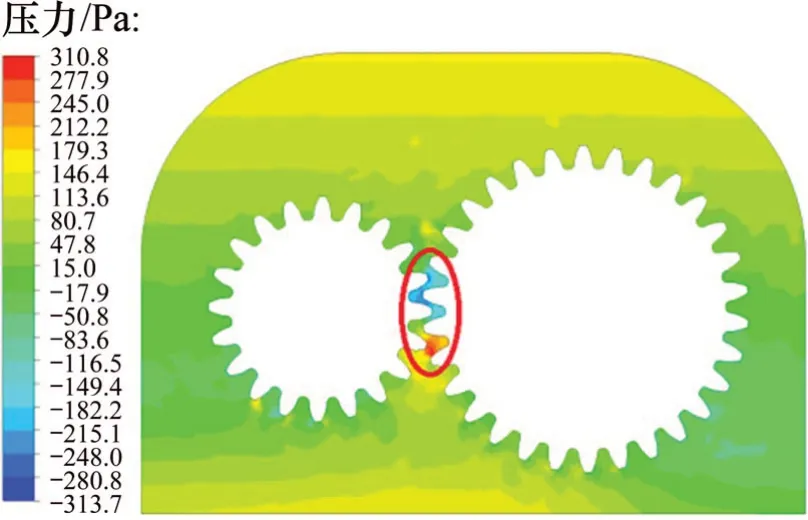

图6所示为0.35 s时齿轮箱的中截面处(垂直齿宽方向z=0的截面)流体的压力云图。由图6可知:截面处流体最大压力为310.8 Pa,出现在轮齿啮入区;最小压力为-313.7 Pa,出现在齿轮啮出区。

图6 0.35 s时齿轮箱中截面处压力云图Fig.6 Pressure nephogram of middle section of gearbox at 0.35 s

3.3 齿轮箱内部速度分布

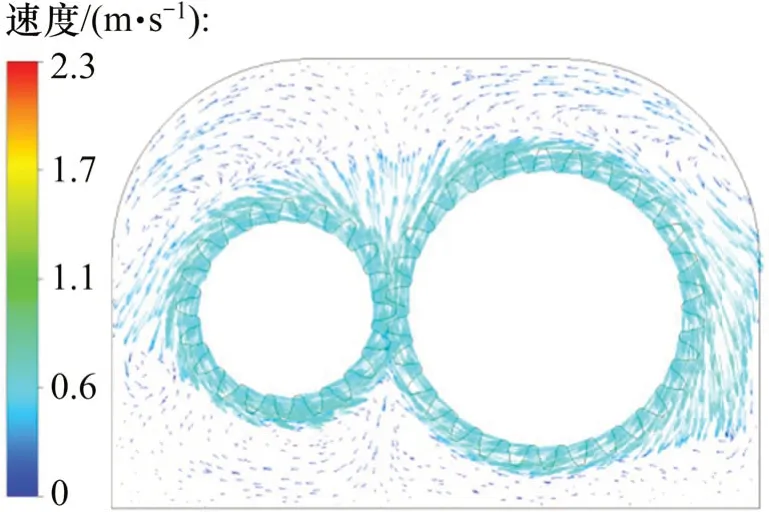

图7所示为0.35 s 时齿轮箱中截面处的流体速度矢量图。由图7可见:齿轮啮出区域的流体速度明显大于啮入区域的流体速度,即润滑油在啮合区遭到齿轮的挤压作用。箱体内流体的流线与涡核的复合图如图8所示。由图8可以看出:齿轮啮合区上、下方出现了较大尺度的涡旋现象,旋涡内部的涡量(速度场的旋度)密集区即为涡核。

图7 齿轮箱内部流体速度矢量图Fig.7 Vector map of fluid velocity in gearbox

图8 齿轮箱内部流线与涡核图Fig.8 Diagram of streamline and vortex core in gearbox

4 齿轮箱温度场结果分析

由于动网格模型有时间步长的限制,而齿轮箱的温度场要达到稳态需要30 min 甚至更长时间,因而用动网格模型计算齿轮箱的温度场需要消耗很多的计算资源。MRF 模型是一种稳态模型,虽然是一种近似方法,但依然可以提供可信的计算结果。基于MRF模型的齿轮箱三维计算模型如图9所示。

边界条件除了计算齿轮箱流场时需要设定的参数以外,还需设定与温度场相关的边界条件,即主动轮齿面发热量和从动轮齿面发热量,本文均设为2.5×109W/m3,发热厚度为0.01 mm。根据文献[19],风速为2.5~15.0 m/s 时齿轮箱外壁对流换热系数为15~58 W/(m2·K),本文设定齿轮箱外表面的对流换热系数为50 W/(m2·K),周围环境为25 ℃。

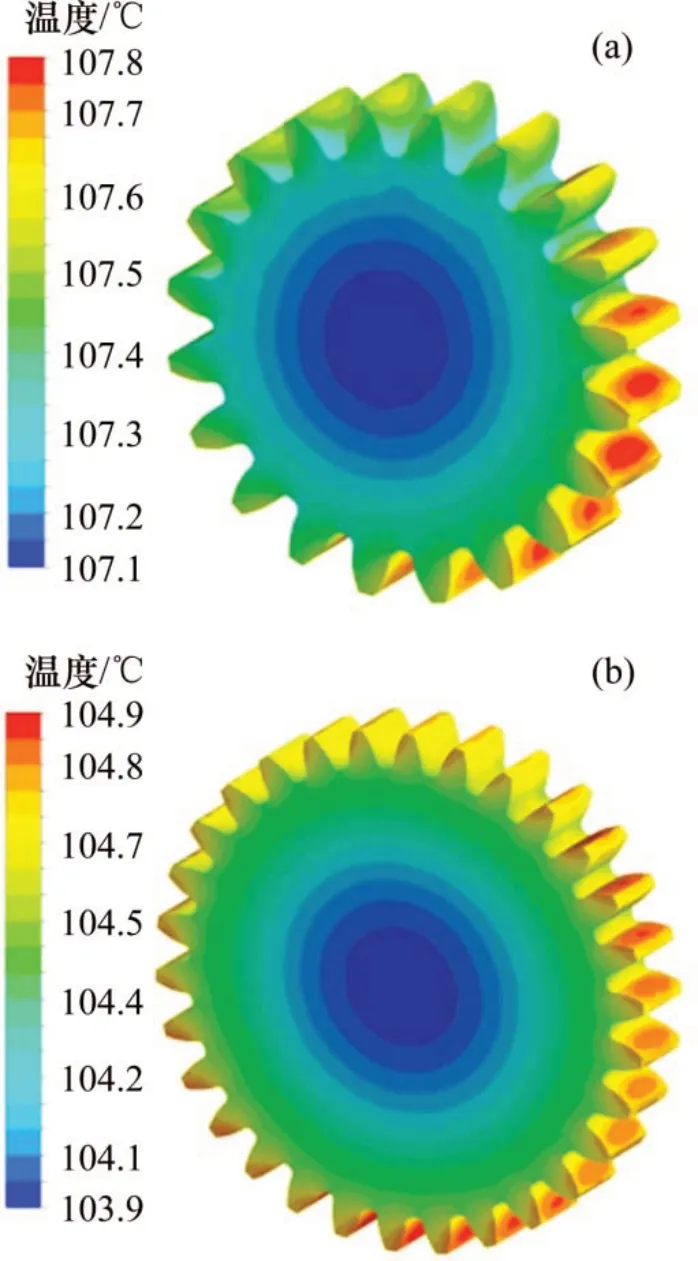

基于MRF 模型计算得到的主动轮和从动轮温度场如图10所示。从图10可以看出:啮合面温度高于非啮合面温度,主动轮温度高于从动轮温度。

4.1 转速及浸油深度对齿轮箱温度场的影响

图9 基于MRF模型的齿轮箱三维模型Fig.9 Three-dimensional model of gearbox based on the MRF model

图10 主动轮、从动轮稳态温度场Fig.10 Steady temperature field of driving and driven wheels

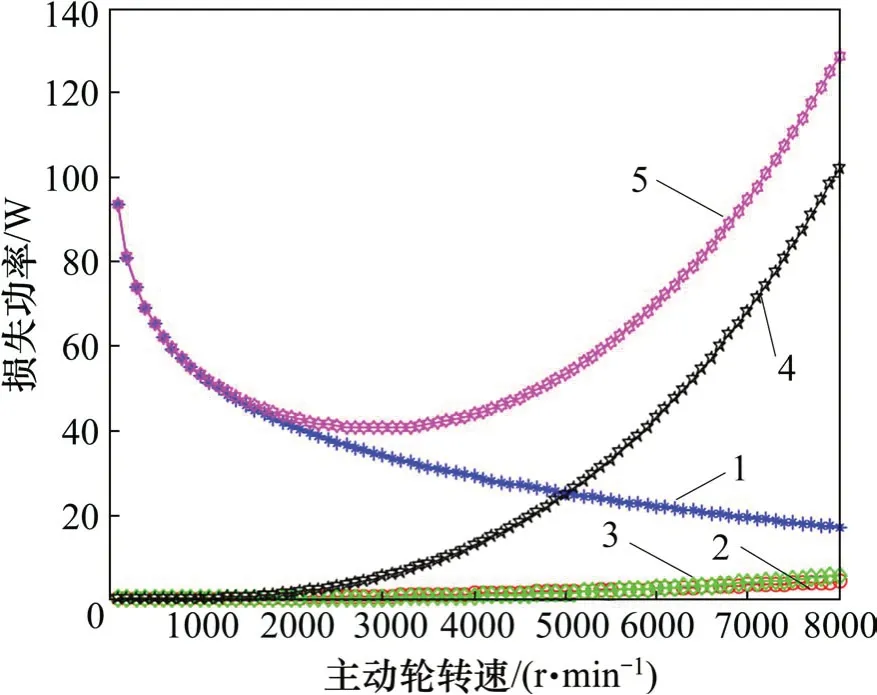

齿轮功率损失可由经验公式[20]计算得到:式中:Q为齿轮传动总功率损失;Ps为齿轮滑动损失;Pr为齿轮滚动损失;Pw为齿轮风阻损失;Pg为齿轮搅油损失。

随着齿轮转速的增大,齿轮滑动损失减小,滚动损失、风阻损失及搅油损失均增大,总功率损失呈先减小后增大的趋势。转速对齿轮副功率损失的影响如图11所示。不同转速下主动轮和从动轮的啮合面发热量如表2所示。

图11 转速对齿轮副功率损失的影响Fig.11 Effect of rotational speed on power loss of gear pair

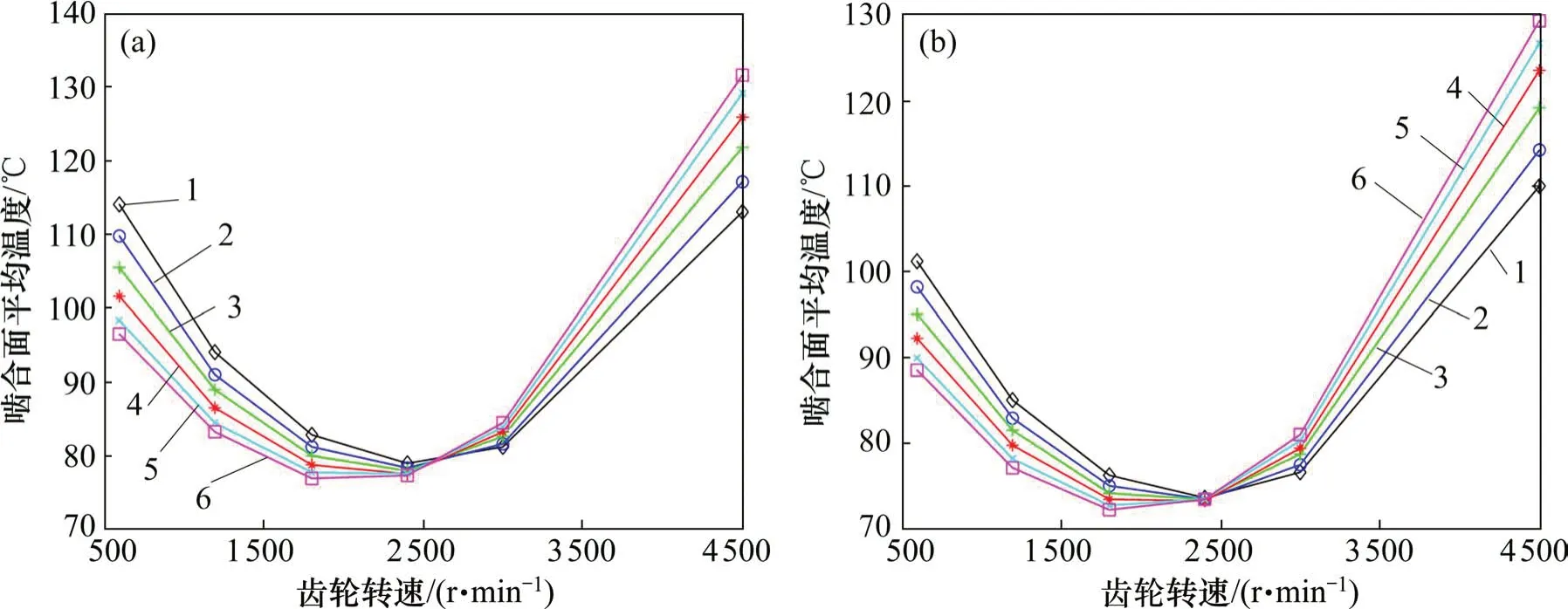

浸油深度是从动轮浸在油液中的深度,如果浸油深度过小,齿轮散热不足会导致齿轮箱温度过高;若浸油深度过大,搅油功率损失相应增大,也会使齿轮箱温度升高。为了全面分析齿轮转速和齿轮浸油深度对啮合面温度的影响,将不同转速及不同浸油深度得到的结果进行综合分析,主动轮、从动轮啮合面的温度随转速的变化如图12所示。

由图12可知:在相同转速及浸油深度下,主动轮啮合面温度均高于从动轮啮合面温度;在同一浸油深度下,当主动轮转速低于2 500 r/min时,温度随转速的增大而降低;当主动轮转速高于2 500 r/min 时,温度随转速的增大而升高。这是因为,在低转速下,齿轮滑动功率损失随转速增加而减小的幅度大于搅油、风阻等功率损失随转速增加而增大的幅度,因而总体功率损失呈下降趋势;在高转速下,搅油功率损失迅速增加,其增幅已经大于滑动功率损失减小的幅度,总体功率损失呈上升趋势。

当转速较低时,主动轮、从动轮啮合面的平均温度随浸油深度的增大而降低,这是因为加大浸油深度有利于提高散热效果,而低转速引起的搅油损失并不明显;当转速较高时,齿轮的搅油损失急剧增大,因而主从动轮啮合面温度会随着浸油深度的增大而升高。

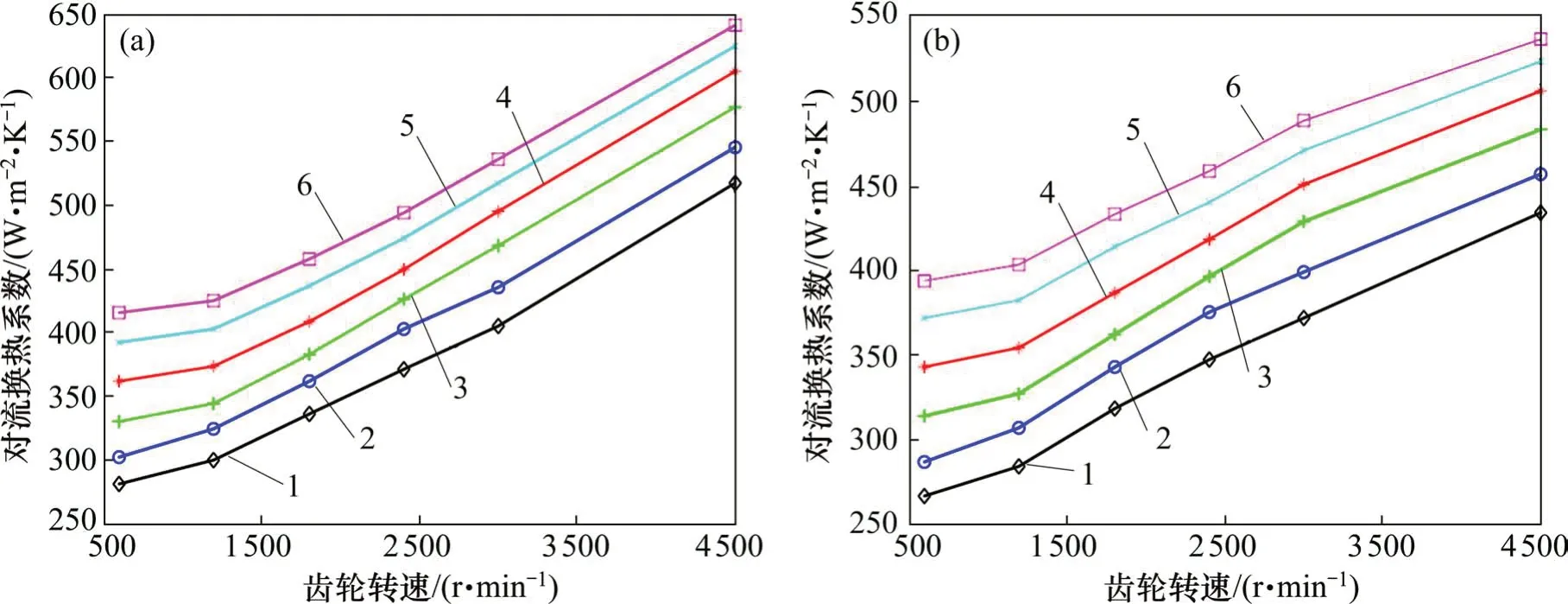

主动轮、从动轮啮合面的对流换热系数随转速的变化如图13所示。

由图13可知:在同一浸油深度不同转速下,主动轮、从动轮啮合面对流换热系数随转速增大而增大;在同一转速不同浸油深度下,主动轮、从动轮啮合面对流换热系数也随浸油深度的增大而增大。

表2 不同转速对应的齿面发热量Table2 Tooth surface heat generated by different rotational speeds 109W/m3

图12 不同转速下主动轮、从动轮温度变化Fig.12 Temperature changes of driving and driven wheels with different rotational speeds

图13 不同转速下主动轮、从动轮对流换热系数变化Fig.13 Convective heat transfer coefficient changes of driving and driven wheels with different rotational speeds

4.2 滑油黏度对齿轮箱温度场的影响

滑油黏度对齿轮副功率损失的影响如图14所示。由图14可知:滑油黏度对齿轮副的功率损失也有较大影响。随着滑油黏度的增大,齿轮滑动损失会轻微减小,但搅油损失明显增大,总功率损失呈增大趋势,从理论上来说,齿轮箱的温度会随着滑油黏度的增大而升高,下面通过仿真对其进行验证。

当主动轮转速为3 000 r/min,从动轮浸油深度为14 mm时,通过改变滑油黏度得到齿轮啮合面平均温度、齿轮箱内部监测点(在齿轮箱内设置1 点,用于表征齿轮箱内部温度)温度和啮合面平均对流换热系数随滑油黏度的变化,分别如图15和图16所示。

图14 滑油黏度对齿轮副功率损失的影响Fig.14 Effect of slide oil viscosity on power loss of gear pair

图15 滑油黏度对齿轮箱温度的影响Fig.15 Effect of slide oil viscosity on temperature of gear pair

图16 滑油黏度对啮合面换热系数的影响Fig.16 Effect of slide oil viscosity on heat transfer coefficient of meshing surface

由图15可知:随着滑油黏度增大,齿轮啮合面和齿轮箱内部监测点的温度升高。由图16可知:随着滑油黏度增大,齿轮啮合面的平均对流换热系数减小,不利于齿轮的散热。

5 结论

1)基于动网格技术,对齿轮箱内部流场进行数值模拟能够得到齿轮箱内部油气随齿轮转动的瞬态变化及其内部气流速度和压力的分布。

2)在同一浸油深度下,当主动轮转速较低时,啮合面温度随转速的增大而降低;当主动轮转速较高时,啮合面温度随转速的增大而升高。

3)在低转速下,啮合面的平均温度随浸油深度的增大而降低;在高转速下,啮合面的平均温度随浸油深度的增大而升高。

4)在同一浸油深度下,主动轮、从动轮啮合面对流换热系数随转速增大而增大;在同一转速下,主动轮、从动轮啮合面对流换热系数随浸油深度的增大而增大。

5)随着滑油黏度增大,齿轮啮合面和齿轮箱内部监测点的温度升高,齿轮啮合面的平均对流换热系数减小,不利于齿轮的散热。