熔盐环境下热障涂层新材料Mg2SiO4的高温腐蚀研究

陈 思,周 鑫,张 豪,曹学强

(武汉理工大学材料科学与工程学院,硅酸盐建筑材料国家重点实验室,武汉 430070)

1 引 言

热障涂层(Thermal Barrier Coatings, TBCs)是指通过喷涂技术将耐高温氧化、抗腐蚀和良好的隔热性能的陶瓷材料喷涂或沉积到金属基体表面而使基体合金具备高温化学稳定性、抗冲刷性和高隔热性能的涂层体系[1-3]。氧化钇部分稳定的氧化锆(Yttria Stabilized Zirconia,YSZ)是目前最经典,应用最广泛的热障涂层材料,然而,由于相变、烧结所导致的涂层过早失效,使其使用温度限制在1200 ℃以下,很难满足高性能发动机的使用要求,开发研究新型热障涂层材料已成为目前热障涂层领域的关键课题[2-3]。镁橄榄石(Mg2SiO4)作为一种热障涂层新材料[4],具有良好的高温相稳定性,较低的烧结速率和热导率[5-6],以及较高的硬度(10 GPa)和断裂韧性(4.9 MPa·m1/2)[7],是一种很有潜力的TBC材料。

热障涂层目前已经被广泛应用于燃气轮机和航空发动机上。然而,由于其通常被应用在燃烧室等高温环境,而低质量的燃油通常含有Na、S和V,在燃烧过程中会形成Na2SO4和V2O5等腐蚀性熔盐,使热障涂层在热腐蚀环境中加速失效[8-9],因此,良好的抗高温熔盐腐蚀性能也是热障涂层材料选材的一个重要标准。Mg2SiO4作为一种TBC新材料,有关其熔盐腐蚀行为的研究尚未报道。因此,本工作主要研究Mg2SiO4在950 ℃下的V2O5熔岩腐蚀行为,且对其热腐蚀过程以及机理进行推导,为Mg2SiO4作为新型TBC候选材料的应用提供了科学有效的数据支撑和理论指导。

2 实 验

2.1 Mg2SiO4粉体和陶瓷块材的制备

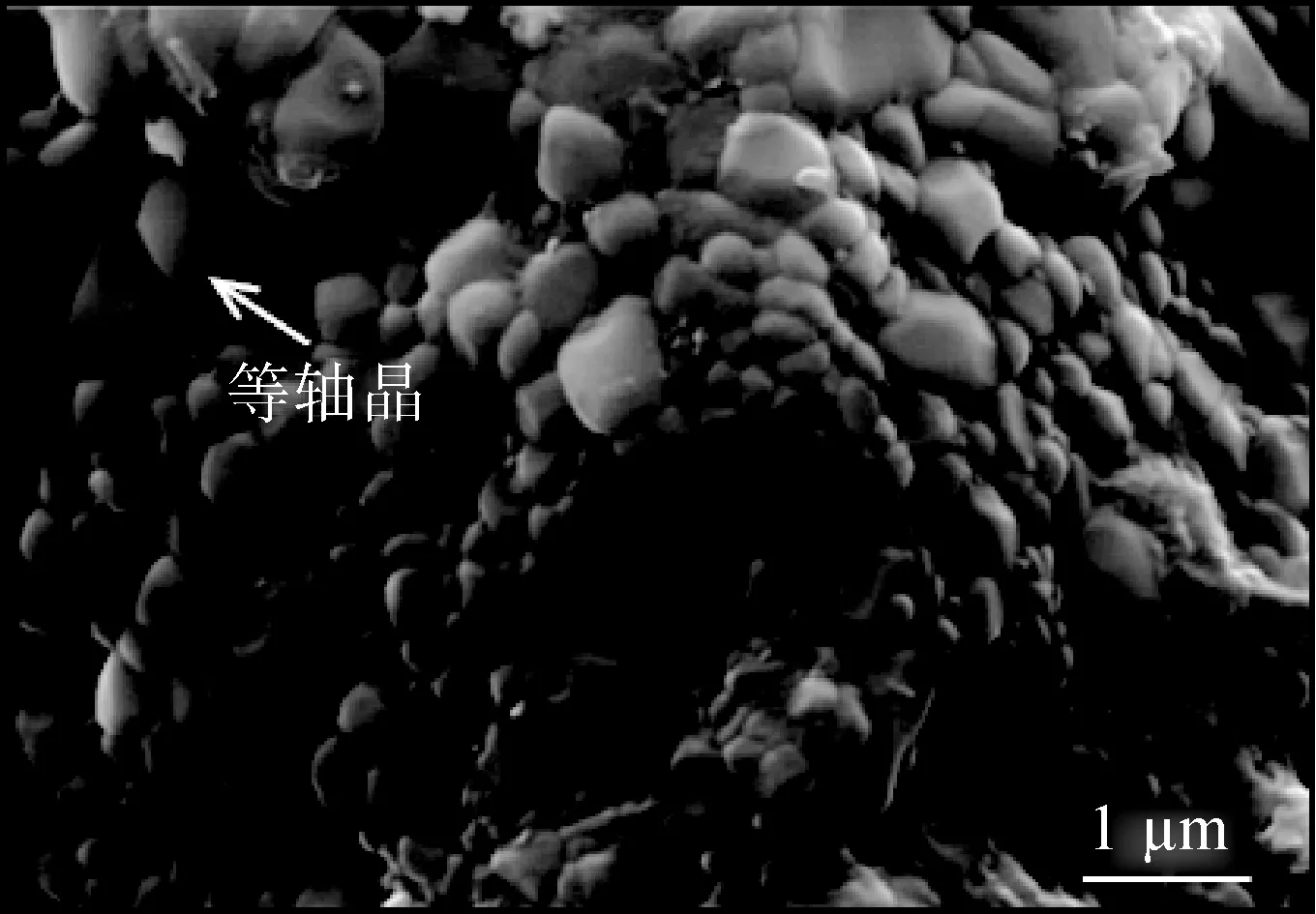

以合适比例的SiO2(Sinopbarm化学试剂有限公司,纯度≥99.9%)和(MgCO3)4·Mg(OH)2·5H2O(Sinopbarm化学试剂有限公司,纯度≥99.9%)为原料,采用高温固相法在1600 ℃下煅烧12 h后合成Mg2SiO4粉体。如图1(b)所示,合成的Mg2SiO4粉体的XRD图谱与相应的JCPDS卡(编号78-1371)很好地匹配,未出现其他相,表明此条件下成功合成了Mg2SiO4。将所得粉体进行充分干燥处理后,称取适量粉末冷压成型,然后将压制好的生坯放入马弗炉中在1600 ℃的空气气氛中无压烧结24 h成为陶瓷块材(φ=13 mm)。图1(c)为制备的陶瓷块材的XRD衍射图谱,可以看出块材依然保持Mg2SiO4的特征峰并未发生相变或者产生其他杂相。图2为典型的Mg2SiO4晶粒形貌,其主要呈现为不均匀的等轴晶状,晶粒尺寸为~3 μm。

图1 XRD图谱:(a) Mg2SiO4 JCPDS卡片; (b)合成的Mg2SiO4粉体;(c)Mg2SiO4陶瓷块材试样Fig.1 XRD patterns of (a) Mg2SiO4 JCPDS card; (b) as-synthesized Mg2SiO4 powders; (c) as-sintered Mg2SiO4 bulk

图2 制备态Mg2SiO4陶瓷块断面 微观形貌的SEM照片Fig.2 SEM image of the fractured cross-section morphology of the Mg2SiO4 ceramic bulk

采用盐涂法,用干净的玻璃棒沾取经酒精溶解的V2O5粉末并均匀地涂覆于Mg2SiO4陶瓷块试样表面,不断烘干称重直至V2O5涂覆量达20 mg/cm2为止。将涂覆好的试样放入温度为 950 ℃的马弗炉中分别保温2 h、10 h、20 h、40 h并随炉冷却。

2.2 腐蚀行为表征方法

采用日本理学RU-200B/D/MAX-RB型X射线衍射仪测定样品的相结构,CuKα1射线(λ=0.15406 nm),额定功率12 kW。扫描速度与步长分别为4°/min和0.02°,扫描范围为10°~80°。采用QUANTA FEG450型场发射环境扫描电镜(SEM)对反应后样品的微观表面形貌以及截面形貌进行观察和分析,利用能量散射谱(EDS)进行样品中元素种类与分布的分析。在进行扫描电镜观察样品截面前,需将样品镶进环氧树脂中,固化冷却后后,抛光至1 μm。

3 结果与讨论

图3 Mg2SiO4陶瓷试样在熔融V2O5中热腐蚀 (950 ℃)2 h、10 h、20 h和40 h后的XRD图谱Fig.3 XRD patterns of the Mg2SiO4 bulk surfaces after hot corrosion in molten V2O5 at 950 ℃ for 2 h, 10 h, 20 h and 40 h, respectively

图3为Mg2SiO4试样在950 ℃下与熔融V2O5(熔点=690 ℃)[10]接触并分别热处理2 h、10 h、20 h和40 h后得到的XRD图谱。由图可知,在950 ℃时Mg2SiO4与V2O5发生反应,并生成新相Mg2V2O7和SiO2。如图3(a)所示,热腐蚀2 h后,Mg2SiO4的衍射峰较强,而Mg2V2O7和SiO2呈现出较弱的衍射峰,说明在此条件下,样品只发生了轻微的热腐蚀降解。如图3(b)所示,随着热腐蚀时间增加到10 h时,虽然Mg2SiO4仍然为主相,但Mg2V2O7和SiO2的衍射峰强度增大。然而,当热腐蚀时间增长到20 h时(图3(c)),相较于10 h的热腐蚀的谱图, 腐蚀产物Mg2V2O7和SiO2的峰强明显减弱。当热腐蚀时间增加至40 h时(图3(d)),此时Mg2V2O7和SiO2衍射峰几乎消失,而主要呈现Mg2SiO4相。

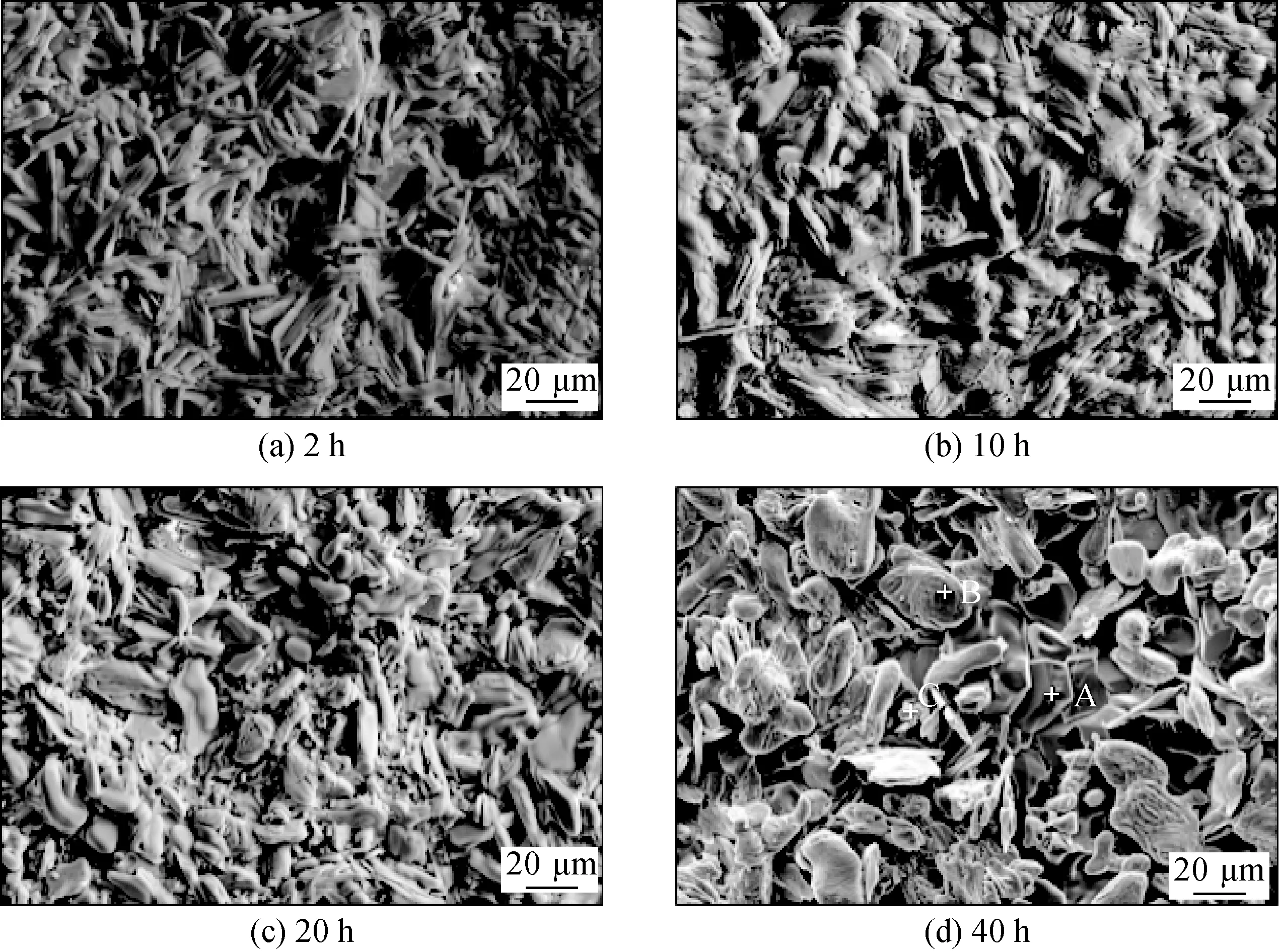

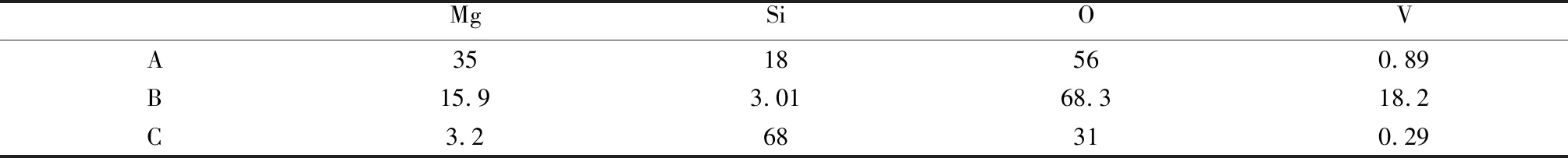

如图4所示为相应的热腐蚀表面形貌。如图4(a)所示,经过2 h的热腐蚀,试样表面均匀覆盖了一层棒状物,并随机嵌入了一些细颗粒物。如图4(b)所示,10 h热腐蚀后,试样表面出现大量表面粗糙的片层状物质,而细颗粒状物增多且出现了团聚现象。经过20 h热腐蚀(图4(c)),此时腐蚀表面形貌与10 h类似,但腐蚀产物的数量减少,这与以上XRD分析结果一致。热腐蚀40 h后(图4(d)),腐蚀表面形貌发生了巨大变化,虽然上述腐蚀产物依然存在,但是腐蚀产物的数量明显减少,且晶粒棱角变得更加圆润,晶粒尺寸明显增大。对腐蚀后的试样表面进行EDS能谱点分析,腐蚀产物Mg2V2O7主要为棒状或者片层状(图4(d) 中B点),SiO2为颗粒状(图4(d)中C点),而裸露出来的晶粒为Mg2SiO4(图4(d)中A点),分析结果如表1所示。

图4 试样在950 ℃腐蚀不同时间的表面形貌SEM照片Fig.4 SEM images of the corrosion surface morphology at 950 ℃ for different time

表1 图4中A~C区的EDS点扫描分析结果Table 1 Chemical composition of regions A-C inFig.4

/at%

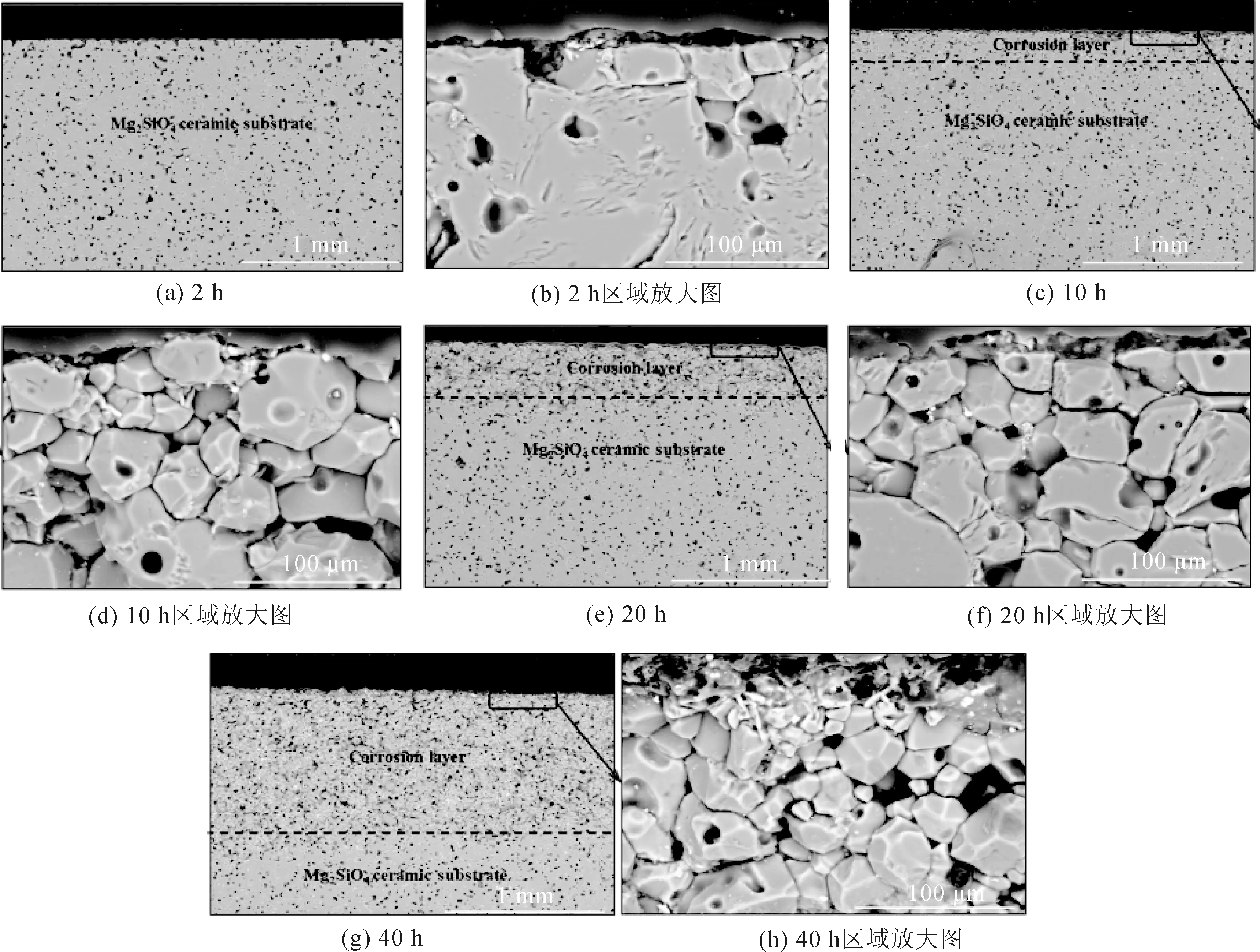

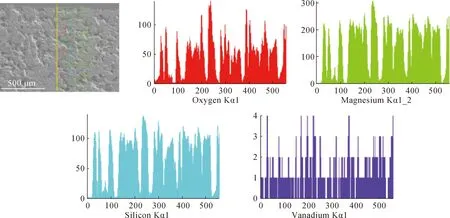

如图5为试样在950 ℃进行不同时间热腐蚀的截面形貌。热腐蚀2 h(图5(a)),试样未出现明显的腐蚀痕迹,说明在此条件下,侵蚀程度相对较小,因而不能观察到明显的腐蚀层。当腐蚀时间增长到10 h时(图5(c)),与未腐蚀区域相比,腐蚀后的Mg2SiO4陶瓷呈现疏松多的腐蚀层。如图5(d),进行腐蚀层区域放大后可以看出,在样品表面附近出现了厚度约为~220 μm 的连续多孔反应层,反应层几乎是由松散相结合的晶体颗粒形成,且晶粒棱角明显变得圆滑,这说明腐蚀主要沿着晶界进行[11-12]。此外,如图6所示,进行热腐蚀10 h后的腐蚀截面分析后发现,腐蚀产物主要分布于接近试样表面的部分,且厚度很薄,这也解释了上述热腐蚀XRD分析中的所呈现的Mg2SiO4一直占据主相的原因。如图5(e)~(g)所示,随着腐蚀时间的增加,腐蚀层深度逐渐增加,从腐蚀20 h后的~420 μm增加到40 h后的~900 μm。以上分析表明在实验条件下,发生了持续的渗透腐蚀作用,这与La2(Zr0.7Ce0.3)2O7[16]和YSZ[16]的腐蚀行为不同,它们的腐蚀产物会堵塞孔隙,使渗透腐蚀作用得到抑制。

图5 试样在950 ℃腐蚀不同时间的截面SEM照片,以及相应的腐蚀区域放大图Fig.5 SEM images of cross-sectional images of the Mg2SiO4 ceramic coated with V2O5 heat-treated at 950 ℃ after different heat treatment

结合上述分析,在950 ℃的等温热腐蚀条件下,根据生成的腐蚀产物以及相应的表征分析可以判断所发生的腐蚀反应如下:

V2O5(l)+Mg2SiO4(s) → Mg2V2O7(s)+SiO2(s)

可以推断出Mg2SiO4在熔融V2O5环境中存在以下腐蚀降解过程: Mg2SiO4与V2O5在950 ℃的腐蚀温度下,通过溶解-沉淀机制发生热腐蚀反应,即首先形成含有V、Mg、Si和O的低熔点液相,在达到液相饱和后析出Mg2V2O7等新相。在实验条件下,Mg2V2O7晶体的形成本来会消耗大量的V2O5,但是由于Mg2V2O7的熔点较低(980 ℃)[13]导致反应生成的Mg2V2O7发生部分挥发,并且随着腐蚀时间的增长,腐蚀产物的挥发增多,难以“固定”V,即不能通过消耗V2O5形成腐蚀产物来减缓Mg2SiO4的腐蚀降解,使反应产物层的形成缓慢,对抑制V2O5的渗透作用较小。除此之外,高温条件下,腐蚀物V2O5的黏度也会迅速增大[14]。在上述两个条件的共同作用下,腐蚀渗透成为腐蚀的主要表现,使腐蚀深度快速增大,腐蚀速率随时间的增加而迅速增大。这也很好的解释了当腐蚀时间超过20 h后,虽然试样表面腐蚀产物减少,但腐蚀深度仍然持续增大的原因。此外,样品的形态,如孔隙数量和连通性,也会影响渗透/反应机理[15]。

图6 试样在950 ℃腐蚀10 h后的截面EDS线扫描分析结果Fig.6 Cross-sectional microstructure of the Mg2SiO4 ceramic after corrosion in V2O5 for 10 h at 950 ℃ and correspond to the line scan

4 结 论

(1)在950 ℃的等温热腐蚀环境中,发生了热腐蚀化学反应,通过溶解-沉淀机制形成腐蚀产物Mg2V2O7(棒状或片层状)和SiO2(颗粒状),腐蚀产物类型不随时间而变化,但腐蚀产物的生成量随着时间增长先增加后减少。

(2)对Mg2SiO4的热腐蚀降解机制进行了探讨,发现熔融的V2O5对 Mg2SiO4陶瓷试样产生两种形式的腐蚀降解作用,一方面通过溶解-沉淀机制形成腐蚀产物Mg2V2O7和SiO2。另一方面,热腐蚀的进行主要是熔融V2O5的渗透作用以及沿晶界处进行热腐蚀破坏。而随着腐蚀时间的增长,渗透腐蚀逐渐占据主导地位。

(3)Mg2SiO4的热腐蚀主要表现为沿晶界进行的渗透腐蚀,主要原因是腐蚀产物Mg2V2O7的挥发性,以及高温下V2O5黏度的迅速增大,使渗透腐蚀占主导作用。