镶铸气缸套外表面结构对形状结合度的影响

【德】 T.KOCH R.RÖSCH D.LEITNER T.LINKE

1 形状结合状况的改善

由过共晶铝硅合金制成铝气缸体曲轴箱的相关技术目前已经得到广泛应用,与铸铁气缸体曲轴箱相比,其质量更轻,与同类3缸1.4 L发动机铝气缸体曲轴箱相比,质量能减轻40%[1],但铝气缸体曲轴箱必须单独制作气缸套工作表面,其中缸孔可以采用涂层、气缸套热镶套或镶铸等技术。

镶铸气缸套是一种创新的气缸工作表面技术[2],主要应用于压铸或组合砂芯铸造工艺。与气缸工作表面涂层和热镶套相比,这种工艺能够以较少的费用形成气缸工作表面,但是这种镶铸气缸套工作表面技术不能用于金属模重力铸造。本文介绍了在金属模重力铸造情况下镶铸铸铁气缸套时,采用改进的气缸套及根据计算流体力学(CFD)数值模拟进行相关优化。

2 试验研究的目标

该试验研究的目标是采用一种适合于金属模重力铸造的气缸套外表面结构,以提高铸铁气缸套与周围铸铝的形状结合度,其出发点是从压铸中镶铸入金属模重力铸铝件中的粗糙铸铁气缸套[3]。此外,模拟计算可以根据所应用的气缸套结构确定夹杂的气泡。

3 试验方法

将一种在钢模中铸造的单缸气缸体曲轴箱样机作为试验样品。试验样品气缸套的尺寸仿照Volkswagen公司EA288型3缸发动机的气缸体曲轴箱,气缸套内径为79.5 mm[4]。与压铸时的情况不同,金属模重力铸造时气缸套需要预先加热升温,在参考文献[5]中,参考的温度水平在300~400℃。压铸中的预试验将稍微提高的预热温度作为目标,为了比较考察2种气缸套结构,在浇铸铝合金(AlSi9Cu3)试验之前将气缸套温度调整到500℃。用砂芯形成试验样品中的水套和曲轴箱几何形状。同时,还进行铸造过程模拟,并用试验结果校正。

4 气缸套

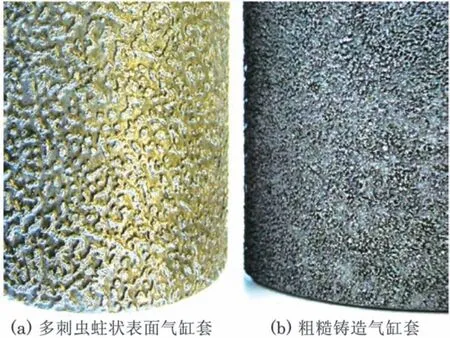

镶铸在气缸体曲轴箱中的气缸套大多数具有一种组织结构表面,可以通过机械加工或铸造工艺形成这种特性。正如在压铸中所使用的粗糙铸造表面[2]是在离心铸造期间获得的气缸套外部组织结构表面。与高压压铸(HPDC)气缸套的粗糙铸造气缸套相比,一种适用于金属模重力铸造工艺的被称为“多刺虫蛀状”气缸套的试验气缸套具有更为粗糙的组织结构表面(图1)。

这种气缸套外径约85 mm,外部表面形状轮廓高度为0.5~1.3 mm,内径为79.5 mm(最终精加工尺寸)。这种气缸套的外部表面形状轮廓是由圆柱状金属模上的铸型涂料形成的,依赖于铸型涂料成分和烘干工艺形成空腔,在离心铸造期间由灰铸铁(GJL250片墨铸铁)[2]注满这些空腔。金属模的长度能达到2 m,而金属模的内径则被调整到气缸套外径。在离心铸造期间根据管径大小金属模转速可达3 600 r/min,离心力将熔融液态金属挤压到金属模壁面,铸造金属从外向里凝固,凝固后取出坯件进行机械加工、清洗并检查质量。

图1 气缸套外圆表面比较

5 试验样品

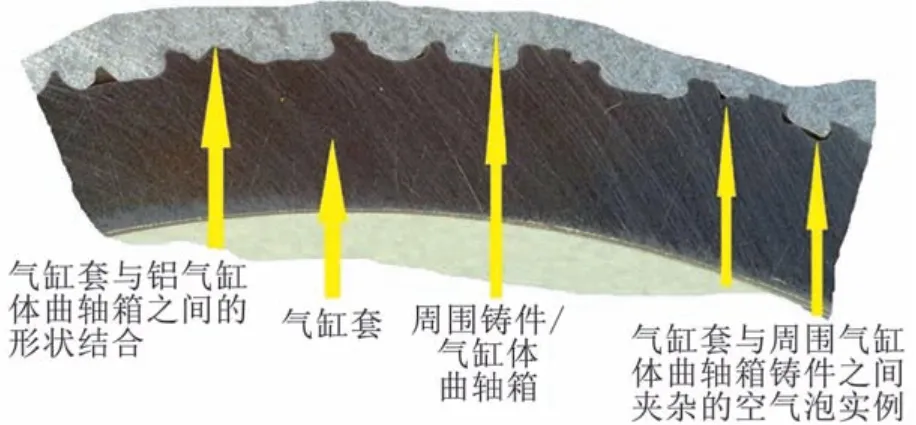

试验样品由具有组织结构外表面的铸铁气缸套和铸铝件(AlSi9Cu3)组成。图2示出了剖开的试验样品及其气缸套与铝材之间的过渡区域。

图2 镶铸气缸体剖面

铸铁气缸套与周围铸铝之间的界面特别重要,其开发目标是通过铸造工艺和气缸套外表面组织结构的设计达到尽可能高的形状结合度,因此应排除气缸套与周围铸铝之间的空气泡,它们会阻碍燃烧室与冷却水套之间的热传导。

通常用显微镜检验气缸套与周围铸铝之间的过渡区域来查明气缸套的形状结合状况,并可将缝隙高度和未结合的气缸套轮廓长度与标准值进行比对。

为了制作试验样品,将气缸套预热,插入电加热的试验金属模中,再浇铸AlSi9Cu3铝合金,此时熔融铝液的流动速度约为0.1 m/s,浇铸开始时温度为700℃。

6 模拟计算

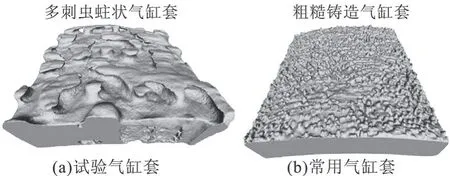

为了进行模拟计算,分别从HPDC气缸套(粗糙铸造气缸套)和试验气缸套(多刺虫蛀状气缸套)上各取下一块面积约15×15 mm2的样品,由高分辨率的计算机层析X射线扫描仪(CT)(体积像素边缘长度为10 μm)制作气缸套结构的计算机辅助设计(CAD)模型。图3示出了取下的2种气缸套样品的CT照片。

图3 铸铁气缸体表面的CT照片

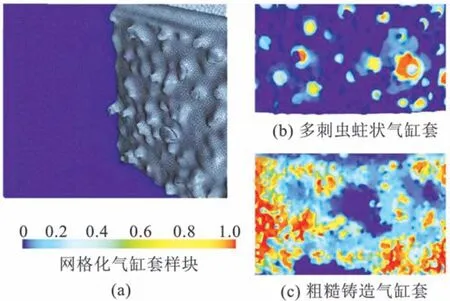

用于CFD模拟的工艺参数来自试验中所获得的过程数值和整个铸造过程的模拟数据,但是并没有考虑到气缸套的形状结合状况。为了模拟气缸套的形状结合状况,将面积为15×15 mm2的样品和形状空隙划分成150万个网格,其中每10个棱柱条排列在界面的两侧,分辨率约为70μm。

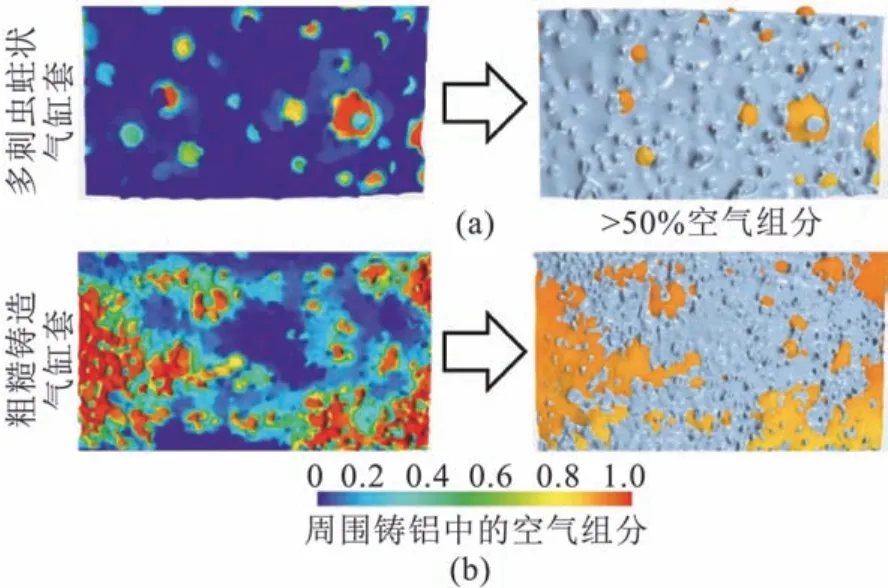

图4(a)示出了铸造开始前网格化的气缸套样块,图4(b)是推导出的多刺虫蛀状气缸套周围铸铝中的空气组分,图4(c)是推导出的粗糙铸造气缸套周围铸铝中的空气组分,其中空气组分的百分比色标由0%(蓝色)~100%(红色)。可推导出等值表面图(图5),其中多于50%的空气组分可以在显微镜下看到所包含的空气,并且可考虑转换成等值表面图。从图5可清楚地识别出,与粗糙铸造气缸套相比,外表面优化后的多刺虫蛀状气缸套与周围铸铝之间的界面上所包含的空气要少得多。

图4 周围铸铝中的空气组分模拟图

图5 从模拟计算结果推导出所包含的空气

7 试验与模拟计算之间的比较

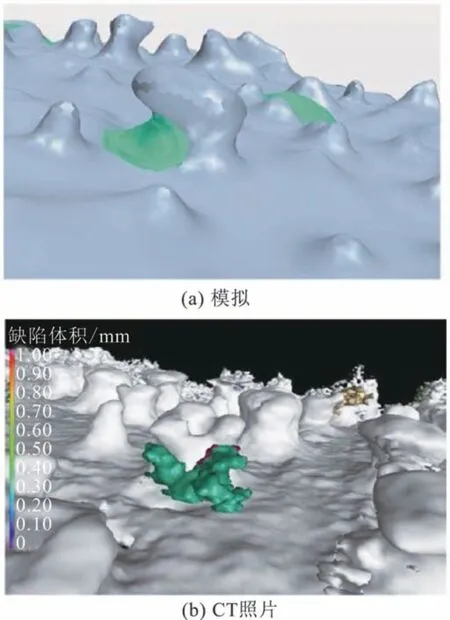

为了对模拟计算结果与对真实气缸套的检验结果进行比较,要确定在模拟计算中和在周围铸铝中所包含的空气。为此,试验样品的取样借助于CT分析确定所包含的空气。图6示出了多刺虫蛀状气缸套的模拟计算结果与试验部位的CT照片。

图6 多刺虫蛀状气缸套所包含空气的模拟与CT照片的对比

从模拟计算得知试验样品约有10%的空气组分,比实际检验值15%略低。在进一步采用最佳参数进行的CFD模拟计算中,所包含的空气组分可降低到约5%,更确切地说,气缸套的形状结合度可提高到95%。

8 结论

试验研究结果可以确认,与采用金属模重力铸造的常规粗糙铸造气缸套相比,具有特殊组织结构表面的多刺虫蛀状气缸套在气缸套与铝铸件之间能够获得良好的形状结合度,经检验其形状结合度可达到85%。通过调整参数,如调整铝的熔融温度等,可使气缸套形状结合度提高到90%。

仅为气缸套的小范围进行浇铸过程模拟计算,这种气缸套在浇铸过程期间数秒钟内就被熔融铝液完全包围,熔融铝液处于液态状态,在如此短暂的时间内其中组织几乎被认定为均匀的,通过特殊的表面组织结构确保了气缸套的形状结合牢度。因此,模拟计算的气缸套结合状况能适用于整个气缸套外表面。