含钪7N01铝合金中Al3(Sc, Zr, Ti)相的析出及其作用机制

李召明,姜海昌,王昀立,张 舵,闫德胜,戎利建

(中国科学院金属研究所 核材料安全与评价重点实验室,辽宁 沈阳 110016)

1 前 言

7N01铝合金具有高的比强度、良好的焊接性能和低的淬火敏感性,作为结构部件已经被应用在高速列车上[1]。通常,复杂截面的7N01型材主要通过热挤压成型工艺制备。热挤压过程中高温和高应变的相互作用使合金极易发生动态再结晶,导致热挤压制品由一定量的再结晶晶粒组成。再结晶晶粒会对铝合金的力学性能和耐应力腐蚀性能产生不利的影响[2]。因此,7N01铝合金中除了包含主合金元素Zn和Mg外,还会复合添加一些微量的Mn,Cr,Zr和Ti等元素以提高合金的再结晶抗力,但效果均不是非常理想,再结晶现象仍然普遍存在[3]。优化挤压比和挤压温度也可以减缓7N01型材的动态再结晶,但根本问题仍未解决[4, 5]。随着高速列车对材料综合性能要求的提高,如何抑制7N01热挤压型材的再结晶成为亟待解决的问题。

近年来,添加过渡族和/或稀土族元素是提高铝合金再结晶抗力的有效手段之一[6-9]。在过渡族元素中,钪(Sc)对铝合金综合性能的提升效果最为明显。Sc的密度约为3 g·cm-3,熔点为1541 ℃[10]。当温度高于250 ℃时,纳米尺度的L12-Al3Sc相可从过饱和固溶体中快速析出,具有良好的热稳定性[11]。Al3Sc相能够有效阻碍晶界运动,抑制铝合金的再结晶。因此,Sc的微合金化为开发新一代7N01铝合金热挤压型材提供了新思路。

Liu等[12]通过引入Al3(Sc, Zr)相提高了Al-Zn-Mg-Cu板材的力学性能和再结晶温度。肖静等[13]的研究表明,添加微量Sc可以抑制Al-Zn-Mg合金变形组织的再结晶,提高合金的抗拉强度和屈服强度。然而,现有文献中并未对Sc加入后形成粒子的类型及其作用机制进行深入研究。因此,本工作以传统7N01铝合金和含钪7N01铝合金为对象,研究了Sc对7N01铝合金微观组织和力学性能的影响,分析了Sc对合金强化的作用机制。

2 实 验

利用电阻炉熔炼方法制备了未添加Sc和添加质量分数为0.12% Sc的7N01铝合金,名义成分如表1所示。经470 ℃/24 h均匀化处理后,将合金热挤压成宽35 mm、厚17 mm的板材,挤压温度为450 ℃,挤压比为22∶1。在室温自然停放72 h后,进行105 ℃/12 h和160 ℃/8 h的双级人工时效处理。

利用配备电子背散射衍射仪(EBSD)的Merlin compact型扫描电子显微镜(SEM)和JEM 2100F型透射电镜(TEM)对传统7N01铝合金和含钪7N01铝合金进行微观组织观察。室温拉伸实验在Shimadzu autograph Dcs-10T电子万能试验机上进行,拉伸速率为2 mm/min。试样平行段长度为22 mm,宽度为4 mm,厚度为2 mm,每组设置3个平行试样,取其算术平均值为该合金的拉伸性能。

表1 实验合金的名义成分

3 结果与讨论

3.1 均匀化处理后的微观组织

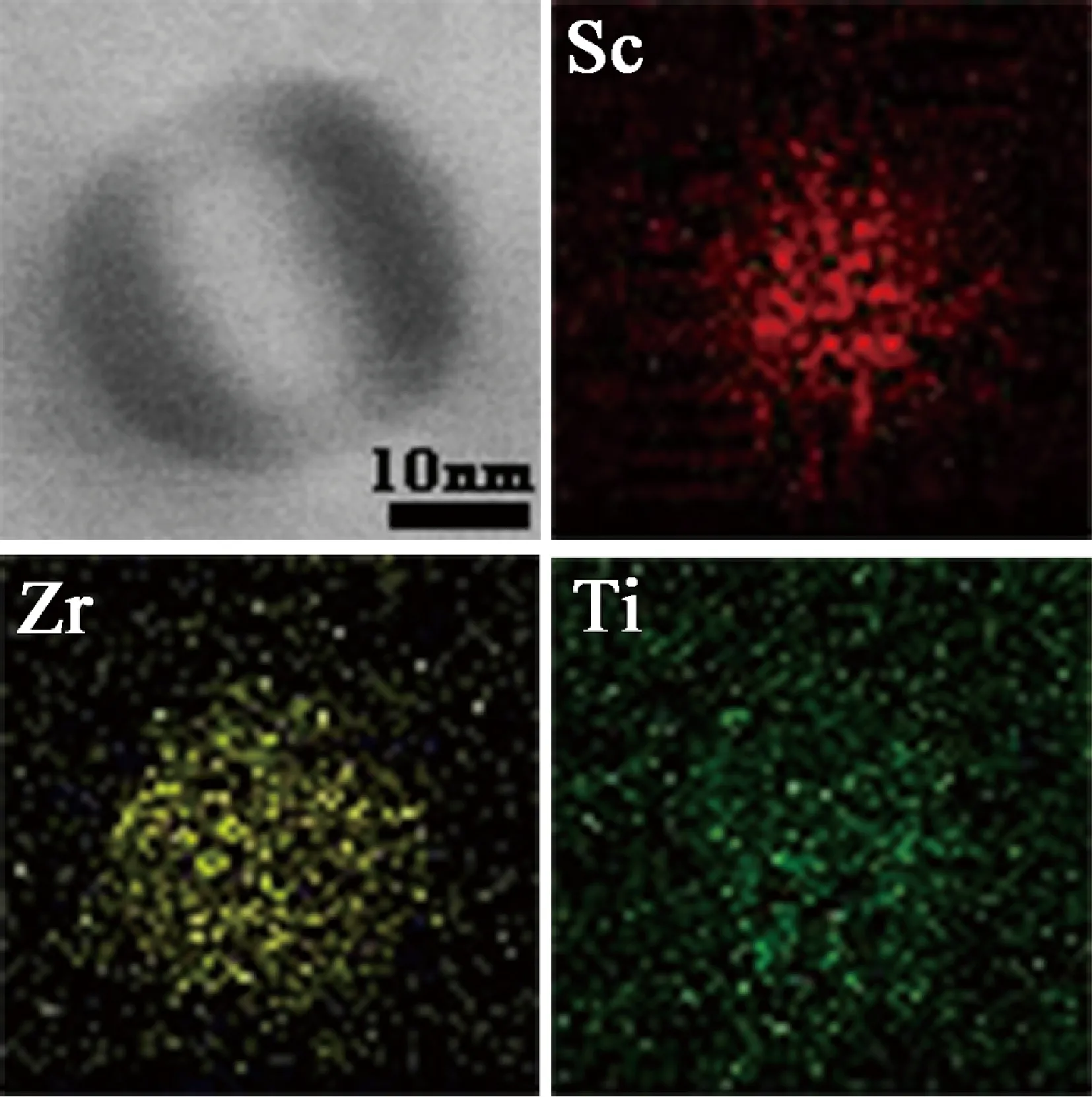

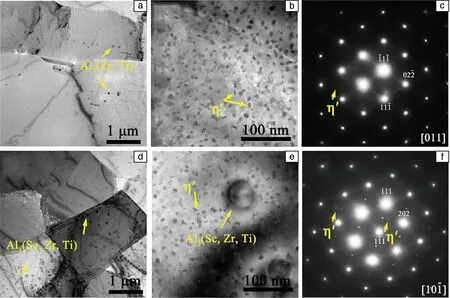

图1为经470 ℃/24 h均匀化处理后合金的TEM照片。传统7N01铝合金中因含有一定量的Zr和Ti,经过均匀化后,基体中析出少量的纳米Al3(Zr,Ti)相,呈不均匀分布(图1a)。随着Sc的加入,合金中出现了大量细小的弥散颗粒(图1b),结合图2的能谱分析结果可知,该颗粒为Al3(Sc, Zr, Ti)相。在均匀化过程中,Zr,Ti能与Sc元素发生作用[10]。Sc,Zr和Ti在Al中的扩散速率分别为1.7×10-16、2.4×10-19和2.2×10-20m2·s-1[14]。由于Sc的扩散速率相对较快,首先析出Al3Sc相,在Al3Sc长大阶段,Zr和Ti可以取代Al3Sc相中Sc的点阵位置[15, 16]。Al3(Sc, Zr, Ti)相呈现咖啡豆状的Ashby-Brown应变对照,说明纳米颗粒此时具有最低的吉布斯自由能。此外,从图1d中可明显观察到Al3(Sc, Zr, Ti)相的超结构反射。Ashby-Brown应变对照和超结构反射表明纳米Al3(Sc, Zr, Ti)相和α-Al铝基体呈共格关系。

利用Image Pro.Plus 6.0软件对两种合金中Al3(Zr, Ti)相和Al3(Sc, Zr, Ti)相的数密度(N)、平均直径(d)和体积分数(f)进行统计。根据透射电镜明场下能观察到微观组织的厚度条件,假定TEM薄片的厚度为80 nm。弥散相的数密度为单位面积中析出相的数量除以TEM薄片的厚度,体积分数等于平均弥散相体积乘以其数密度,结果如表2所示。对比可见,Sc的添加显著提升了7N01铝合金中弥散相的数密度和体积分数。与传统7N01铝合金相比,含钪7N01铝合金中弥散相的数密度和体积分数分别提高了约22和16倍。

图1 均匀化后传统7N01铝合金的TEM形貌照片(a)和选区电子衍射(SAED)花样(c);均匀化后的含钪7N01铝合金TEM形貌照片(b)和选区电子衍射花样(d)Fig.1 TEM image (a) and SAED pattern (c) of 7N01 aluminum alloy after homogenization treatment; TEM image (b) and SAED pattern (d) of 7N01 aluminum alloy with 0.12% Sc after homogenization treatment

图2 Al3(Sc, Zr, Ti)相的EDS面扫描照片Fig.2 EDS area scanning images of Al3(Sc, Zr, Ti) phase

AlloysPrecipitatesN/m-3d/nmf7N01Al3(Zr, Ti)6.8×1019321.2×10-37N01 with0.12wt% ScAl3(Sc, Zr, Ti)1.5×1021281.9×10-2

3.2 热挤压板材的微观组织

图3给出了热挤压板材的EBSD取向分布图。图3a和3b中黑色线和蓝色线分别代表大角度晶界(取向差>15°)和小角度晶界(2°<取向差<15°)。晶粒的颜色代表其晶体取向,如图3c所示。传统7N01铝合金在热挤压过程中发生了严重的动态再结晶,基体由许多尺寸较大的再结晶晶粒组成,而含钪7N01铝合金具有较好的抵抗动态再结晶的能力,基体几乎由完全的纤维结构组成,纤维结构内部主要为亚晶粒。基于EBSD数据定量分析,传统7N01铝合金和含钪7N01铝合金热挤压板材的晶粒尺寸分别为7.4和3.3 μm。

图3 热挤压板材的取向分布图:(a)传统7N01铝合金,(b)含钪7N01铝合金,(c)识别晶体取向的单元三角形Fig.3 Orientation distribution maps of hot-extruded plates: (a) 7N01 aluminum alloy, (b) 7N01 aluminum alloy with 0.12wt% Sc, (c) unit triangle for identifying the crystallographic orientations

两种时效态热挤压板材的TEM形貌照片如图4所示。传统7N01铝合金热挤压板材中仍然存在少量的Al3(Zr, Ti)相(图4a),而含钪7N01铝合金热挤压板材中分布了许多的Al3(Sc, Zr, Ti)相,与基体依旧保持共格关系(图4d)。与均匀化处理后的组织相比,热挤压过程中高温和高应变的相互作用导致Al3(Zr, Ti)相和Al3(Sc, Zr, Ti)相发生了一定程度的粗化,其数密度和体积分数均有所下降。传统7N01铝合金热挤压板材中Al3(Zr, Ti)相数密度较低且分布不均匀,其分布的统计误差较大。因此,仅对含钪7N01铝合金热挤压板材中Al3(Sc, Zr, Ti)相进行统计,其数密度、平均直径和体积分数分别为1.9×1020m-3、41.4 nm和7.5×10-3。

图4b和4e显示了两种合金基体内分布着高密度的纳米富Zn, Mg相,主要呈椭圆状和棒状。对比可见,添加Sc对7N01铝合金时效析出相的分布特征无明显影响,这主要归因于:挤压板材中Sc主要以Al3(Sc, Zr, Ti)相形式存在,固溶在基体中的Sc含量非常少,而且Sc和主合金元素Zn, Mg不会结合产生析出相,因此Al3(Sc, Zr, Ti)相几乎不会影响7N01铝合金的时效析出动力学。图4c和4f为两种合金在<110>Al入射方向的电子衍射花样,2/3{220}位置处的衍射斑和基体点阵之间的衍射条纹表明两种合金中基体析出相主要为η′相[17]。

图4 时效态热挤压板材的TEM形貌和电子衍射谱:传统7N01铝合金的TEM形貌照片(a,b)和衍射花样(c);含钪7N01铝合金的TEM形貌照片(d,e)和衍射花样(f)Fig.4 TEM images and SAED patterns of aged hot-extruded plates: TEM images (a, b) and SAED pattern (c) of 7N01 aluminum alloy; TEM images (d, e) and SAED pattern (f) of 7N01 aluminum alloy with 0.12wt% Sc

3.3 时效态热挤压板材的拉伸性能

表3为时效态热挤压板材的室温拉伸性能。与传统7N01铝合金相比,含钪7N01铝合金具有较高的抗拉强度(UTS)、屈服强度(YS)和伸长率(Ef)。Sc的添加使7N01铝合金的抗拉强度由364升高为403 MPa,屈服强度由316升高为358 MPa。由于没有大尺寸再结晶晶粒的存在,在形变过程中晶粒的协调性更好,含钪7N01铝合金的伸长率稍高。图5为时效态热挤压板材拉伸断口的形貌。可见,两种合金的断口表面形貌差异不大,都由大量的等轴韧窝组成,同时存在一定比例的微孔粗化。因此,两种时效态热挤压板材的断裂模式都为塑性断裂。

表3 时效态热挤压板材的室温拉伸性能

图5 时效态热挤压板材拉伸断口形貌:(a)7N01铝合金,(b)含钪7N01铝合金Fig.5 Tensile fracture surfaces of aged hot-extruded plates: (a) 7N01 aluminum alloy, (b) 7N01 aluminum alloy with 0.12wt% Sc

3.4 Al3(Sc, Zr, Ti)相的作用机制

3.4.1 Al3(Sc, Zr, Ti)相的抑制再结晶机制

Al的层错能较高,局部位错易于结合形成全位错,促进了交滑移。因此,Al及其合金中很容易发生回复过程。通常,热挤压过程中累积晶格位错的重新排列导致动态回复,进而连续产生小角度晶界。然而,位错组成的小角度晶界的迁移促进了它们的碰撞和消除,不利于材料的耐再结晶性能。再结晶过程主要包括无应变核心或亚晶向周围基体的生长。然而,并非所有的亚晶都能成长为再结晶晶粒,只有大于临界形核尺寸的亚晶才能生长为再结晶晶粒。通常,临界形核尺寸可由Gibbs-Thomson方程来表示,如式(1)[18]:

Rc=4γGB/(PD-PZ)

(1)

其中,Rc为临界形核半径,γGB为弥散相钉扎的晶界能量,PD为存储变形能引起晶界迁移的驱动力,PZ为弥散相对迁移晶界的钉扎力。该公式表明临界形核半径RC与PD和PZ两者之间的差值成反比例关系。PZ可通过Zener钉扎方程进行评价,如式(2)[19]:

Pz=3fγGB/2r

(2)

其中,f为弥散相的体积分数,r为弥散相的半径。

均匀化处理后,含钪7N01铝合金中析出大量Al3(Sc, Zr, Ti)相。Al3(Sc, Zr, Ti)相由于高的反向畴界能及与α-Al之间存在共格应变[20],在热挤压时可以阻碍晶界和位错的运动。由表2可以计算出均匀化处理后传统7N01铝合金和含钪7N01铝合金中弥散相的f/r值分别为7.5×10-5和1.4×10-3nm-1。可见,添加Sc到7N01铝合金中使弥散相对迁移晶界的钉扎能PZ提升了近19倍,显著降低了PD和PZ的差值,进而提升了临界形核半径RC。在含钪7N01铝合金中,只有少部分亚晶满足再结晶形核条件,而绝大部分亚晶粒保持稳定存在。因此,含钪7N01铝合金热挤压板材几乎由完全的纤维结构组成,平均晶粒尺寸较小。

3.4.2 Al3(Sc, Zr, Ti)相的强化机制

Sc的加入虽然对7N01铝合金的基体析出相η′相分布特征影响较小,但随着Al3(Sc, Zr, Ti)相的形成,使得含钪7N01铝合金热挤压板材产生了明显的晶粒细化,进而强化合金。同时,由于大量细小、弥散且与基体共格的Al3(Sc, Zr, Ti)相的存在,同样会增加合金的强度(见表3)。由于对合金强化起主导作用的机制尚不清楚,利用相关强度计算,对两种强化机制的贡献进行评估。晶粒尺寸对屈服强度的贡献可由经典的Hall-Petch方程(式(3))表示:

σH-P=σ0+kd-1/2

(3)

其中,σH-P为材料的屈服强度,σ0为固有摩擦力,k为Hall-Petch斜率,铝合金的k值通常为0.04 MPa·m1/2[21],d为平均晶粒尺寸。晶粒细化导致屈服强度的增加量ΔσH-P可以被简化为式(4):

(4)

其中,d1,d2分别为传统7N01和含钪7N01铝合金热挤压板材的平均晶粒尺寸。将k值和热挤压板材的晶粒尺寸代入式(4),可以计算出细晶强化效果ΔσH-P为7 MPa。

弥散强化机制可分为位错剪切机制和位错绕过机制。当弥散相尺寸较小时位错剪切弥散相,而弥散相尺寸较大时位错只能绕过弥散相。关于Al-Sc合金以及Al-Sc-Zr合金的研究表明:Al3Sc或Al3(Sc, Zr)颗粒的直径大于4 nm时,弥散强化机制主要为Orowan位错绕过机制[16, 22]。本研究中,Al3(Sc, Zr, Ti)相的直径远大于4 nm,强化机制主要为位错绕过机制。Al3(Sc, Zr, Ti)相引起屈服强度的增加量ΔσOr可表示为式(5)[23]:

(5)

(6)

(7)

4 结 论

(1)经470 ℃/24 h均匀化处理后,含钪7N01铝合金中析出大量纳米Al3(Sc, Zr, Ti)相,其数密度、直径和体积分数分别为1.5×1021m-3、28 nm、1.9×10-2,显著高于传统7N01铝合金中Al3(Zr, Ti)相的数量。

(2)高密度的纳米Al3(Sc, Zr, Ti)相对迁移晶界的钉扎能较高,提升了再结晶形核的临界亚晶尺寸,进而抑制了热挤压过程中的动态再结晶,使含钪7N01铝合金几乎由完全的纤维结构组成。

(3)含钪7N01铝合金的抗拉强度和屈服强度较传统7N01铝合金提高了10.7%和13.3%,断后伸长率略有增加。添加Sc引起7N01铝合金的细晶强化和弥散强化效果分别为7和57 MPa,Al3(Sc, Zr, Ti)相的弥散强化效果更明显。