DCT变速箱原地换挡车辆抖动及噪声优化

张晓明,汪新云,赵忠伟 Zhang Xiaoming,Wang Xinyun,Zhao Zhongwei

DCT变速箱原地换挡车辆抖动及噪声优化

张晓明,汪新云,赵忠伟

Zhang Xiaoming,Wang Xinyun,Zhao Zhongwei

(泛亚汽车技术中心有限公司 驱动系统部,上海 201206)

介绍了DCT(Dual Clutch Transmission,双离合器式自动变速箱)的工作原理和DCT车辆原地换挡的基本原理及实现过程。针对DCT车辆原地换挡过程带来的车辆抖动及换挡噪声问题进行了根本原因分析,提出了对车辆换挡抖动及换挡噪声有较大影响的3个关键控制因子,基于正交试验法确认了3个控制因子的最佳参数水平,实车试验结果表明,优化后的DCT车辆,原地换挡车辆抖动和换挡噪声都有明显改善,实现了较好的原地换挡感受。

DCT;双离合器;原地换挡;正交试验法

0 引 言

DCT(Dual Clutch Transmission,双离合器式自动变速箱)将变速箱的奇数挡和偶数挡分别布置在与两个离合器所联接的两根输入轴上,通过精确控制两个离合器的分离与结合实现挡位切换。DCT变速箱具有换挡舒适、无动力中断、传动效率高等优点。新一代改良的湿式离合器进一步克服了原干式离合器容易过热、换挡顿挫等缺点,提高了变速箱的整体性能并扩大了应用范围。但离合器完全分离时也存在较大的拖曳力矩,特别是在冬季低温时,因为油液粘度较大,拖曳力矩的影响更为明显[1]。在此情况下,车辆原地换挡时会发生较大的抖动和换挡噪声。加之原地换挡时没有胎噪、风噪等其他噪声,任何微小的抖动和噪声都很容易被客户感知,引起客户抱怨。

基于对DCT的结构原理和原地换挡原理进行分析,明确了对DCT车辆原地换挡有较大影响的3个关键控制因子,并基于正交试验法快速确认了最佳组合方案,并对经过参数优化后的原地换挡控制策略进行了实车对比验证。

1 DCT变速箱工作原理及原地换挡过程分析

1.1 DCT的基本结构及工作原理

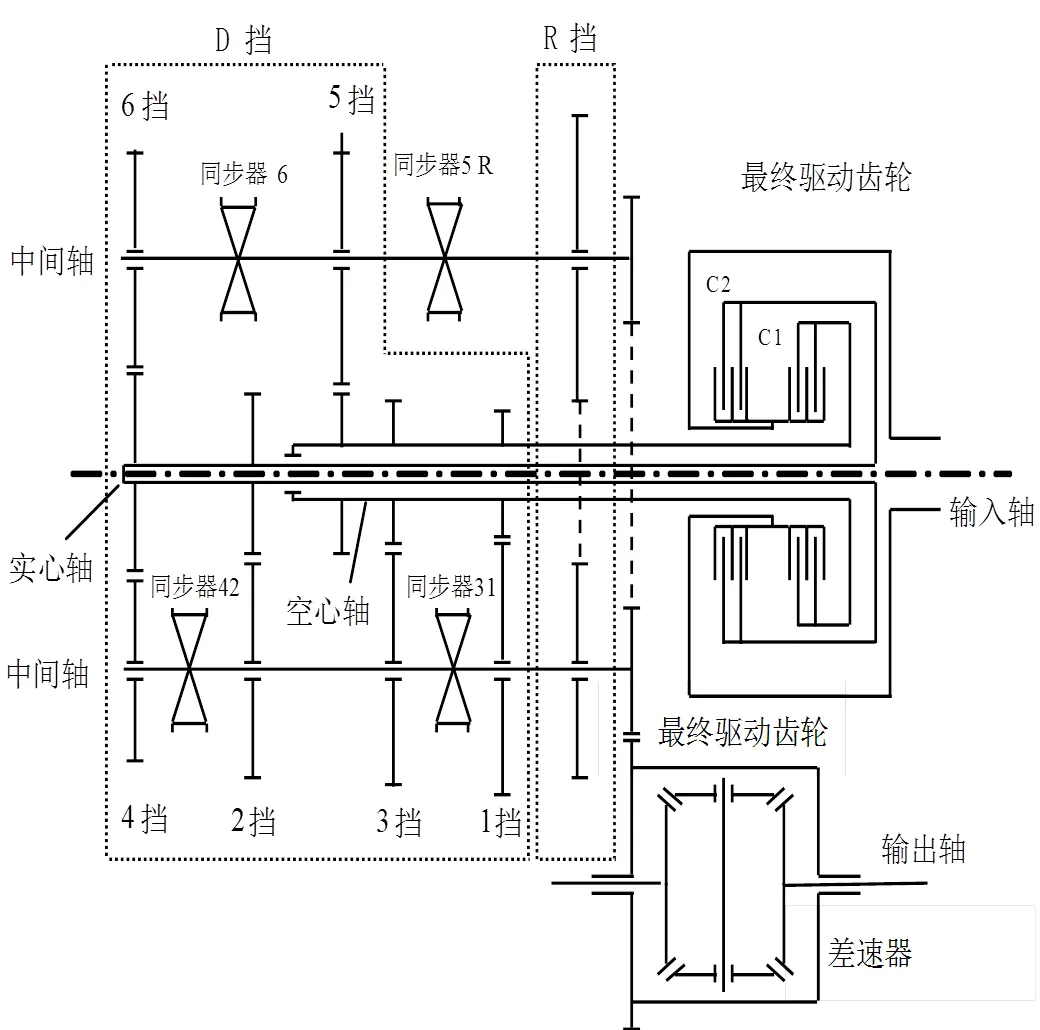

典型的6速、多片湿式DCT结构原理如图1所示[2]。为了实现动力换挡,将奇数挡和倒挡与离合器C1相连,偶数挡与离合器C2相连;C2的输出轴为一个实心轴,C1的输出轴为套在C2实心输出轴外的一个空心轴。正常行驶过程中始终有一套传动齿轮用于传递动力,而另外一套传动齿轮则根据换挡规律预先挂入下一个即将工作的挡位。

图1 DCT传动系统结构示意图

1.2 DCT同步器挂挡过程分析

DCT变速箱采用了与手动变速箱类似的同步器挂挡机构。要想实现同步器的摘挡和挂挡动作,首先需要通过分离离合器,断开与发动机的动力传递,然后通过液压系统或者电机系统推动换挡拨叉,换挡拨叉推动同步器齿套,进而通过滑块等机构推动同步环的动作实现摘挡和挂挡动作。

1.3 DCT原地换挡过程分析

车辆起步过程或者车辆停车入库等驾驶工况下,经常会有倒挡和前进挡的频繁切换操作。由于R挡和1挡均由离合器C1进行发动机动力传递;因此,在同步器挂挡设计上,不允许同时挂入1挡和R挡,以避免动力流冲突。挂入R挡后,R挡同步器处于结合状态,此时离合器C1处于半结合点状态,随时做好起步准备,以提高车辆起步响应速度。当换挡手柄从R挡切换到D挡后,离合器C1需要快速分离,以切断与发动机的动力传递,之后,挂挡机构通过换挡拨叉带动齿套等一系列动作摘掉R挡同步器,同时结合1挡同步器,挂入1挡。变速箱控制系统输入轴转速变化情况以及换挡拨叉实时位置等信息控制换挡拨叉的进给速度和进给力,并判断是否挂挡成功。在1挡成功挂入后,控制离合器C1结合压力到半结合点附近,为车辆起步操作做好准备。当满足起步条件后,离合器按照预先开发好的离合器控制策略,实现车辆的起步。

2 DCT变速箱原地换挡车辆抖动及噪声的机理分析

2.1 DCT变速箱原地换挡车辆抖动及换挡噪声

在冬季试验过程中,驾驶员抱怨在车辆R、D挡位切换时,经常发生抖动,同时还能听见明显的变速箱换挡噪声。原地换挡过程中发生的车辆抖动及换挡噪声不仅会降低客户的驾乘感受,同时会导致客户对变速箱耐久性、可靠性方面产生担忧,甚至导致客户因此退车等售后问题。

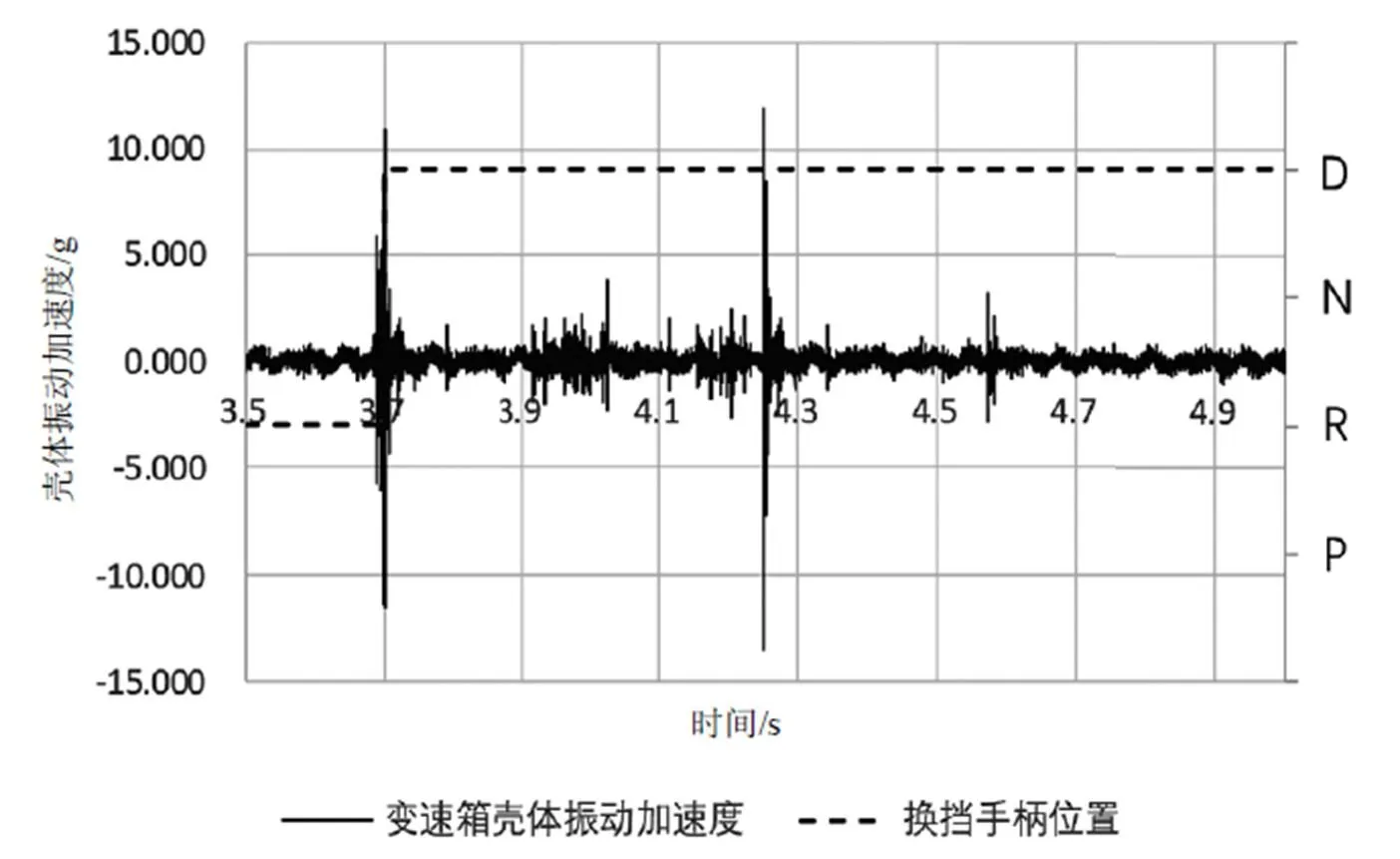

对抱怨车辆现场采集并分析NVH(Noise、Vibration、Harshness,噪声、振动及声振粗糙度)数据,发现客观数据反应的问题与驾驶员主观抱怨完全一致。如图2所示,图中虚线为变速器换挡手柄位置信号。在从R挡到D挡后大概0.55 s处,变速箱壳体上的振动加速度出现一个较大的峰值,最高点达到11.86。

图2 车辆原地换挡过程中的变速箱壳体振动加速度

2.2 DCT变速箱原地换挡车辆抖动及噪声机理分析

调查发现,该现象基本出现在早晨冷车状态,变速箱油温升高后该现象通常会减轻甚至消失。基于原地换挡过程分析可知,离合器的完全分离对原地换挡非常关键。与干式离合器相比,湿式离合器的拖曳力矩大,在温度低、油液粘度大时尤为明显,较大拖曳力矩导致离合器无法完全分离;因此,当R挡同步器摘到空挡后,在较大的离合器拖曳力矩的作用下,变速箱内部的空套齿轮会被发动机带动旋转。拖曳力矩越大,空套齿轮转速也越高。

对抱怨车辆进行实车数据采集分析,如图3所示。在离合器分离、R挡同步器摘到空挡后,输入轴被离合器拖曳力矩带动到488 r/min附近。在同步器挂1挡的过程中,车辆处于静止状态,同步环需要同步大概488 r/min的转速差,因此产生了车辆抖动以及换挡噪声。同步转速差越大,同步惯量越大,车辆抖动也越大[3]。

图3 原设计参数DCT原地换挡过程参数曲线图

3 DCT变速箱原地换挡车辆抖动及换挡噪声的优化解决措施

3.1 DCT变速箱原地换挡车辆抖动及噪声的影响因素分析

通过分析可知,要想减轻甚至消除车辆抖动及换挡噪声,需要将输入轴的转速降到最低,可以通过降低离合器拖曳力矩来实现。在变速箱油液粘度特性、离合器摩擦片结构设计及表面沟槽设计等硬件设计已经固化的情况下,有3种方法能够降低离合器拖曳力矩。

1) 延长同步器摘挡动作等待时间。

因为离合器压力传感器检测位置的压力与离合器内腔内部的压力具有一定的偏差,离合器内腔压力降低会滞后;因此,增大同步器开始摘挡动作时的延时参数可以确保离合器内腔压力降到最低水平。也就是说,在离合器压力降低到原先设定的压力值之后,增加等待时间,再进行同步器摘挡动作,这个参数称之等待时间,初始设计值为10 ms。

2)增大离合器泄油速率以实现快速降低离合器腔内压力。

离合器泄油速率可以通过调整离合器目标传递扭矩来实现。比如目标传递扭矩定义为-20 Nm,相比-10 Nm,要想尽快达到更低的目标传递扭矩,离合器泄油速率也会相应提高。需说明负扭矩是相对于半结合点作为基点(0 Nm)进行评估计算,不代表真实扭矩。同时需要注意,过快的离合器泄油速率可能导致出现负压力,这将可能对压力传感器造成永久性物理损坏。目标传递扭矩初始设计值为-10 Nm。

3)减少离合器冷却油流量。

湿式离合器需要强制冷却润滑,而冷却润滑油则进一步加大了离合器分离状态下的拖曳力矩[4]。在怠速阶段,离合器基本不传递扭矩,对冷却润滑的需求非常低。通过减少怠速工况下的冷却润滑油流量,可以降低离合器的拖曳力矩。离合器冷却液流量初始设计值为0.5 L/min。

3.2 基于正交试验法确认3个控制因子的最优数值

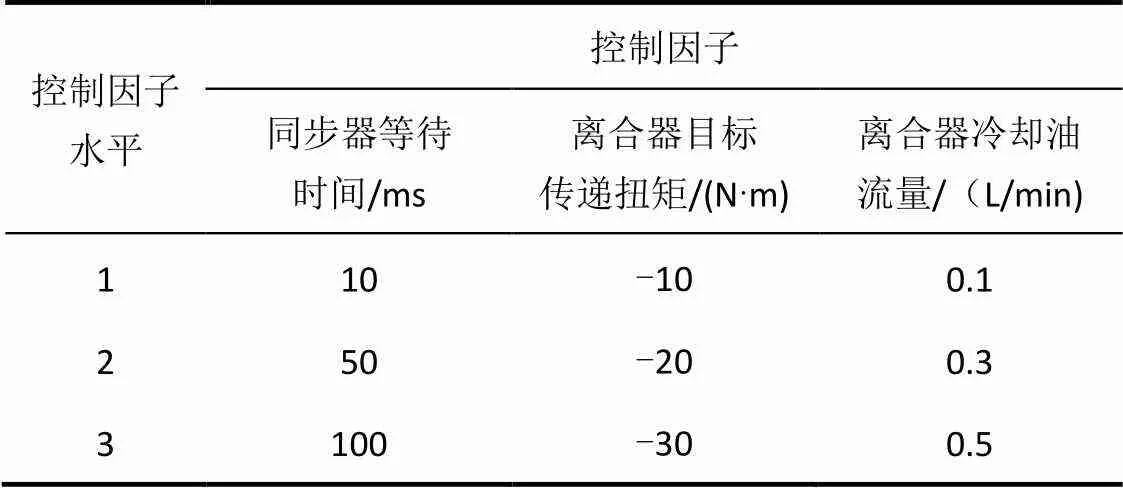

当目标系统过于复杂,控制因子数量多、多水平分布且有多因子干扰的情况下,试验次数也多。正交试验法是全过程的多目标优化[5],一共识别出3个控制因子,每个控制因子选取3个控制水平,同时考虑变速箱油液加注量误差这个干扰因子。基于正交试验法,选取L9(34)正交表安排试验,只需9次试验。控制因子及干扰因子选取及设定见表1和表2。

表1 控制因子选择及水平设定

干扰因子选择油液加注量,分别选取设计参数的上下偏差,即公差±100 ml。

表2 干扰因子选择及水平设定 ml

注:干扰因子为润滑油量。

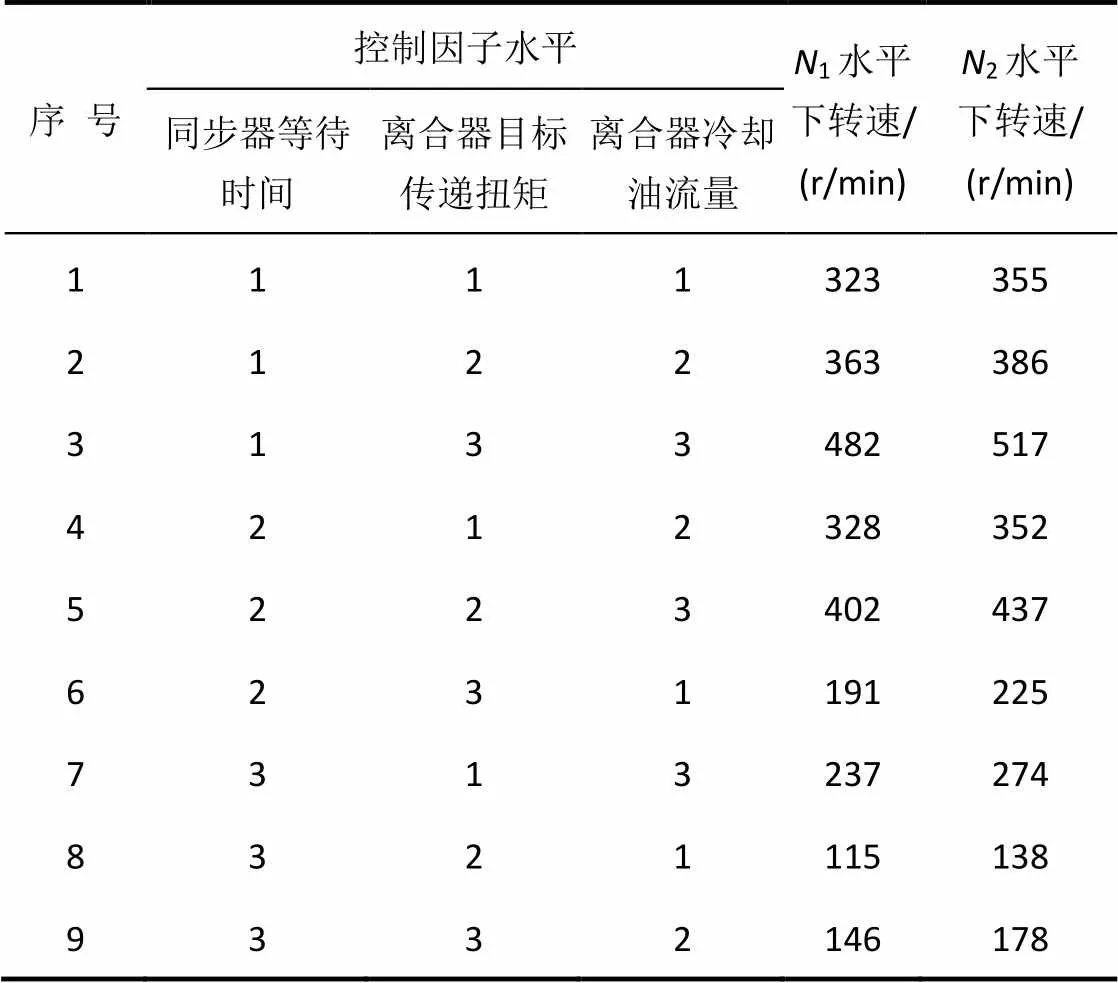

基于正交试验组合,在车辆上进行测试,记录对应输入轴转速波动量。试验结果见表3。

表3 DCT车辆原地换挡输入轴转速波动正交试验结果

注:干扰因子1、2水平所对应数值为输入轴转速波动。

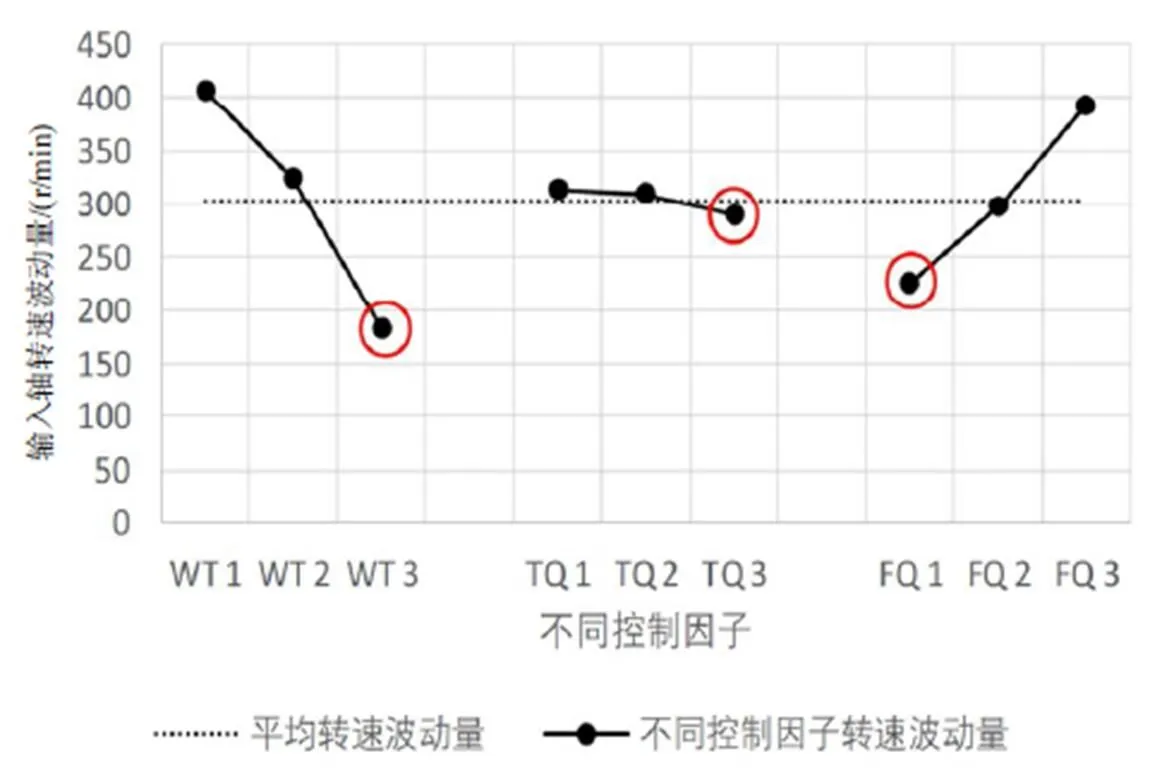

基于试验结果,分析得到每个控制因子的贡献度,如图4所示。选取控制因子水平3、3、1组合方案可以实现最小的输入轴转速波动。但是考虑到离合器目标扭矩贡献度较低,且较快的离合器泄油速率可能带来负压力,影响压力传感器的寿命等,最终优化参数为3、1、1组合方案。

注:WT1为同步器等侍时间这一控制因子水平1;WT2为同步器等侍时间这一控制因子水平2;WT3为同步器等侍时间这一控制因子水平3;TQ1为离合器目标传递扭矩这一控制因子水平1;TQ2为离合器目标传递扭矩这一控制因子水平2;TQ3为离合器目标传递扭矩这一控制因子水平3;FQ1为离合器冷却油流量这一控制因子水平1;FQ2为离合器冷却油流量这一控制因子水平2;FQ3为离合器冷却油流量这一控制因子水平3。

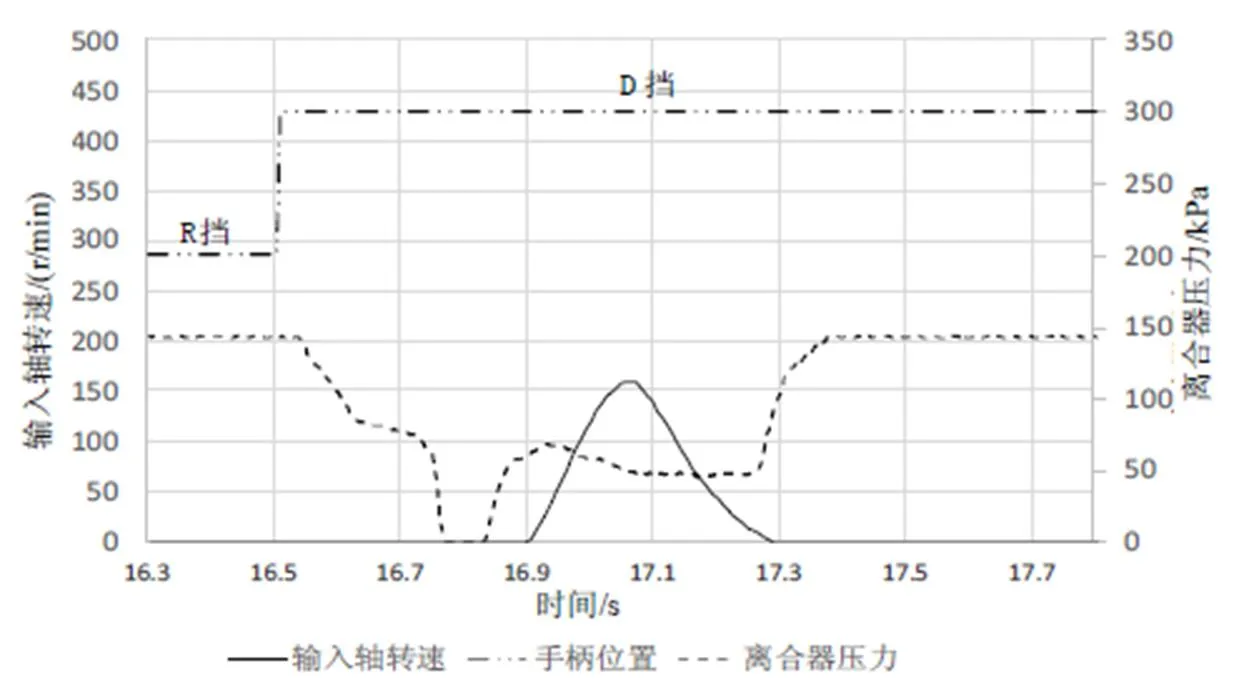

3.3 优化方案的整车验证

基于得到的优化结果对变速箱的标定参数进行优化并实车验证。整车验证依然确保变速箱油温保持在0℃附近。验证结果表明,无论是主观评估还是客观数据,原地换挡过程的车辆抖动及换挡噪声得到了明显改善,如图5所示。输入轴转速波动为160 r/min,与初始设计相比,下降了 328 r/min,降低了同步器的同步转速,基本消除了换挡过程中车辆抖动以及换挡噪声。同时,同步转速差变小,缩短了同步器同步时间;因此,虽然增大了等待时间,但总换挡时间并没有增加,即不会影响整车原地换挡的动态响应时间。

图5 参数优化后的DCT原地换挡过程参数曲线图

整车优化后,实际换挡过程中变速箱壳体振动加速度数据如图6所示。基于NVH客观数据可见,壳体振动加速度最大值从11.86下降到2.67,换挡噪声得到了有效改善。

图6 优化后DCT车辆原地换挡变速箱壳体振动加速度

4 结 论

基于DCT的结构原理,分析论述了DCT变速箱车辆原地换挡过程的动作原理,针对原地换挡过程中出现的车辆抖动及换挡噪声问题进行深入分析,找出对该问题有较大影响的3个关键控制参数。基于正交试验法,确认了符合整车实际需求的最佳参数组合;经过实车验证,证明了优化后的组合参数可以明显改善DCT变速箱车辆原地换挡过程的车辆抖动和换挡噪声,改进了原地换挡感受,对于改善车辆原地换挡的NVH表现有现实指导意义。

[1]孙贤安,焦伟. 双离合器式自动变速器低温静态进挡控制策略[J]. 上海汽车,2014(2):24-26,30.

[2]Kulkarni M,Shim T,Zhang Y. Shift Dynamics and Control of Dual-Clutch Transmissions[J]. Mechanism and Machine Theory,2007,42(2):168-182.

[3]翁晓明. 湿式双离合器变速器换挡品质的研究[J]. 汽车工程, 2009,31(10):927-931,956.

[4]潘强强,吴光强,罗少华,等. 湿式双离合器带排转矩研究[J]. 农业装备与车辆工程,2015,53(6):16-19.

[5]何月娥.农机试验设计[M]. 北京:机械工业出版社,1986.

2019-05-06

U463.212.03

A

10.14175/j.issn.1002-4581.2019.04.009

1002-4581(2019)04-0032-04