凝水加热器放汽管失效分析

刘 亮

(安徽省特种设备检测院,安徽 合肥 230051)

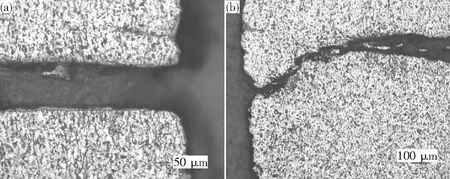

某加热器放气管规格为φ25 mm×3 mm,材质为20G。在使用过程中,出现开裂失效现象,如图1所示。对开裂管段进行金相检验、硬度和扫描电镜及能谱分析,进行失效分析,查找导致开裂失效的原因[1-2]。

1 理化检验

1.1 金相观察

从失效样品中裂纹开口处切取试样,经打磨抛光后,用4%硝酸酒精溶液腐蚀,制备金相样品,显微组织如图2所示。裂纹附近组织为:F+P,珠光体区

图1 加热器放气管开裂Fig.1 Cracking of steam outlet pipe of heater

域中的碳化物开始分散,珠光体形态明显,球1级,晶粒度6级。图2(b)中可见裂纹沿管内壁贯穿整个管体,且由内壁至外壁方向裂纹宽度收窄,裂纹末端较为尖锐,裂纹的内部氧化物清晰可见[3-5]。

(a)内壁附近200×;(b)外壁附近100×图2 试样金相组织(a)near the inner wall 200×;(b)near the outer wall 100×Fig.2 Microstructure of the sample

1.2 SEM及ESD分析

利用扫描电子显微镜,对管子内壁、未贯穿裂纹截面和主裂纹断裂面进行微区组织SEM及ESD分析。图3为管子内壁的扫描电镜形貌,由图可见,在管内壁有多条裂纹存在,且呈网状分布,标记1裂纹沿管子周向延伸,标记3裂纹部分沿管外壁方向延伸,并且具有一定的深度裂纹端较为尖锐,标记2裂纹沿管子轴向扩展。

(a)41×;(b)140×图3 管内壁SEM形貌Fig.3 SEM morphology of the inner wall of tube

图4为未贯穿裂纹附近的形貌,观察发现管内壁有多条裂纹存在,与图3结果吻合,裂纹起源于管子内壁,向外壁方向扩展,裂纹附近组织为F+P,裂纹内填充有致密氧化物。对填充的氧化物进行能谱分析,结果显示为铁的氧化物,O/Fe原子比为1.33,符合Fe3O4的原子比例。

图5为贯穿裂纹断裂面表面形貌,图中可见内壁附近为裂纹形成区,管壁方向中间位置为裂纹扩展区,外壁附近为断裂区。对形成区、扩展区和断裂区选三处位置分别进行能谱分析,结果如表1所示,形成区O/Fe原子比为1.39,近似Fe3O4的原子比例,扩展区O/Fe原子比为1.48,近似Fe2O3的原子比例;断裂区在近外壁的位置,受表面杂质元素影响,氧和铁的原子比偏离正常铁氧化物的范畴。

1.3 硬度检测

利用台式布氏硬度计,在金相试样表面进行布氏硬度检验。检测结果为:管子硬度134 HB,测试结果符合标准DL/T 438—2016《火力发电厂金属技术监督规程》中对20G的硬度规定[6]。

(a)裂纹形貌38×;(b)裂纹形貌 1000×;(c)能谱图4 未贯穿裂纹SEM形貌及能谱(a)crack morphology 38×;(b) crack morphology 1000×;(c) energy spectrumFig.4 SEM morphology and energy spectrum of non-penetrating cracks

图5 贯穿裂纹表面SEM形貌Fig.5 SEM morphology of the surface of penetrating crack

序号元素原子百分比O/Fe原子比ESD.1O46.15Fe33.08C20.36Mn0.411.39ESD.2O46.95Fe31.74C21.311.48ESD.3O38.62Fe20.26C40.21Si0.53Ca0.381.9

2 试验结果分析

该管段组织无明显异常且硬度符合相关标准要求。管子周向只有一条裂纹贯穿内外壁,并且存在多条未贯穿裂纹。贯穿裂纹形成于管内壁,向外壁方向穿晶扩展,裂纹扩展区有明显的层叠状痕迹。未贯穿裂纹内部填充有致密的氧化物,裂纹末端尖锐,具有较强扩展性。管子内壁有一层氧化物,氧化物上分布着不同方向的裂纹,管内壁多种方向的裂纹基本已经扩展到母材中。经能谱判断,管内壁氧化物和未贯穿裂纹中的致密氧物为Fe3O4,而裂纹形成区和断裂区氧化物近似Fe2O3俗称“铁锈”,是铁在空气中氧化的产物,生成不需要很高的温度,而Fe3O4是在高温下形成的致密氧化物。加热器放汽管工作温度约110 ℃,工作压力约0.6 MPa,在此工作温度和压力下较难形成Fe3O4。因此,管子内壁裂纹是在制造过程中产生,属于制造缺陷。

3 结论与建议

放汽管制造过程中工艺控制不当导致内壁产生裂纹,裂纹末端尖锐具有很强的扩展性,管子服役过程中裂纹向外壁方向扩展,最终贯穿内外壁导致开裂失效。

建议加强加热器放汽管产品入厂质量验收,对钢管进行涡流检查,内壁有原始缺陷的管子严禁使用;择机更换现役凝水加热器放汽管,避免存在裂纹的管子继续服役导致泄漏。