汽车座椅安全带固定点强度分析及骨架轻量化设计

符大兴 李登云 刘华官 莫先培 韦晶晶

1.上汽通用五菱汽车股份有限公司 广西柳州市 545007 2.武汉理工大学 汽车工程学院 湖北省武汉市 430070

1 引言

汽车座椅是影响整车安全性的重要部件之一,它直接关系到乘员的乘坐舒适度和乘车安全性。座椅安全带系统在汽车被动安全上起着重要的作用,汽车安全带固定点强度是保证安全带系统有效工作的基础。本文通过对汽车座椅安全带固定点进行试验,建立了安全带固定点强度的CAE模型并对其进行分析,对通过法规要求的座椅骨架进行轻量化设计并进行强度分析,最后进行安全性能试验验证。

2 安全带固定点试验

根据现行GB14167-2013《汽车安全带安装固定点标准要求》,车辆在投产前需对座椅安全带固定点进行强度试验,法规规定该过程是一种准静态、非线性问题,在60s内对固定点加载的载荷需达到规定的值,且保持在0.2秒以上,在此期间安全带不得从安装固定点脱落,固定点周围允许产生永久变形。

3 安全带固定点的强度分析

3.1 有限元模型的建立

本次研究选择某车型中排左独立座椅安全带固定点模型进行强度分析,考虑到中排座椅安全带固定点在车身,采用壳单元建立白车身有限元模型,其单元网格尺寸大小定为10mm。此外,在符合精度要求的条件下,再针对安全带固定点的受力情况,在局部优化安全带固定点受力区域的网格,本文中白车身钣金件之间的焊点均是采用Beam单元,座椅骨架模型有81760个单元,87434个节点。有限元模型如图1所示。

3.1.1 加载方法

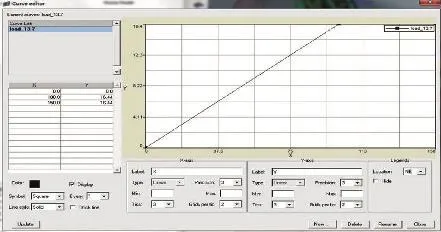

据法规 GB-T14167—2006要求,三点式安全带加载装置分别施加13.5KN的力,由于本文研究的中排座椅下固定点位于座椅上,因此还需要对该座椅施加大小等同于座椅质量20倍且作用于座椅质心的力,由于该车型中排左座椅14.1Kg,因此20倍重力施加2764KN;该车型中排右座椅16.9kg,因此20倍重力施加3312KN。加载方向与水平线成10°±5°且沿车辆纵向中心平面向前。载荷在100ms内缓慢加载至100%,之后保持至模型收敛。约束条件为约束车身横截面处六个方向上的自由度。载荷加载如图2所示。

3.1.2 评价指标

(1)安全带安装固定点及周围区域允许塑性变形,但不能发生断裂或者损坏。

(2)如果上固定点在座椅上,则试验期间,上有效固定点前移量不能超过R点。

图1 有限元模型

图2 加载曲线

3.2 CAE分析

有限元分析方法主要有隐式和显式两种,而汽车安全带固定点属于准静态问题,虽然准静态问题用隐式分析方法精度比较高,但在涉及不稳定以及复杂的接触问题时很难得到收敛的解。而采用Ls-Dyna显示动力学软件解决此类问题,能解决各种复杂的接触问题并能够容易得到收敛的解。因此本研究采用Ls-Dyna非线性显示分析方法进行求解。

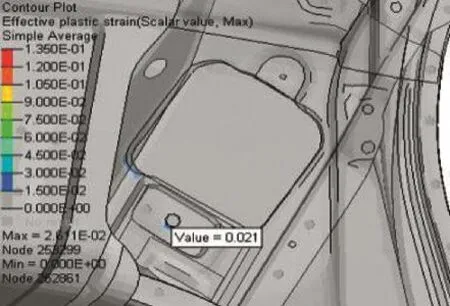

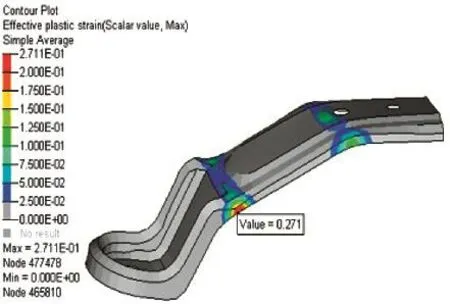

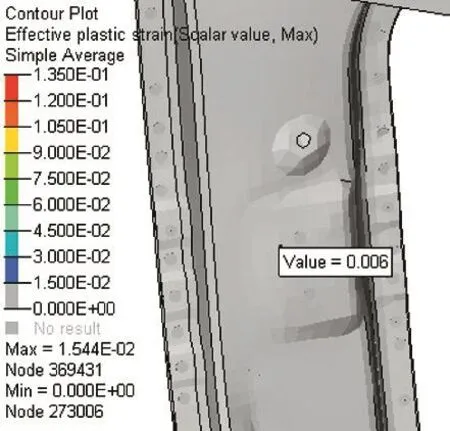

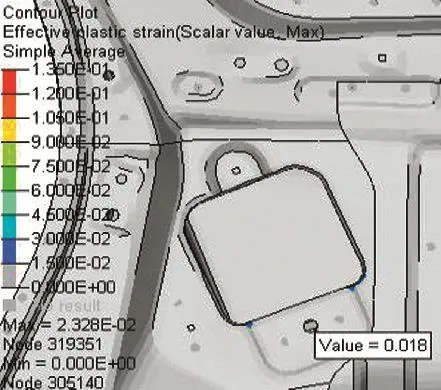

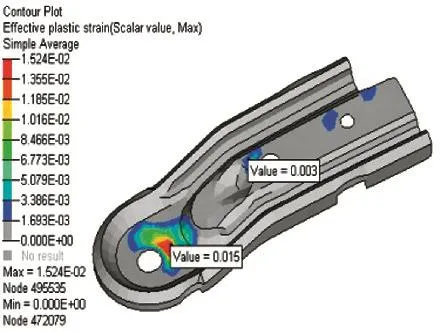

根据Ls-Dyna求解结果,利用Hyperview后处理软件中查看分析结果。根据评判准则,座椅应变小于0.2认为材料安全;应变0.2-0.25应给予关注,认为安全裕度不足;应变0.25-0.3应提出预警,认为风险很大;应变大于0.3认为材料将失效。如图3所示,主驾座椅安全带上固定点处的最大应变为0.003,失效风险较小,满足准则要求。如图4所示,主驾卷收器安装点处的最大应变为0.021,失效风险较小,满足准则要求。如图5所示,主驾座椅左后脚安装点处的最大应变为0.271,有失效风险,应对其进行改进。如图6所示,副驾座椅安全带固定点处的最大应变为0.006,失效风险较小,满足准则要求。如图7所示,副驾座椅卷收器处的最大应变为0.018,失效风险较小,满足准则要求。如图8所示,副驾座椅左后脚最大应变为0.015,失效风险较小。

图3 主驾安全带上固定点应变

图4 主驾座椅卷收器应变

3.3 改进方案

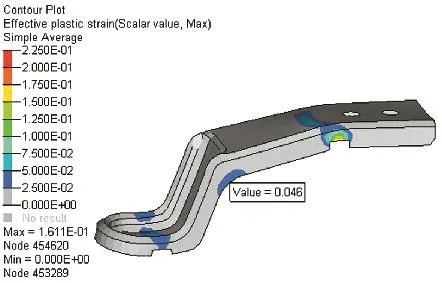

通常改善座椅安装脚的方法有增加厚度或者改变材料,而增加厚度会改变整车重量,改变材料会增加成本。为了控制整车成本与车重,采用局部加厚的方式来增加座椅左后脚处的强度,座椅左后安装脚处的材料由SCM435改为QSTE420,厚度由2.5mm改为3.0mm,如图9所示。对改进后的模型重新进行安全带固定点的强度分析,如图10所示,计算应变0.046,而抗拉应变为0.2,故安全带固定点的强度满足要求。

图5 主驾座椅左后脚应变

图6 副驾座椅上固定点应变

图7 副驾座椅卷收器应变

图8 副驾座椅左后脚应变

图9 改进模型

图10 改进应变

4 座椅骨架的轻量化

4.1 轻量化设计方法

从以上分析来看,该车型中排独立座椅符合国家相关法律法规中对于强度的规定。但是座椅质量较大,不利于整车的燃油经济性。因此对强度满足要求的汽车座椅进行轻量化设计是非常必要的。

对座椅骨架的轻量化设计主要有两种方法[2]:替换材料和结构优化。材料替换是用新材料或者合成材料替换原有的钢材;结构优化是对整个座椅进行全新的设计。本研究主要采用结构优化和替换材料的方法进行座椅的轻量化设计。

4.2 轻量化设计及分析

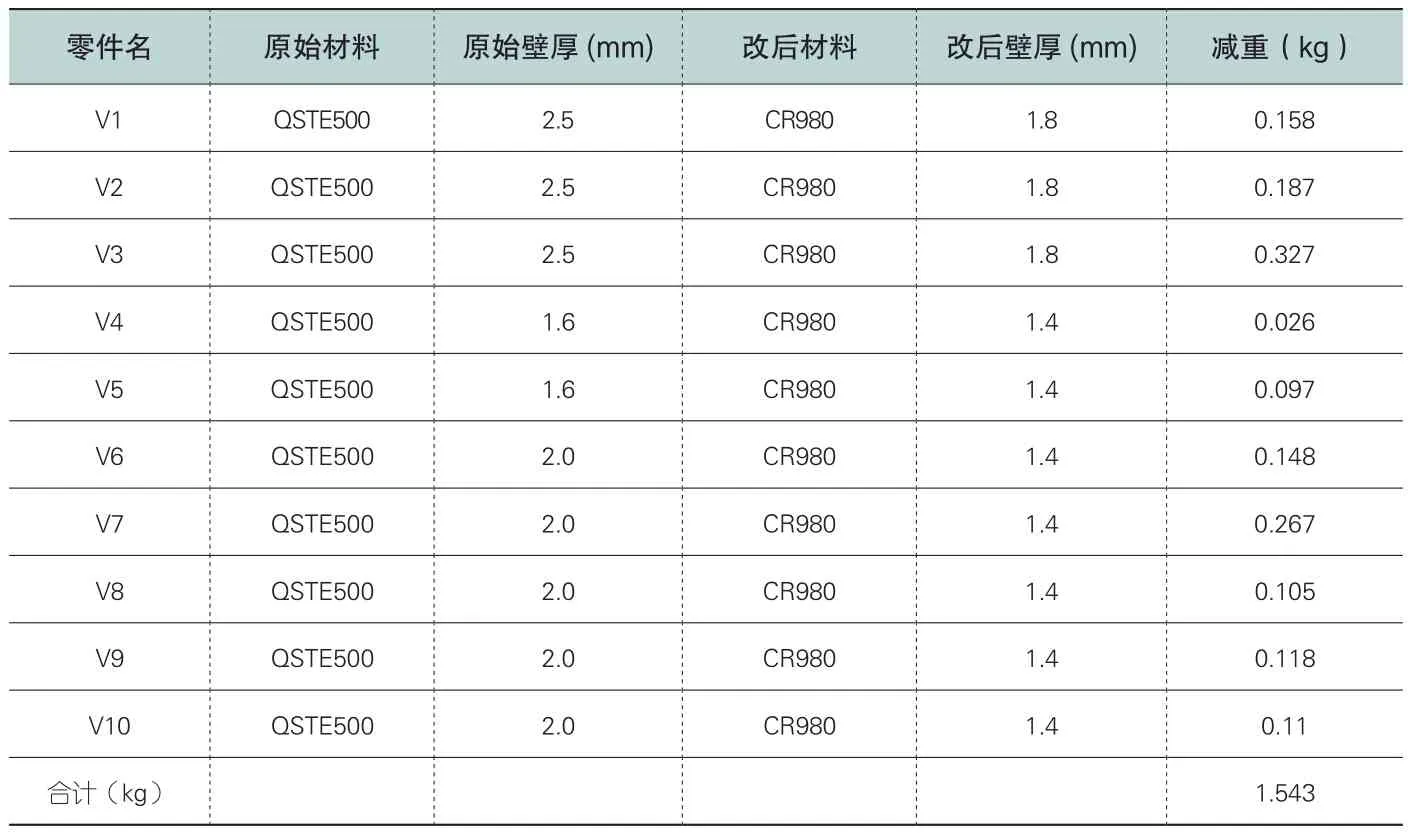

本文选取某车型中排独立座椅作为优化对象,通过迭代计算,可获得优化后座椅数模,如图11所示。减重明细表如表1所示,零件V1到V10的材料均由QSTE500改为CR980,其中V1到V3的V3实物壁厚由2.5mm改为1.8mm,V4和V5的壁厚由1.6mm改为1.4mm,V6到V10的壁厚由2.0mm改为1.4mm。各零件合计减重1.543kg,减重后的座椅质量比原来减轻了4.9%。

图11 减重部分座椅模型

4.3 强度验证

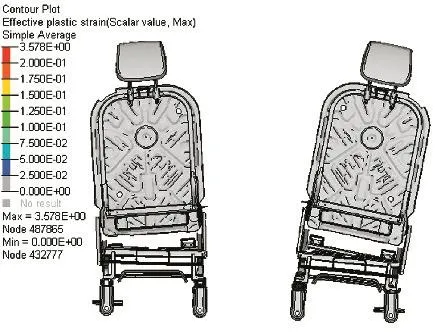

为了验证优化后的座椅强度,对其进行CAE分析,经过迭代计算可获得应变图,如图12所示,应力分布较为均匀,各部件均无失效风险。说明减重方案是合理的。

图12 减重后座椅应变

图13 座椅前部固定

5 座椅安全性能试验

依照GB141667-2013《汽车安全带固定点、ISOFIX固定点系统及上拉带固定点》和GB15083-2006《汽车座椅、座椅固定点装置及头枕强度要求和试验方法》对座椅安全带固定点进行拉力试验,验证减重后的座椅是否满足法规要求,测试了安全带固定点强度以及座椅骨架的强度。

实验结果如图13所示,当载荷加载到188%时,座椅骨架在安全带固定点、滑轨处等无断裂,强度满足要求,所以此减重方案是可行的。

6 结论

本文研究了某车型中排独立座椅的安全性能,对安全带固定点强度进行分析并对其强度通过国家相关规定的座椅进行轻量化设计,实现座椅减重1.543kg。并对减重后的座椅安全带固定点的强度以及座椅骨架强度进行安全性能试验。试验加载过程中滑轨等部件无明显变形,安全带固定点无断裂现象,说明减重可行,可作为实际生产的理论参照。

表1 各零件减重明细表