聚驱螺杆泵井合理转速设计的影响因素分析及试验

杨盼盼(大庆油田有限责任公司天然气分公司)

螺杆泵采油是油田开发过程中有效的机械采油方式之一。近年来,地面驱动螺杆泵因其技术优势和经济优势,在聚驱开发中也逐步得到推广应用。试验表明,结合油井的工况水平和泵的不同使用时期,选择螺杆泵的合理转速,对泵效、泵的寿命及其高效节能优势的发挥尤为重要。通过现场应用试验,对螺杆泵合理的转速范围和相关因素进行了分析和探讨。

1 转速与油井工况的关系

螺杆泵的转速设计应与油井的运行工况相匹配,油井的不同工况对螺杆泵的转速设计有不同要求,下面通过螺杆泵井主要工况参数扭矩来进行分析说明。

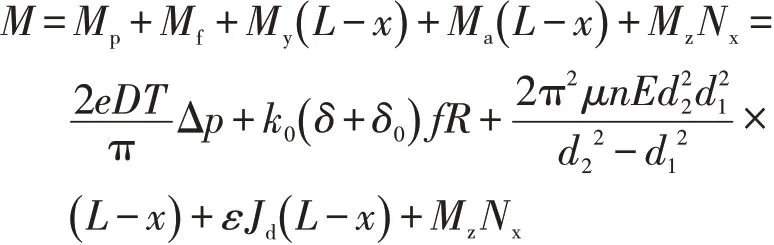

螺杆泵扭矩可按下式计算[1]:

式中:Ma——加速度引起的惯性扭矩,N·m;

Mp——举升扭矩,N·m;

Mf——定转子摩擦扭矩,N·m;

My——油管中液体对单位长度油杆的摩擦扭矩,N·m;

Δp——泵吸入端与排出端压差,MPa;

ε——转动角加速度,rad/s2;

Jd——单位长度杆柱的转动惯量,kg·m;

d1——抽油杆直径,mm;

d2——油管内径,mm;

n——螺杆泵转速,r/min;

E——螺杆泵的螺杆偏心距,m;

D——螺杆泵的螺杆断面直径,m;

T——螺杆泵的衬套导程,m;

e——泵结构参数;

μ——液体黏度,m2/s;

k0——定子橡胶刚度,(N·m)/mm2;

δ ——衬套橡胶因热溶胀增加的过盈量,mm;

δ0——定转子间初始过盈值,mm;

f ——定转子间的摩擦系数;

R——转子断面半径,mm;

Mz——单个扶正器的摩擦扭矩,N·m;

L——泵挂深度,m;

x——某点距地面高度,m;

Nx——在深度x 以下的扶正器个数。

Mp和Mf为螺杆泵主要扭矩,并且随转速和液体黏度增大而增大。黏度较大时,转速过高,不仅会引起泵的机械损失增大,而且会对抽油杆的强度造成一定的影响;所以,当抽汲液体的黏度较高时,泵转速应降低些。

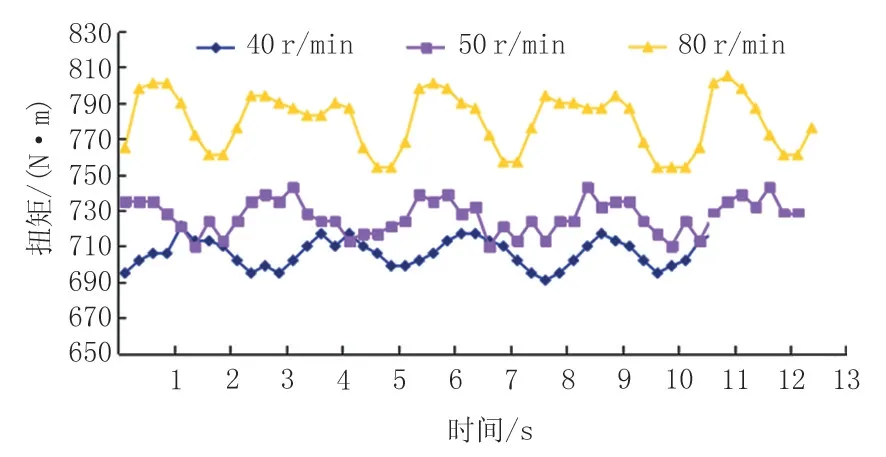

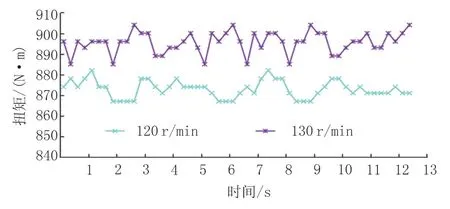

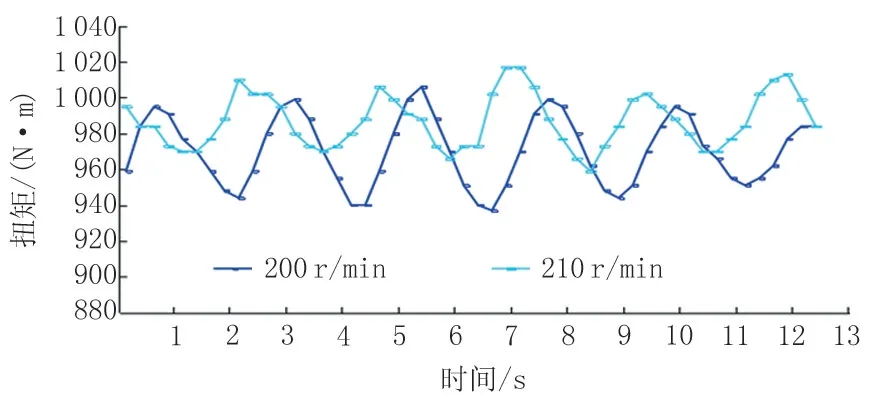

图1~图3为现场测试不同泵型在不同转速下的扭矩变化曲线。由图1~图3可知,随螺杆泵转速的增大,杆柱的扭矩逐渐增大;其次,在螺杆泵井运行过程中,由于受液体黏度、定转子摩擦状态等不断变化的影响,抽油杆柱的扭矩并非平稳的,而是存在一定的振动,这种振动变化综合反映了井下抽油杆、定子、转子等运行工况的平稳性。

从螺杆泵扭矩实际测试结果看,以GLB800 螺杆泵实测扭矩变化为例,在较高转速(80 r/min 左右)下,螺杆泵井运行工况明显不如较低转速(40~50 r/min)下运行平稳,其中40 r/min 转速下实测扭矩最为平稳。相同工况条件下,较低转速下的螺杆泵扭矩波动幅度要低于高转速。

从螺杆泵的结构动力学方面看,一定存在合理的转速范围,因为在此状态下可以避开抽油杆的扭转振动和横向振动的固有频率,以免产生共振,从而保证螺杆泵运行的平稳性[2]。

图1 GLB800螺杆泵不同转速下实测扭矩变化曲线

图2 GLB300螺杆泵不同转速下实测扭矩变化曲线

图3 GLB150螺杆泵不同转速下实测扭矩变化曲线

2 转速与油井能耗的关系

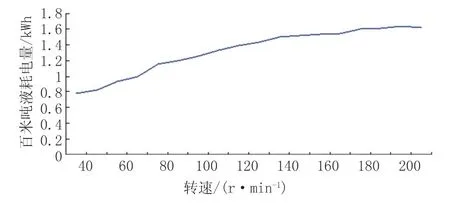

现场选取GLB800 螺杆泵井,分别测试了从40~210 r/min 不同转速下的有功功率。由图4 可知,随转速的逐渐增大,螺杆泵的能耗水平逐渐上升。

图4 百米吨液耗电量随螺杆泵转速变化关系曲线

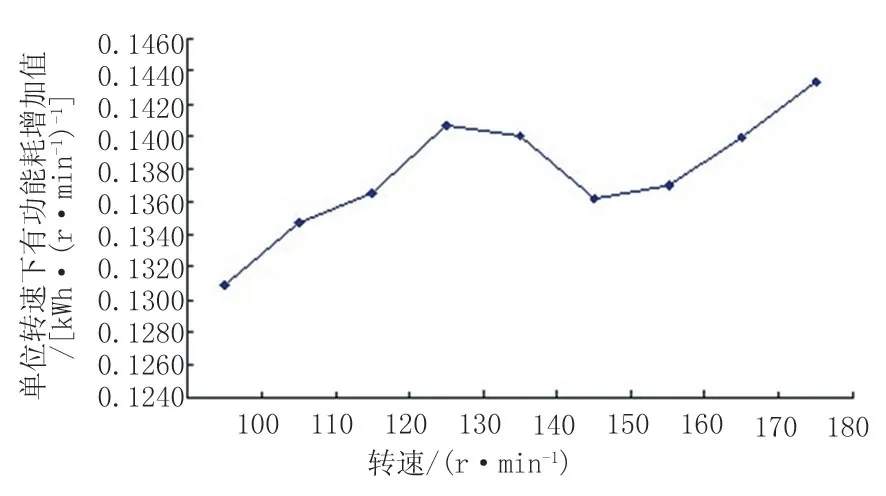

同时绘制单位转速下有功能耗增加值随转速变化的曲线(图5)。在不同转速条件下,增大单位转速的能耗变化趋势表明,在较高转速范围内,增大单位转速而增加的能耗要比较低转速范围内大;说明在满足生产需要的条件下,应在较低范围内调整螺杆泵转速,可以进一步降低因大幅度提高转速所带来的能耗明显增加。

图5 螺杆泵转速增加与能耗变化曲线

以GLB800 型螺杆泵为例,在转速为140~150 r/min 的条件下,螺杆泵增加单位转速所对应的能耗增加趋势较为平缓;说明从减缓能耗增加幅度方面考虑,应在此范围内设计螺杆泵的合理转速。

3 合理转速分析

综上所述,螺杆泵转速对抽油杆扭矩、运行能耗、泵效、流体摩擦压降等均有影响,必须综合考虑各种因素来选取其合理转速。以螺杆泵泵效与转速的关系(图6)为例,容积效率会随着转速增大而增大,机械效率则会随着转速增大而降低[3]。对于定子橡胶具有较好的溶胀特性的螺杆泵,随使用时间增加,容积效率可逐渐增加。因此,可在应用初期低转速运行,避免因螺杆泵转子旋转产生的自动升温和压缩疲劳导致定子橡胶老化,同时又能降低流体的摩擦压降[4],后期逐渐提高转速,从而提高泵效。

图6 不同条件影响下转速与泵效的关系曲线[5]

4 结论

1)影响螺杆泵合理转速的因素较多,选取合理转速范围时,应综合考虑抽油杆扭矩、运行能耗、泵效等因素与螺杆泵转速的关系。

2)根据螺杆泵转速与抽油杆扭矩的变化关系,确定合理转速调整范围,可以避开抽油杆的扭转振动和横向振动的固有频率,减少共振产生,从而保证螺杆泵稳定运行。

3)试验表明,在满足采油井生产需要的前提下,应在较低的转速范围内调整螺杆泵转速,可以有效降低螺杆泵运行能耗,保证较高泵效。