常减压装置节能改造效果分析

夏洪亮 李春晓(江苏新海石化有限公司)

随着进口原油使用资质政策的落地,国内常减压装置原料总体向轻质化发展。为了适应原料性质的重大变化,使江苏新海石化有限公司(以下简称新海石化)常减压装置发挥最大潜能,公司组织设计院专业人员和常减压车间管理人员深入分析装置运行现状,针对原料油轻质化趋势采取有效的改造手段消除装置运行瓶颈,实现了节能降耗的目的。

1 装置运行现状

新海石化3.0×104t/a常减压装置由青岛海工英派尔公司承担主体设计。设计采用闪蒸塔、常压塔、汽提塔、减压塔流程。装置原设计原料为380#燃料油和塔里木原油,设计综合能耗为508.50 MJ/t,运行能耗为398.34 MJ/t。

自2018 年新海石化取得进口原油权并获得使用配额以来,外采原料主要为卢拉、ESPO、吉拉索、LAPA 等轻质原油,装置加工负荷很难达到3.0×104t/a的设计值,原料油轻质化带来的主要限制因素为:石脑油收率高,常压塔顶超负荷,限制装置加工量;电脱盐调整手段欠缺,运行电耗高;换热网络偏离设计,Ⅱ段及Ⅲ段换热热源严重不足,换热终温低;减压段受限于装置处理量,侧线拔出变化大影响换热网络及换热效果;常压炉超负荷,炉温达到设计上限;装置整体处理量低导致综合能耗超高,各能源介质单耗高;装置循环水单耗水平低,单耗居高不下。

2 改造方案

2.1 闪蒸工艺改初馏工艺

对原设计的闪蒸工艺进行初馏工艺改造,以满足原料轻质化的趋势要求。原料经换热后达到210 ℃进入初馏塔,初定油气与原油换热至83 ℃后进入复合型蒸发式空冷器,冷凝至40 ℃进初顶产品回流罐实现气液分离,气相去瓦斯压缩机,液相经初顶产品及回流泵分两路出装置和回流至塔内。

2.2 智能电脱盐应用

通过引进智能响应变压器及配套的PLC智能控制柜,达到电脱盐智能控制的目的,实现脱盐效果和节能降耗的目标。

2.3 换热网络优化

脱前换热增加初顶油气原油换热器2台回收塔顶油气热量;增加常一中换热器2台回收一中热源并降低回流温度;脱后原油与减一中换热器增加3台回收减一中热量并进一步降低回流温度;脱前原油与渣油换热器E2620 增加1 台回收热量并降低渣油外送温度,降低水冷负荷;并对渣油换热器E2621 增加脱后换热流程,方便灵活控制脱前温度。

2.4 加热炉及附件改造

常减压炉燃烧器改用高效低氮燃烧器[1],更换高效空气预热器及配套风机。

2.5 循环水二次利用

对减压平台、减一中水冷等冷却深度要求相对高的回水引进冷却深度要求低的水冷进行二次利用。实现降低循环水单耗的同时保证循环水流速及延长水冷运行周期。

3 节能改造效果分析

本次节能改造后,加工轻质原料满负荷运行受限问题得到解决。换热终温有所提高,相关中段回流热量得到回收,回流温度得到有效控制,加热炉热效率明显提高,循环水单耗降到历史最低。

3.1 闪蒸工艺改初馏工艺效果

改造完成后,装置运行结果如下:

1)在50%~110%操作弹性时,能够安全、稳定地长期操作运行;

2)在操作弹性范围内,压降小于30 kPa;

3)塔盘选用26层高效立式传质塔盘;

4) 塔顶温度为100 ℃,空冷出口温度为40 ℃。

改造后常减压装置陆续加工了卢拉、卡斯蒂拉、LAPA、ESPO 等轻质原油,初馏塔运行正常,初顶石脑油产品质量稳定合格,装置加工量能够满足375t/h 的设计负荷,最高可达到420 t/h。初顶产出石脑油40 t/h,使装置一次加工量达到设计负荷的同时降低了加热炉的热负荷,石脑油收率从原设计的5.79%提高到14.45%。

3.2 智能电脱盐改造效果

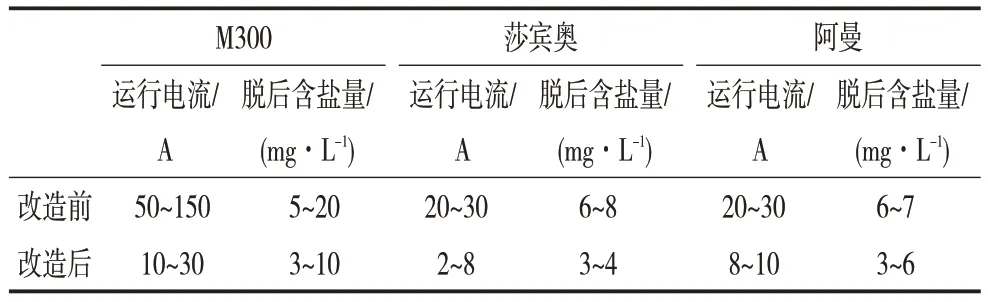

通过几种代表性的原料如M300、莎宾奥、阿曼等对比技改前后运行电流和脱后含盐指标可以看出,改造后电脱盐操作灵活方便,随时可以调整电场强度,运行电流明显降低,同时脱后含盐指标也显著下降。

技改前后电脱盐指标对比见表1。由表1 可知,不同油品改造后电脱盐运行电流降低67%~80%,脱后含盐指标较改造前也有一定程度改善,降低幅度为14%~50%。这对装置节能降耗起到关键作用,并且有助于装置长周期运行。

表1 电脱盐指标对比

3.3 换热网络优化效果

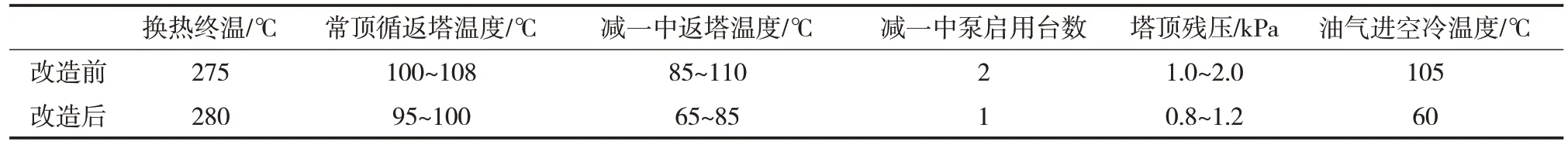

换热网络改造后,换热终温提高5~8 ℃;常顶循返塔温度有效控制;减一中回流温度有效降低,减一中泵负荷降低,塔顶残压有效控制;初顶油气经换热后进空冷温度为60 ℃左右,相比改造前常顶油气进空冷温度105 ℃明显降低。技改前后换热指标对比见表2。

3.4 加热炉改造效果

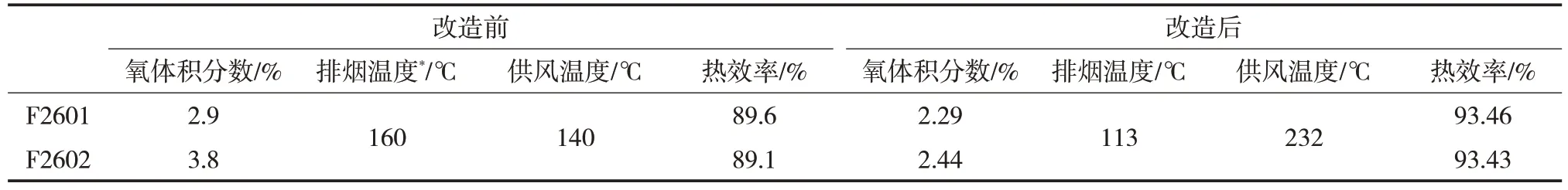

加热炉经过改造后,加强了氧含量控制管理。通过更换高效空气预热器[2]使排烟温度降低至120 ℃左右,加热炉供风温度提高到210 ℃,加热炉效率提高3%以上。技改前后加热炉参数对比见表3。

3.5 循环水二次利用改造效果

循环水二次利用后,为实现降低循环水单耗且保证装置平稳运行,采取以下对应措施:

1)减压平台冷却深度优先控制,保证减压系统稳定运行;

2)减压系统稳定同时,根据不同原料及时对一次循环水进行优化;

3)常压侧线冷却满足深度要求,但二次循环水过剩时部分回水直接返回循环水回水系统,避免物料热能过度冷却造成浪费;

4)保证减一中回流冷却深度优先控制;

5)减压侧线二次循环水过剩时部分直接进回水系统;

表2 换热指标对比

表3 加热炉参数对比

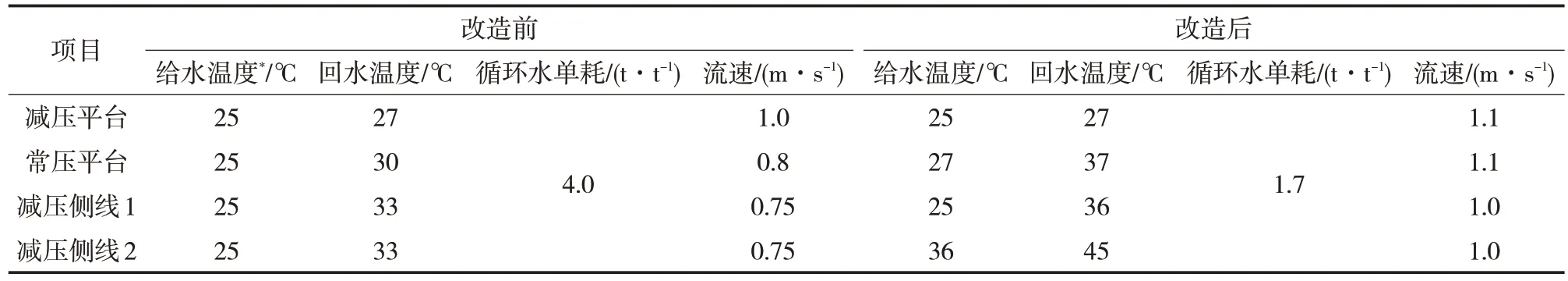

表4 循环水运行参数对比

6)蜡油、渣油温度过低时水冷切出[3],提高蜡油、渣油同催化、焦化装置热联合直供比例;

7)定期监测循环水流速,保证流速满足设计要求。

技改前后循环水运行参数对比见表4。由表4可知,经过技改后水冷系统运行情况得到明显改善。装置循环水单耗降低57.5%,循环水回水温度和流速都显著提高,目前水冷运行稳定,未出现结垢倾向。

4 节能改造效益

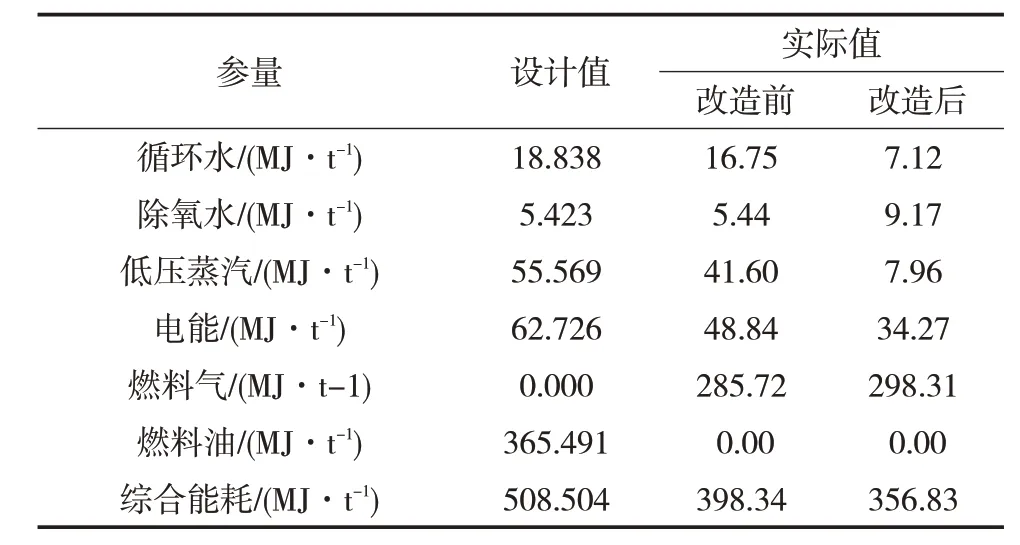

技能改造项目实施后装置能耗情况见表5。

表5 装置能耗情况

随着原料轻质化趋势,装置二中自发汽量明显增多导致除氧水单耗上升,燃料消耗也有所提高。由表5可知,改造后装置加工轻质原料时综合能耗降低幅度仍超过10%,从改造前的398.34 MJ/t降至356.83 MJ/t,节能效果明显。

5 结论

要进一步实现节能降耗优化运行,应该开展如下工作:

1)燃料消耗在综合能耗中占70%以上,降低综合能耗首先要从提高加热炉热效率着手,对加热炉日常氧含量、排烟温度等平稳控制尤为重要。

2)保证原料充足稳定,合理采购或配比适合装置设计点的原料,使装置全年处于满负荷状态,对降低装置综合能耗起着决定性的作用。

3)根据换热终温及时优化换热网络,降低低温位热转换比例,提高热回收效率。

4)采用先进的节能改造技术及方案,同时采用先进的管理手段,如低温热回收利用、装置热联合技术应用、常减压装置操作优化等。