低温铝电解生产工艺解析

李积山

(中国铝业青海分公司,青海 西宁 810101)

前言

“低温铝电解生产工艺”是当下乃至未来我国工业生产制造重要保障之一,其重要影响不言而喻。然而现阶段有关我国低温铝电解生产工艺解析研究相对较少,基于该问题现状,要求行之有效的方法对其进行分析研究,如低温铝电解生产工艺-非传统性、低温铝电解远景展望及研究方向等,本次研究对低温铝电解生产工艺进行分析,有十分重要的理论意义。

一、低温铝电解概述

低温电解铝是一种在一定温度范围内的电解技术,其温度范围主要为9000C-10000C之间。电解温度是指在基于铝电解形成后,在其形成过程中产生的电解质温度。所以,如何有效对其电解质温度进行降低已成为当下重要研究方向,通过分析发现,降低电解质温度主要方法包括对电解质初晶温度进行降低、对电解温度及初晶温度进行差值缩小。例如:铝的熔点一般为7000C,基于该情况可以得出,其电解质温度一旦达到8000C后可以完成对“铝”的电解。同时,经过反复实验与分析,发现低温电解具有诸多优势,具体如下:第一、对电解流程中的电流效率起到一定的提升效果,通过对相关数据分析得出,提升电流效率对工业生产价值作用颇大。其中,在其电解槽中只要电解降低十度后,就会促进电流效率提升一个百分点。第二、在进行电解铝材料选择方面应该格外注意,材料的正确选择对降低电解铝温度起到重要的影响作用。目前,我国对低温电解铝的主材料选择主要以“氧化铝”为主。主要是因为“氧化铝”自身价格及成本投入相对较为低廉,且吸水性能较好。同时,“氧化铝”体积及重量较轻,方便于存储及运输。

二、低温铝电解生产具体工艺分析

(一)低温铝电解生产工艺-非传统性

基于当下工业生产制造及市场需求,主要以非传统低温铝电解生产工艺为分析案例,第一、氯化铝融盐电解,本章节对氯化铝融盐电解生产工艺进行具体分析,氯化铝融盐电解主要以氯化铝替换氧化铝为主,将填料进行重新配置,通过观察分析后发现,其电解温度较低,一般只保持在6000C 上下。另外,氯化铝融盐电解作为一种研究议题,一度被国内、外诸多学者专家进行实验研究,通过常年实验分析,对其电解方法采用进行总结,具体如下:1、通过技术应用对铝土矿中的氯化铝进行有效提取;2、是采用氯化铝电解方式对其原铝进行提取。通过实验分析后发现,氯化物电解相对于传统铝电解,主要优势为电解温度较低、产生的电能消耗不高。但其弊端性也较为突显,主要是氯化铝自身具有超强的腐蚀性,如在较长时间内对其进行使用,必然会对“电解槽”形成一定冲击损害。第二、硫化铝融盐电解。实验分析后,发现硫化铝融盐电解法具有一定的特殊性,硫化铝融盐电解主要是将硫化铝与硫化钠进行有效混合,并溶解在碱金属氟化物及碱金属硫化物当中,然后采用融盐电解方式对其“铝”进行提取。观察分析后发现该电解方法在电解过程中也具有与氯化铝融盐电解相同特点,即电解温度偏低,自身消耗较少等特征。可其缺点是“硫化铝”不能直接获取,必须通过“合成法”才能进行有效获取。另外,通过该方法会使硫化铝电解过程中出现大量有毒气体。所以,在实际应用中无法更为科学、合理的施展发挥,存在相对的局限性。针对“硫化铝融盐低温电解”方法的相关研究也较少。

(二)低温铝电解远景展望及研究方向

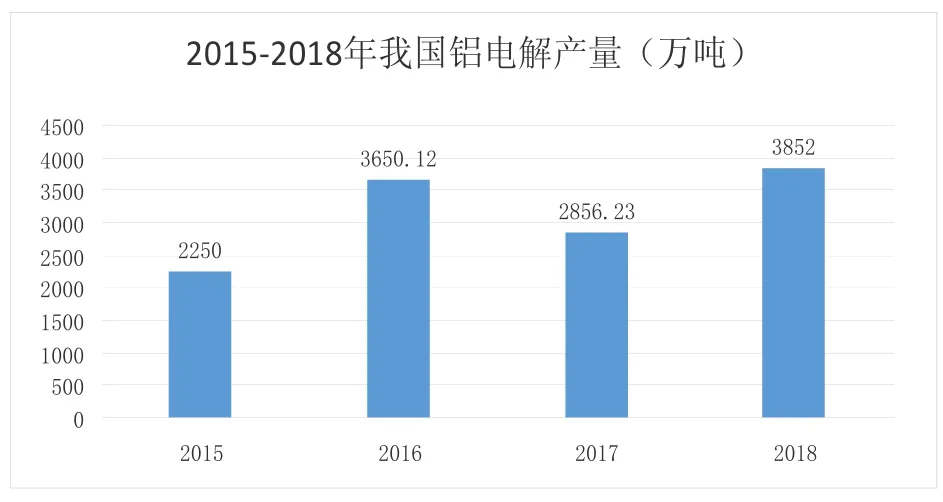

从长远战略发展角度而言,低温铝电解生产工艺具有一定发展前景,从铝电解工业企业发展角度出发,对铝电解中的电解温度进行有效降低,实现了企业的利益最大化及生产技术突破,图1为2015-2018年我国铝电解产量:

图1 2015-2018年我国铝电解产量

从图1中可以看出,我国铝电解产量逐渐递增,表明技术应用与实际需求都明显提升。同时,在日后有关低温铝电解研究实验中,应该侧重从具体研究方向出发,具体如下:第一、对添加剂进行合理应用,并对电解质内部组成结构进行及时改善、优化,主要包括对电解质温度进行降低、对电解效率进行提升等方面。第二,加强对相关科学技术的投入应用,将技术创新的作用发挥充分体现出来。另外,应该结合实际情况,选择型号新、性能强的电解槽投入到实际电解应用当中。其目的是对电解槽中电解质的有效循环进行强化。第三,从效果优化的角度出发,使低温电解质与惰性电极进行相互关联。使其电能消耗最大程度上得以节约,并大限度提升了电解铝的实际生产效率。最后,从生产成本方面也起到一定降低作用[6]。第四,应该加强对相关技术人员的培养力度,以工业生产为主,对专业性应用型人才进行侧重培养,对其进行培训活动及课程,并与工业技术院校进行长期校企合作,通过校企合作模式可以起到后备人才存储的实际作用。

结论:综上所述,通过对低温铝电解生产工艺进行分析研究,主要包括:低温铝电解概述、低温铝电解生产具体工艺分析,其包括低温铝电解生产工艺-非传统性、低温铝电解远景展望及研究方向等,从多方面、多角度对低温铝电解生产工艺及发展远景进行阐述,为下一步工作开展奠定坚实基础。