电解铝生产用氧化铝的气力输送系统

王尚元,刘总兵,史博川

(东北大学设计研究院(有限公司),辽宁 沈阳 110166)

1 气力输送概述

气力输送装置是利用气体沿管路输送散粒物料的装置,主要有吸送式、压送式和2种形式。其工作原理是利用气流的动能使散粒物料呈悬浮状态随气流沿管道输送[1]。

(1)吸送式。引风机启动后,整个系统呈一定的真空度,在压差作用下气体使物料进入吸嘴,并沿输料管送至卸料处的分离器内,物料从气体中分离后由分离器底卸出,气体经除尘器净化处理后排空。吸送式的优点是供料简单,能从数处同时吸取物料;缺点是输送距离有限,生产效率低,对系统的密封性要求较高。

(2)压送式。鼓风机将气体送至输送管,物料从供料器供入,气体和物料的混合物沿输料管被压送至卸料处,物料经分离器处理后卸出,气体经除尘器净化处理后排空。

压送式的特点与吸送式相反,压送式可同时为几个输送点输送物料,可以远距离输送物料,设备生产率较高,但是存在着结构复杂的缺点。 气力输送与机械式输送装置相比,其优点是:物料在输送过程中完全密闭,受气象和环境的影响较小,设备简单,结构紧凑,布置灵活,设备投资费用低,易于集中控制,可实现自动化,提高输送能力。除易碎、粘附性强的物料需要特殊处理外,一般松散物料均可输送。气力输送的缺点是:能耗较大,对物料的粒度、粘性和湿度有限制要求,输送硬度大的物料时,管道易磨损。根据国内外氧化铝输送技术的发展趋势来看:先进的气力输送技术将会逐步取代小车供料、天车供料及人工料箱加料等落后的技术。气力输送具有配置灵活、密闭性好、输送效率高、运行及维护费用低、不干扰其它工艺正常作业等优点。气力输送技术主要包括稀相输送、浓相输送和超浓相输送。

2 稀相输送

2.1 稀相输送简介

当流化介质速度较大时,固体颗粒开始带出。随着流化介质速度增大,空隙率增大,压降下降。固体颗粒在流体中形成悬浮状态的稀相,并与流体从流化床中一起夹带出去,这一个阶段叫做稀相输送。稀相输送是我国电解铝企业氧化铝输送料的传统方法,目前,在部分电解铝企业尤其是小型电解铝厂还是采用这种方式输送氧化铝。

2.2 稀相输送的特点

压缩空气直接作用于氧化铝颗粒上,即压缩空气的动能传递给被输送的物料,使物料以悬浮状态向前流动,在垂直输送管和水平输送管中,物料流动分别呈现下列特征:

(1)在垂直输送管内,气流阻力与物料颗粒的重力处于同一直线上,两者只在输送流方向上对物料发生作用。但实际垂直输送管中颗粒群运动较为复杂,还会受到垂直方向力的作用。

(2)在水平输送管内,一般输送气流的速度越大,物料的分布就越均匀。但是,输送气流不足时流动状态会发生明显变化。在输送管的起始段是按管底流大致均匀地输送,越到后段越接近疏密流。最终形成脉动流或停滞流,水平管越长,该现象越明显。

2.3 稀相输送的特点

稀相输送技术属于气力输送中的动压输送技术,。由于是靠动能转换传递能量和悬浮态输送,要求风速较高(物料在输送管中流速在35m/s左右),因此在能量传递过程中也会损失部分能量;因此能耗高,固气比低(质量比一般为7~l0),管路磨损严重,被输送的氧化铝破损严重。因此稀相输送正逐渐被浓相输送取代。

2.4 稀相-气力提升机简介

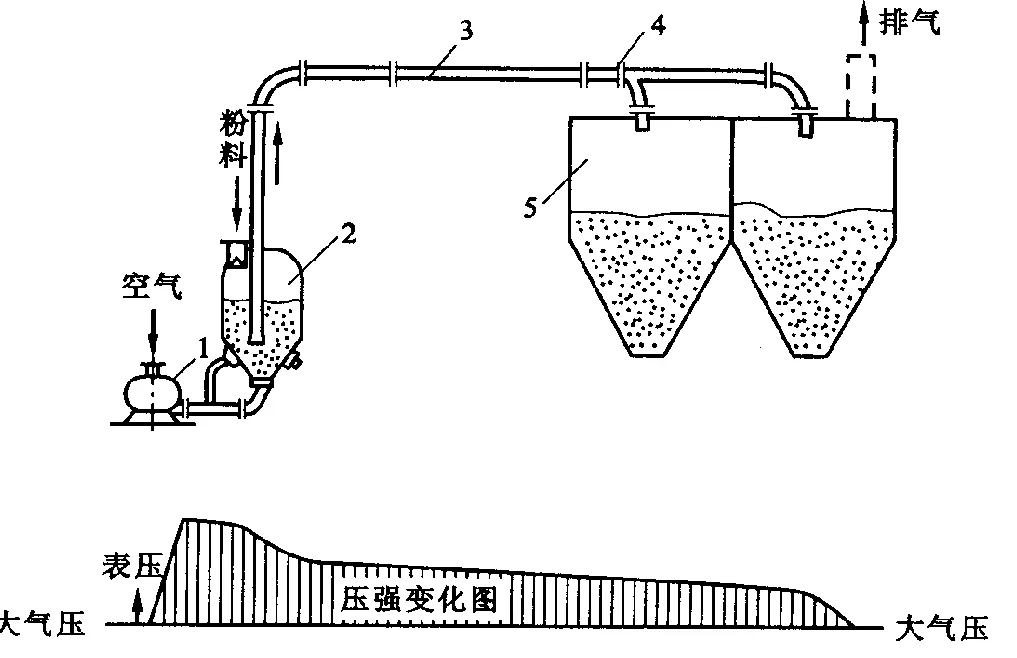

气力提升机是稀相输送系统的具体应用。气力提升机利用气体动力学中的射流原理。当气体流速增加时,气体内部压强变小,外部的气体就会向压强小的内部流入。气力提升机由罗茨风机提供气源,进入的气流通过喷射口高速射出,在喷射口附近的压强变小,周围的空气立刻向压强小的地方流动,进入的空气将粉状物料带入喷射口中,由气流将粉状物料提升至高处。详见图1。

图1 气力提升机工作示意图

将要提升的物料由溜槽注入提升机2中,物料输出管道3接到料仓或贮仓5中,将供气管连接到罗茨风机1出口,送入压缩空气,调节气阀,使合适的压缩空气进入气室,将沸腾床上部的粉状物料流态化,经喷射口被气流带走,由物料输出管送至料仓完成物料提升作业。

(1)气力提升系统的构成。气力提升系统由罗茨风机、输送管道及配件、供料装置、分离器、除尘器、卸料装置、消声器、控制系统等组成。

(2)使用方法。将要提升的物料由加料口加入到气力提升机中,物料输出管连接到料仓或贮仓中。罗茨风机将压缩空气输送至气力提升机内,通过调节气阀,将沸腾床上部的粉状物料流态化,经喷射口将喷出,由出料管送至料仓完成物料输送任务。

图2 气力提升机工作结构图

3 浓相输送

浓相输送是输送氧化铝等粉状物料的重要装置。该装置具有结构简单,运行可靠,节省能耗等特点,已广泛应用于国内外电解铝厂的氧化铝输送系统。

3.1 浓相输送特点

(1)浓相输送与稀相输送比较具有以下优点:由于采用静压输送,压缩空气用量可减少2/3以上;

(2)管道内物料输送速度控制在1~2m/s,可以减少对管道的磨损。

(3)浓相输送系统垂直输送高度达40m,水平输送距离可达1000m,系统最大输送能力为50t/h;

(4)易于实现全自动控制,操作人员少.

3.2 浓相输送的原理

浓相输送技术是套管式气力压送式输送,与稀相输送比较,固气比高,气流速度小,输送压力低。因此,可以减少压缩空气用量,降低了运行能耗以及物料破损率。

浓相管道采用内套管气力输送技术。内套管技术是解决高磨损、高输送能力、远距离输送的理想方案。系统通过输送管道的自调节内套管实现稳态输送,并避免了堵管的发生。

浓相管采用内套管气力输送技术,在粉状物料输送过程中,压缩空气进入压力罐排料管内,在湍流状态下将物料流态化,使物料同时通过主输送管和内套管,内套管上特别设计的开口在主输送管上形成紊流,在紊流状态下,物料积聚并分割成料段。

3.3 浓相输送的特点

浓相输送技术属气力输送中的静压输送技术,浓相输送在输送过程中不同于稀相输送,它是直接利用压缩空气的静压能来推动物料,且物料是以非悬浮态栓状流动,因此要求的风速低,不存在能量传递和颗粒间的摩擦损失,故能耗、管壁磨损和氧化铝破损比稀相低。

3.4 浓相发送器输送系统概述

浓相输送系统主要由浓相发送罐、压缩空气气源、控制系统、输送管、氧化铝料仓等五大部分组成。