1000MW机组输煤除尘效果研究及探索

黄雪涛

(广东粤电靖海发电有限公司,广东惠来 515223)

1 静电除尘器工作原理及效果

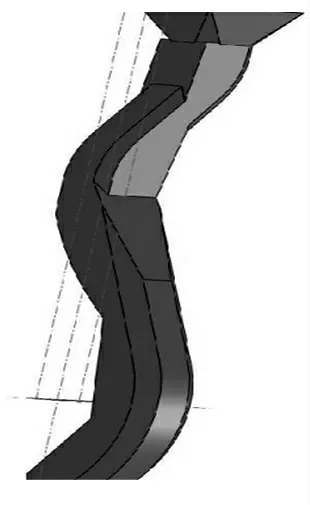

某厂2 台1000 MW 机组用煤经输煤系统从圆形储煤场输送至锅炉煤仓,燃煤经输煤皮带逐级输送提升,在逐级提升过程中因落差形成扬尘,扬尘处安装除尘设备进行除尘。除尘设备采用高压静电除尘方式(图1),通过风机将煤尘从落料口经管道抽进高压静电场。高压静电场内布置的阳极板和阴极棒共同作用下产生电场,煤尘形成阴阳电荷,随着气流通过电极阵列吸附在不同极性电极上,煤粉被截留在电场中,洁净的空气由风机排出大气,完成除尘。高压静电除尘器主要工作部件是电极和风机,由于生产中存在燃煤粉尘含量、风管管程等诸多工况,安装在各个落煤点除尘器的除尘效果不同。除尘效果差的部位环境粉尘含量达不到低于50 mg/m3的国家要求,需要对除尘设备及运行方式进行分析和改进。

2 除尘器运行现状及问题

2.1 除尘器运行方式及不足

静电除尘器随输煤皮带启动后启动,皮带停止后除尘器延时停止,皮带运行期间除尘器会间歇停止振打除灰,以便继续运行除尘。实际运行中高压静电除尘器存在风机出力不足、电场性能不良、与输煤系统运行状态匹配不好等问题。作为抑制煤尘辅助手段的喷淋水幕,在输煤皮带头部落下前喷淋燃煤降尘,但实际运行中有水源含杂质堵住喷头的问题,达不到预期喷淋效果。在燃煤含水量低时,输煤过程中扬尘严重。

图1 高压静电除尘器结构

除尘效果差将导致栈桥周围堆积煤粉,严重影响工作人员的健康,而难以清理的沉积煤粉又存在自燃风险,导致静电除尘器自燃现象时有发生。基于种种实际不利情况,必须对粉尘进行有效抑制及去除,保障输煤系统安全稳定可靠运行。

2.2 静电除尘器无法满足实际除尘要求

静电除尘器作为输煤系统主要的除尘设备,在实际生产过程中各个落煤点的扬尘因高度差而出现不同的严重程度,扬尘同样也跟燃料水分含量有关。水分低,扬尘大,水分高扬尘少。静电除尘在设计之初选型关系到实际除尘效果是否良好,在经过多年的运行中,静电除尘明显不能完全适应某厂输煤除尘的要求,出现诸多问题。

2.2.1 风机喷粉。

当静电除尘器启动后,除尘器风机先启动建立负压向落煤口抽风,随之启动静电电场。实际运行中会出现除尘器静电场未成功建立,导致风机出风口向外喷煤粉的情况,造成环境污染。

2.2.2 抽风不足

静电除尘器在上下级皮带传送机落差大情况下,风管管程过长,加上管道内部附着煤粉阻力大导致除尘器风机出力不能满足建立良好负压的需求,煤粉外溢明显。

2.2.3 与输煤皮带运行方式匹配不好

当输煤皮带机启动后,相应的皮带沿线除尘器随之启动。但个别除尘器会出现未成功启动的情况,无法除尘。正常工作的除尘器需要间歇运行,振打电场内吸附的煤粉以便再次进行除尘。当输煤皮带长时间运行时,个别除尘器会出现停机后未再次启动的情况。各种除尘器的非正常运行不能完全满足输煤系统除尘的需求。

3 煤尘产生的根源分析及新的除尘方式

煤属于固体散料,无法像流体一样在密封的管道中输送,不可避免地与空气接触,空气成为扬尘媒介。燃煤从储煤场运送到锅炉房需要经过输煤皮带一级级地提升转运,转运过程中存在的落差产生冲击形成了扬尘,是煤尘生成的主要因素。燃煤中粉尘的颗粒物是扬尘的主要成分,燃煤中的水分含量与形成的粉尘浓度有直接关系,含水量高粉尘不易形成,含水量低的煤粉在垂直冲击作用下极易随着空气漂浮。

在经过多年对静电除尘设备改良、增加除尘方式、改进运行方式的探索后,取得的除尘效果并不理想。必须在扬尘的根源上采取针对性措施,将抑制扬尘和除尘两方面结合才能最有效避免粉尘污染。

目前产生煤尘的主要源头在燃煤输送上下级皮带的落料口处。燃煤因垂直降落,各级落煤管落差有10 m 不等,改变大距离垂直落料的运行方式才能降低燃煤的冲击,达到抑制煤尘产生的目的。为此,在储煤场第一级皮带落煤点处进行落煤管改造,最大限度地抑制扬尘从而达到无扬尘目的。

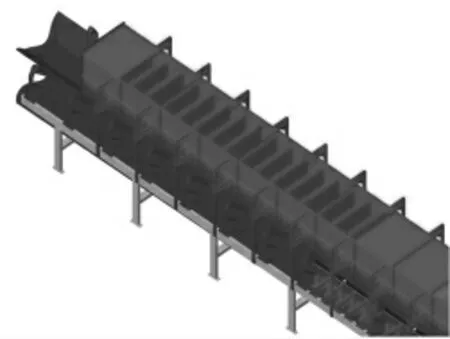

在该转运点将大角度三通管道和垂直落煤管(图2)更换为具有控制流道抑尘防堵功能的落煤管道。该新型管道分为集料装置、落煤管、接料装置及封闭导料槽等主要部件,并配有降尘部件。落煤管使用流线多边型技术,通过改变形态从而改变煤流在管中的输送方式,由垂直掉落变成沿管路滑行(图3)。

在垂直方向上使用流线型落煤管确保了材料的收集和运输,并根据实际燃煤下落的情况,安装了风抑制和缓冲击的系统(图4)。在水平方向上,下降煤管的出口采用向前膨胀设计。顺皮带运行方向,落煤管出口两侧深入导料槽(图5)内侧,延长导料槽长度,充分预估煤流的高度,防止煤流流动性差发生堵煤。为了保证导槽的整体密封性能,在导槽的两侧和尾部安装了双层弹性密封防溢挡板和密封装置。多重密封结构确保无论导管中有多少风压,都不会从两侧和尾部喷出灰尘。

改进后的燃煤下落冲击区导料槽,形成一个沿输煤皮带运转方向的单向的密封室。导料槽内交错安装多个挡尘板,起到抑制风速和吸附粉尘的作用。待冲击风速降至0 时,粉尘自然沉降,最终达到理想的除尘效果。

图2 垂直式落煤管

图3 滑行式落煤管

图4 阻风帘

图5 导料槽

4 无动力除尘改造效果及优势

安装流线型落煤管从根本上大大缓解了燃煤在高点落到低点的垂直冲击,避免大量的扬尘产生。由煤流驱动的下降煤管中的少量粉尘会在导槽的粉尘抑制作用下迅速沉降,落料点周围环境中无明显可见粉尘,实际运行中达到了预期除尘效果。

与高压静电除尘相比无动力除尘优势明显:机械降尘无电能消耗;纯机械除尘设置,故障率低,无电气故障,除尘性能可靠;除尘效果好,过滤的煤粉无需二次处理,消除了自燃风险;无需启动和停止,减轻操作人员的劳动强度,避免了电除尘不随皮带启动或启动后不停机。

5 结语

通过分析输煤系统除尘设备,采取改变落煤管设备的手段,扬尘的主要因素得到缓解。再对水分低的燃煤喷淋加湿,基本达到低粉尘的目标,成效显著。一系列改进对生产现场具有普遍推广性,值得继续探索。