检测技术在大型离心泵机组故障诊断中的应用

江立凯,吴晓青,李有森

(深圳市水务(集团)有限公司阀门检测及维修分公司,广东深圳 518000)

0 引言

大型离心泵机组常见的故障有转轴不平衡、转轴弯曲、不对中、轴承故障、零部件松动、基础松动等多种类型[1],依靠人员巡检或设备本体报警的故障发现方式不可避免的存在一定滞后性和突发性,且对机组故障类型、部位及故障程度难以量化估计,可能导致维修不及时或过度维修的情况发生[2]。为进一步提高设备的维护管理水平,根据大型离心泵机组的结构特点和故障类型,采用振动检测仪、激光对中仪和红外热成像仪三种精密检测仪器对离心泵机组进行多指标状态评估和故障诊断,为其维修管理决策提供数据依据,使得大型离心泵机组的故障检修从经验判断转变为科学量化分析。以下将举例说明几种检测技术在大型离心泵机组故障诊断中的应用情况。

1 应用举例

1.1 振动、对中、红外热成像联合检测

某送水泵机组水泵型号KPS35-300,水泵两端轴承型号为6213,配套电机额定转速1480 r/min,功率200 kW,电机两端轴承型号为6319(图1)。对其进行振动检测,共设置8 个测点,测点布置及振动数据见表1。

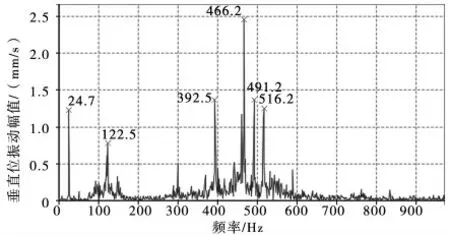

由表1 可知,该机组电机端垂直位振动较大,达3.9 mm/s,超过了设定的报警值(2.8 mm/s),接近停机值(4.5 mm/s)。进行波形频谱图分析,可见其振动频谱中出现明显的高频成分,主要峰值频率分别为122.5 Hz、392.5 Hz、466.2Hz、491.2 Hz、516.2 Hz 等(图2),高频峰值两边带有边频,且时域波形图具有较为明显的调制现象(图3),符合轴承故障特征。此外,工频(24.7 Hz)峰值也较为凸显,符合转轴不平衡、对中角度偏差等故障特征。

表1 振动、对中、红外热成像联合检测时测点布置与振动测量值

图1 机组结构

图2 频谱图

图3 波形图

为进一步诊断故障原因,进行红外热成像检测(图4),发现驱动端轴承位大范围温度较高,最高达65.6 ℃,温升43.6 ℃(环境温度22 ℃),温升较高说明轴承运行状态不佳,其轴承零件可能存在一定磨损。其次,对电机输出轴与水泵转轴的对中情况进行检测(表2),可见其水平和垂直方向角度偏差均超过参考值,其中垂直方向角度偏差达0.24 mm(或0.24 mm/100),对中角度偏差过大。综上分析,推测该机组电机驱动端轴承可能存在故障成分,建议更换轴承;电机输出轴与水泵转轴对中偏差较大,建议进行对中校准。

图4 红外热成像检测

根据振动、对中、红外热成像联合诊断得出的检修意见,对该机组进行针对性的拆机检修,发现电机驱动端轴承内环存在磨损,对其进行更换;并对机组轴系进行对中校准,检修后机组的振动值降到报警值之内(表1),运行噪声明显降低,机组恢复正常运行状态。

表2 激光对中检测结果

1.2 振动、对中联合检测

某送水泵机组水泵扬程44 m,流量5004 m3/h,水泵两端轴承型号为6326,配套电机为定速电机,额定转速1490 r/min,功率560 kW,电机两端轴承型号为NU228EC3(图5)。该机组频繁出现运行温度过高、噪声大等问题,且轴承损坏较快,经多次拆机维修仍无法彻底根治。对该机组进行振动检测,共设11 个测点,测点布置及振动数据见表3。

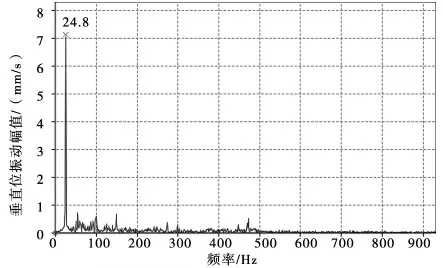

由表3 可知,该机组水泵端的振动值较大,其中水泵驱动端垂直位振动达5.5 mm/s,超过了停机值(4.5 mm/s),认为该振动烈度可能会损坏机组。进行振动分析,水泵端振动波形图近似正弦波(图6),而振动频谱以工频(24.8 Hz)为主(图7),其他倍频成分所占比例较少,且该振动特征在径向和轴向均有体现,符合转子不平衡、转轴弯曲或对中角度偏差等故障特征。为进一步排查故障原因,进行激光对中检测,检测结果见表4。

图5 机组结构

表3 振动、对中联合检测时测点布置与振动测量值

可见该机组对中状态较为良好,故可排除对中偏差故障。综上分析,振动超标的原因可能为转子不平衡或转轴弯曲引起,可能存在水泵叶轮磨损缺失、汽蚀、结垢不均,或转轴受力变形等故障成分,因此,建议对泵体转动部件进行动平衡检验。

根据振动及对中分析得出的检修意见,对该机组进行针对性的拆机检修,发现叶轮存在较为严重的气蚀现象,叶轮表面有明显的凹孔(图8),进行动平衡检验(图9),结果显示叶轮最大不平衡面偏差达431 g,叶轮不平衡超标,与振动分析结论一致。因此,对叶轮进行动平衡修补,维修后机组的振动值明显降低(表3),且振动频谱无明显故障特征成分。

图6 波形图

图7 频谱图

表4 机组激光对中检测结果

图8 气蚀现象(局部)

图9 动平衡检测

2 结论

振动、激光对中及红外热成像2 种检测技术各有其适用范围和敏感区域,实践证明,联合采用这2 种检测技术,可对大型离心泵机组常见故障问题进行综合诊断,且2 种检测结果相互验证,使得诊断结论更加精准可靠,为离心泵机组的维修决策提供有效参考,从而有效提高维修效率、节约维修成本。