塔式锅炉再热蒸汽汽温偏差原因分析与调整

王永乐,秦国华

(铜山华润电力有限公司,江苏徐州 221100)

1 问题

铜山华润电力有限公司6#炉在机组检修期间为保证锅炉设备的安全可靠性,对二再和三过壁温分别增加145 个和48 个测点。机组运行中,新增二再壁温测点第39 屏测点3、第41 屏测点3、第42屏测点3 壁温容易超过635 ℃温度报警限值。为控制二再受热面的超温,增大二再减温水的流量,降低了二再出口汽温,导致6#机再热汽温偏低,2018 年度平均机侧再热汽温590.2 ℃,同比降低0.9 ℃。

2 设备简介

锅炉为上海锅炉厂有限公司生产的SG-3044/27.46-M535型超超临界参数变压运行螺旋管圈直流炉,单炉膛塔式布置、四角切向燃烧、摆动喷嘴调温、平衡通风、全钢架悬吊结构、露天布置,采用机械刮板捞渣机固态排渣。锅炉燃用烟煤,炉膛宽21 480 mm、深21 480 mm。

锅炉采用正压直吹式制粉系统,配置6 台ZGM133N 型磨煤机,5 台投运,1 台备用。每台磨煤机引出4 根煤粉管道到炉膛四角,炉外安装煤粉分配装置,每根管道分成2 根管道分别与2个相邻的一次风喷嘴相连,共计48 只直流式燃烧器,分12 层布置于炉膛下部四角(每2 个煤粉喷嘴为一层),在炉膛中呈四角切圆方式燃烧。煤粉燃烧器上部设有分离式燃尽风,有6 层风室。最上排燃烧器喷口中心线标高43 436 mm,一级过热器屏底距最上排燃烧器喷口22 044 mm,最下排燃烧器喷口中心标高23 591 mm,至冷灰斗转角距最下排燃烧器喷口5111 mm。燃烧方式采用低NOx 同轴燃烧系统(LNTFS),主风箱设有12层煤粉燃烧器喷嘴,每2 层对应一台磨煤机,煤粉喷嘴四周布置周界风。在同一台磨对应的相邻2 层煤粉喷嘴下部布置一层底部二次风,煤粉喷嘴之间布置一层燃油二次风,煤粉喷嘴上部1个组合喷嘴,其中预置水平偏角的辅助风喷嘴(CFS)和直吹式喷嘴各占约50%出口流通面积。主风箱上部设有2 层CCOFA(Close-Coupled Overfire Air)风喷嘴。主风箱上部布置分离燃尽风燃喷嘴,包括6 层可水平摆动的分离燃尽风(SOFA)喷嘴。

2.1 锅炉主要设计参数(表1)

表1 锅炉主要参数

2.2 锅炉煤质资料(表2)

表2 锅炉煤质

3 再热汽温偏低原因分析

3.1 再热汽温分布情况及调整策略

对于四角切圆燃烧塔式炉,煤粉随一次风射流进入炉膛着火燃烧,在燃烧器区域形成一个环形高温区,该区域温度高于炉膛中心及外围。随着温度升高,烟气扩散混合,环形高温区逐渐向中心靠拢,最终形成中心高,四周低的温度分布形式。若炉内切圆直径大,则高温区向中心靠拢的速度就相对缓慢。6#炉动力场切圆前后直径16 969 mm,左右直径16 432 mm,贴壁风速(5~9)m/s,切圆偏大且贴壁风风速偏高。二再布置更靠近炉膛出口,受烟气残余旋转的影响更大,容易造成二再壁温切圆中心位置温度最低,外侧温度较高,与锅炉实际运行中的二再壁温分布显示一致,呈现两侧高,中间低的汽温分布形态。

3.2 二再壁温分布及调整策略。

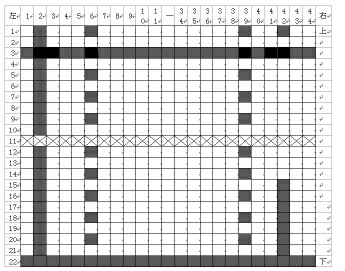

6#炉二再横向布置管屏44 屏,每屏22 根管。检修期间对第2 屏、第42 屏每根管子各增加一个壁温测点,第6 屏、39 屏每2根管子各增加一个壁温测点,每屏的第3 根、第22 根管子各增加一个壁温测点。当前每屏壁温最高点在第3 根二再出口管,屏间最高点壁温集中在第39,41,42 屏测点3(图1)。

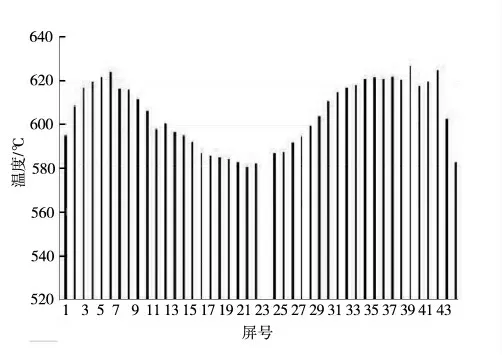

通过二再壁温分布情况(图2)分析,二再壁温整体呈双驼峰M 形曲线趋势,最高壁温点在第39~42 屏附近。在当前工况下,炉膛烟温偏差<5 ℃,风量偏差很小的范围内,金属壁温仍存在较大的热偏差,式再热汽温无法达到设计值的主要原因,但从屏间的汽温分别和各级再热器温升情况分析,锅炉整体切圆还是偏后墙,使受热面出现热偏差。

为了减轻二再壁温部分测点尤其是第42 屏附近测点超温情况,基本的调整思路是减小炉内热负荷分布的左右偏差,同时使高温环形区向中心靠拢。通过调整主燃烧区上方布置的6 层SOFA 风的水平摆角,改变炉内热负荷分配,进行燃烧调整。

图1 二再壁温测点布置(黑色部分壁温较高)

图2 二再壁温测点最高温度点布置

4 再热蒸汽汽温偏差的调节方法

4.1 燃烧器水平摆角的调整

SOFA 风水平摆角原始位置如图3 所示。炉内火焰切圆为顺时针方向(从上往下看),第3 屏和第42 屏处于环形高温区域附近。SOFA 风水平摆角原始位置:1#,2#角处于居中位置,3#,4#角处于反切20°位置。

图3 燃尽风原始位置

对6#炉燃尽风水平摆角进行三次调整优化,工况1:将1#,2#,3#的4 角水平摆角调整至水平位0°;工况2:将1#,2#,3#的4角水平摆角调整至反切位-20°;工况3:将1#,2#,3#的4 角水平摆角上部3 组调整至水平位0°,下部3 组调整至反切位-20°。3种工况调整后,再热汽温、壁温参数变化情况见表3,二再壁温最高值分布情况见图4~图6。

表3 再热汽温、壁温参数变化情况

图4 工况1 二再壁温最高值分布

(1)工况1。6#炉二再各屏壁温最高值依然呈M 形分布,两侧最高值分别位于第6 屏和第39 屏,且第39 屏温度更高,左右侧热负荷依然存在偏差。

图5 工况2 二再壁温最高值分布

图6 工况3 二再壁温最高值分布

(2)工况2。6#炉二再各屏壁温最高值依然呈M 形分布,两侧最高值分别位于第3/6 屏和第39 屏,高温区温度变化相对平缓。

(3)工况3。最高点壁温下降明显,再热器减温水流量基本实现不投运,左右侧烟温偏差在最小水平,处在较好的运行工况,且整体再热汽温基本稳定,再热汽温达到598 ℃左右,处于较好的水平。

4.2 再热器区域精准吹灰

根据再热器各级受热面温升情况,对一再右墙区域进行选择性吹灰,吹灰后,一再右外侧温升提高4.5 ℃左右,整体一再温升提高3 ℃左右,取得较好的效果。且一再、二再左右两侧吸热量基本相等,分别为左侧242.2 ℃/224.6 ℃,右侧224.5 ℃/238.3 ℃,再热汽温处于较好的水平。

5 总结

(1)6#炉锅炉切圆直径偏大,烟气在二再区域存在环形高温区,以及炉内烟气残余旋转影响,炉内热负荷存在偏差是引起6#炉二再部分测点超温的原因。

(2)通过SOFA 风调整影响流场分布以及炉内热负荷分配,辅助锅炉再热器区域精准吹灰,再热汽温偏差降低明显,机侧月度平均再热汽温达到594.5 ℃以上,整体提高约4.3 ℃,且再热器减温水流量和壁温超温情况明显降低,达到预期的调整效果。

(3)下一步对6#炉各磨组进行热态一次风调平,并在合适的情况下进行热态二次风调平,保证燃烧切圆的居中,消除热偏差,实现进一步提高再热汽温的效果。