LNG高压输送泵自主维修及问题处理

张文志

(广东大鹏液化天然气有限公司,广东深圳 518120)

0 引言

安装在某接收站内2 台高压输送泵(以下简称高压泵)都进口自美国,自2010 年安装投产运行以来还未进行过大修。目前运行时间最长的已超过26 000 h 已达到大修周期,为保证高压泵的安全可靠运行决定进行大修。原本思路为邀请厂家工程师对现场维修进行指导,但是在商务谈判过程厂家所提的条件极为苛刻,最终决定实施自主维修。

在自主维修进行过程中,发现高压泵存在3 个问题;对于发现3 个问题联系厂家后发现厂家给出的修复周期过长且价格昂贵,通过公司内部讨论决定不通过厂家对发现问题进行处理;通过寻找国内低温泵生产厂家对发现问题进行处理。

1 自主维修的意义

为了提高维修技术水平,节约维修费用以及降低维修成本;为后续高压泵的备件国产化做准备,从而进一步推动国内低温泵行业的发展并摆脱对厂家依赖及减少国外厂家的制约,以保障现场设备的安全可靠运行。

2 自主维修及问题

2.1 自主维修实施

2.1.1 自主维修准备工作

前期准备工作:到其他LNG 接收站考察学习该类高压泵大修、高压泵大修备件准备、大修方案讨论、组织二级风险评估、组织大修人员对高压泵结构进行学习、大修场地准备、能源隔离准备、保温拆卸及脚手架搭设。

(1)由于没有该类高压泵维修的相关经验,运营部组织相关人员到其他LNG 接收站学习高压泵大修经验,通过学习为自主维修的实现提供了先决条件。

(2)通过到考察学习后,对该类高压泵的维修所需备件非常了解,结合高压泵的图纸对库存不足或者没有的备件进行了采购准备。

(3)在准备大修方案过程中,运营部组织相关人员对方案进行多次讨论最终完成大修方案的编写及审核批准。

(4)组织相关人员对该类高压泵维修进行二级风险评估,通过二级风险评估讨论将该高压泵维修作业风险控制在最低,使得作业环境及作业过程的安全风险可控。

(5)组织相关维修人员(含机电仪承包商)对高压泵维修方案及二级风险评估进行学习,使得每一位参加自主大修人员都了解维修过程及风险。

(6)电仪人员提前对高压泵进行电气隔离,操作人员进行工艺隔离及氮气吹扫置换;吹扫合格后由机械人员对高压泵的各连接管道加盲板进行硬隔离。

(7)操作持续对泵井进行氮气吹扫使得高压泵温度接近常温以确保拆卸时不会有损伤。

2.1.2 自主拆卸

自主拆卸主要由现场拆卸及车间解体两部分组成;现场拆卸又分为机械部分及电仪部分;车间解体主要由机械人员负责。

(1)现场拆卸。首先由机械负责拆卸高压泵井压盖的连接螺栓及其他连接法兰螺栓;电仪人员拆卸电缆接线并进行标记;仪表人员拆卸振动探头接线。再由机械人员将整泵连同泵井压盖吊出,然后再现场将泵井压盖进行拆卸并吊回泵井上盖好。最后用随车吊将高压泵运回车间进行解体。

(2)车间解体。高压泵运回维修车间后需要对高压泵进行干燥吹扫以保证拆卸时内部构件都已达到常温,干燥合格后依据大修方案进行拆卸。由该类高压泵结构决定拆卸时需要将泵电机朝下垂直放立而进行拆卸;故需要将高压泵垂直放置在高压泵大修平台上并固定好。由于高压泵长度达到5 m,在高压泵垂直固定好后需要搭设拆卸所用的脚手架平台。

依据制定好的大修方案对高压泵进行解体拆卸。由于高压泵扩撒器的装配为过盈配合,外泵壳的连接也为过盈配合,故在拆卸过程中需要用氧气乙炔加热枪进行均匀加热;加热温度需要控制在90℃以下避免对内部非金属件造成损伤。

将解体拆卸完成的高压泵零部件进行整齐有序摆放;对高压泵零部件进行数据测量并分析各零部件的数据,参照厂家手册上所给出的数据标准制定零部件更换清单。

2.2 大修发现问题

在高压泵拆卸过程及数据测量后发现该泵存在以下问题需要进行处理。

(1)泵出口泵壳位置出现一条较长裂纹,超过泵出口位置的2/3;目前无法测试裂纹深度,如图1 所示。

图1 出口泵壳裂纹

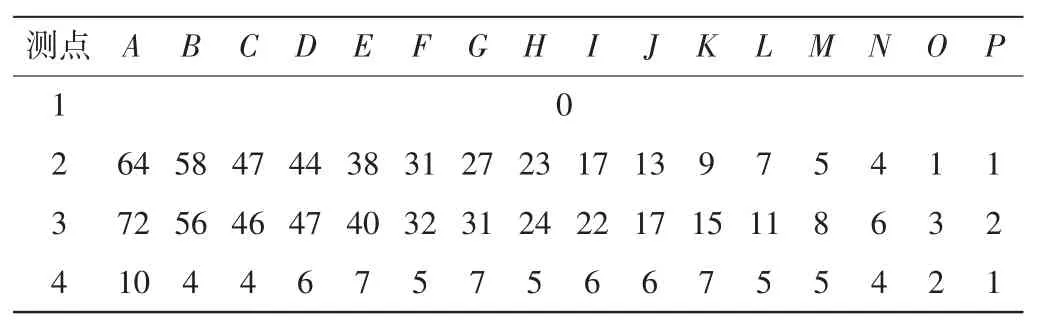

(2)泵轴圆跳动超过标准为0.57 mm;在车床上进行测量并确认;测量数值见表1。

表1 跳动测试记录

(3)电机下轴承衬套磨损超标导致电机轴承座有1 mm 左右磨损,如图2 所示。

为了确保高压泵的安全可靠运行,在大修过程中必须将上述问题进行解决;组织相关人员对上述问题进行过内部详细讨论最终确定出口泵壳需要进行重新铸造,泵轴跳动大需要找专业人员进行检测分析,电机轴承座磨损部分需要进行镶套修复。

图2 电机下轴承座磨损情况

3 问题处理

3.1 出口泵壳铸造

对于泵壳重新铸造部分,寻找国内低温泵生产厂家进行执行实施;在实施过程进行全方位的质量控制。在合同签署后组织承包商进行现场开工会,明确提出要求及对质量控制计划的确认,针对铸造及加工过程H 点的设置进行明确。在整个铸造过程均进行严格监控,先后多次到厂家进行现场见证。铸造完成后在现场进行组织验收;对所有加工尺寸都进行一一比对确保满足装配。

3.2 泵轴跳动检测分析

泵轴跳动分析采用单支点及双支点两种检测方法进行,并对分析检测结果。

(1)单支点检测(图3)。单支点检测时,支撑位置为Q 和R,在车床上用车床卡盘和中心架进行支撑,测点位置为A~P。电机轴在车床上支撑好后,用百分表测量Q 和R 位置的跳动值,并调整中心架和车床卡盘,直到Q 和R 位置的跳动值在0.02 mm以内。然后测量A~P 位置的跳动值,并记录于表2 中(单位:1/100 mm)。

(2)双支点检测(图4)。双支点检测时,支撑位置为A,Q 和R,在车床上用车床卡盘、中心架和顶针进行支撑,测点位置为B~P。电机轴在车床上支撑好后,用百分表测量A,Q 和R 位置的跳动值,并调整中心架和车床卡盘,直到A,Q 和R 位置的跳动值在0.02 mm 以内。然后测量B~P 位置的跳动值,并记录于表3 中(单位:1/100 mm)。

图3 单支点测试

表2 广东大鹏EBARA 泵轴跳动值(单支点测试)

图4 双支点检测

表3 广东大鹏EBARA 泵轴跳动值(双支点测试)

(3)检测数据分析。①单支点的检测结果显示轴的跳动值偏大,对数据进行处理,如图5 和图6 所示。由图5 和图6 可以看出,电机轴是往一个方向弯曲,由于实际工作状态的电机轴有3 个支撑点(属于双支点支撑),故单支点检测结果仅供参考,与电机轴实际工作状态存在差异。②双支点支撑的检测结果显示电机轴的最大弯曲位置在I,J 和K 测点,电机轴对应截面中心偏移量为0.06 mm,并不影响电机轴的实际使用。③综合考虑电机轴无需校直可继续使用。

3.3 电机轴承座修复

先将电机下轴承座衬套取出,将电机下轴承座轴向尺寸车深,镶上一个L 型套,然后加工至说明书中规定尺寸。将L 新轴套按照图纸尺寸提前加工完成并进行零件的深冷测试,再将该部件安装在电机座上。

图5 轴A~P 截面上圆心偏移趋势

图6 轴弯曲程度与弯曲方向模拟

3.4 泵回装及测试运行

(1)泵组装。安装组装方案将泵进行组装;根据数据测量对需要更换的零部件进行更换,更换所有密封件及滚动轴承。泵组装过程需要将扩散器及外泵壳进行加热,加热温度≤90 ℃。泵组装完成后需要对泵进行氮气干燥。

(2)现场回装。用随车吊将高压泵运送至现场并用吊车将高压泵立起,用脚手架平台将泵固定好。将出口泵盖吊出并安装在泵上。仪表安装好振动探头接线,并对探头进行灵敏性测试。将泵盖连同整泵吊回泵井内安装,紧固所有连接螺栓;电气进行电缆接线,仪表进行振动探头接线。

机械人员拆卸现场盲板隔离,操作解除工艺隔离。操作对整个高压泵系统进行氮气干燥吹扫,需要将高压泵系统干燥至-40 ℃以下才合格;干燥合格后操作对高压泵及管线进行预冷,预冷完成后需要将泵静置12 h 以上再进行测试。

(3)测试运行。测试前需要组织相关人员进行现场检查确认,并在测试前检查表上签字确认。操作按照测试程序对高压泵进行启泵测试,测试时现场需要进行4 h 的监控及记录数据。由上表测试结果可知该泵维修后的数据都达到该泵的性能要求;故该泵的维修已达到预期效果;由此证明自主维修与问题处理是非常成功。

4 经济效益与社会效益

4.1 经济效益

自主维修方面可以节省厂家服务费约为18 万元,厂家报价约为1.5 万/天大修时间为12 天;泵壳国内铸造节省铸造费运输费及海关费用约为30 万元。泵轴原本需要送返厂校正,经检测后不需要校正可节省费用约为22 万元(参考某LNG 接收站的泵轴返厂费用)。故本次维修工可节约费用为70 万元。

4.2 社会效益

自主维修的实现可以为国内LNG 行业该类设备维修提供宝贵经验,如果国内LNG 行业都能实现自主维修将节省的厂家复位费将会非常可观。泵壳铸造、泵轴检测与轴承座修复的完成可以推动国内低温行业的发展,让国内的低温泵发展迈上一个新的台阶。该泵的维修经验可以给LNG 行业同类型设备维修提供借鉴,从而打破对国外厂家的限制摆脱对厂家依赖。