中间包永久层正交设计试验

张鑫 李志辉

摘 要:中间包是连续铸钢系统的重要组成部分。本文采用正交设计法,以铝酸盐水泥、微硅粉、高温氧化铝微粉三种微粉作为影响因素,制成9组铝硅质低水泥中间包永久层浇注料试样,检测试样中、高温性能指标。结果表明,最优方案为A2B2C3,即铝酸盐水泥、微硅粉、高温氧化铝微粉质量百分含量分别为3wt%、4wt%和2wt%。

关键词:中间包;正交设计;耐火材料

中图分类号:TF646 文献标识码:A 文章编号:1003-5168(2019)28-0073-03

Orthogonal Design Test of Tundish Permanent Layer

ZHANG Xin LI Zhihui

(School of Materials and Metallurgy, University of Science and Technology Liaoning,Anshan Liaoning 114051)

Abstract: Tundings are an important part of continuous cast steel system. In this paper, 9 groups of permanent castable samples of low alumina cement tunings were prepared by orthogonal design method with three kinds of micropowders, such as aluminate cement, silica powder and high temperature alumina powder, as the influencing factors. The results showed that the optimal scheme was A2B2C3, that is, the content of aluminate cement, silica powder and high temperature alumina powder were 3wt%, 4wt% and 2wt% respectively.

Keywords: tundish;orthogonal design;refractory

中間包是连接连铸钢包与结晶器的一种耐火材料容器,首先接受从钢包浇下来的钢水,然后再由中间包水口分配到各个结晶器中去。此外,中间包还可作为反应容器来调整钢水质量,同时起到保护钢水、减缓钢水对结晶器冲击的作用,从而达到连续浇注的目的。当前,中间包的发展已经不再是简单地实现“长寿化”,而开始逐步转向“洁净化”发展[1]。从20世纪80年代开始,中间包结构内衬所用的耐火材料由砌筑耐火砖逐步转化为使用不定形耐火材料浇注施工。而对于耐火浇注料所用材质,经过对铝锆质、铝硅质及铝尖晶石质等多种材料进行研究可知,目前主要使用铝硅质耐火浇注料[2]。目前,绝大多数钢厂连铸中间包内衬都采用整体浇注工艺,这种工艺不仅可以节省大量劳动力,而且能减轻工人的劳动强度,大大提高施工效率,减少材料使用量,既提高永久层的抗侵蚀能力,又提高中间包永久层的使用寿命[3]。国内外研究者通过不断改善Al2O3/SiO2(铝硅比)的大小来提高浇注料的强度、抗热震性以及抗侵蚀性能[4,5],使中间包的使用寿命得到大大提高。

1 试样制备

1.1 分散剂选择

本文根据文献和经验设计了基本配方,首先考察三聚磷酸钠、六偏磷酸钠和聚丙烯酸钠三种分散剂对中间包永久层浇注料的作用,在基本配料组成不变的前提下,分散剂的外加情况为分别使用和两两复合使用,共6种组合方式。将称量好的原材料放入搅拌机中充分搅拌,逐渐加入6%左右的水,搅拌均匀,分别检测物料的流动度。而后将物料震动成型,养护24h后脱模,即可制成40mm×40mm×160mm的标准试样[6]。将试样放入电热鼓风干燥箱中,在(110±5)℃条件下充分烘干后备用,之后检测试样的抗折强度、耐压强度、体积密度、显气孔率等指标。经过比较分析可知,加入六偏磷酸钠的试样的流动度要比加入其他分散剂的试样好,抗折强度最高,体积密度最高,耐压强度较高,显气孔率较低,因此本试验以六偏磷酸钠作为分散剂。

1.2 微粉选择

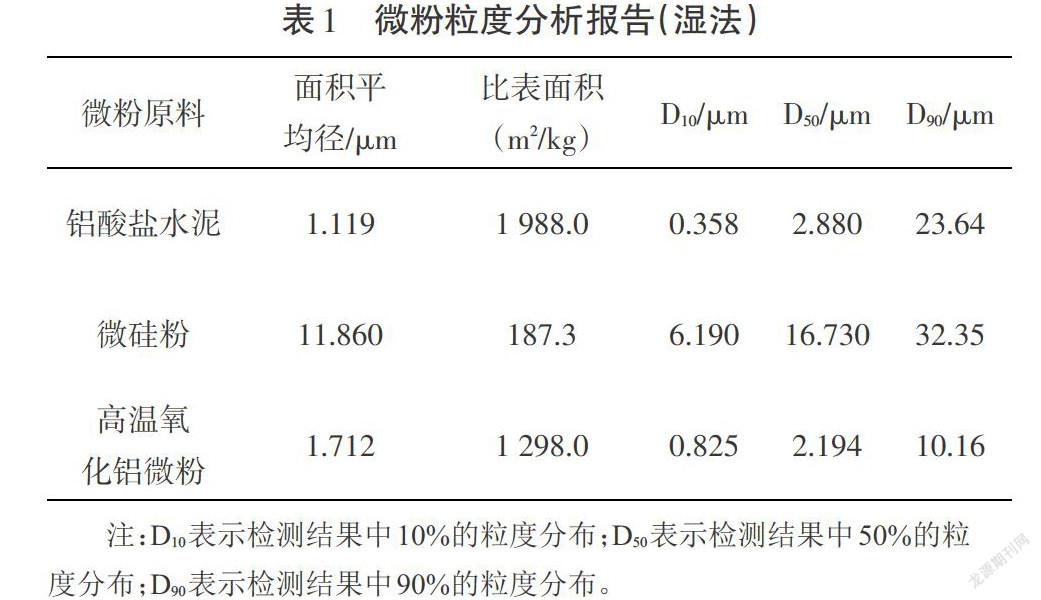

影响中间包永久层浇注料使用性能的因素较多,如原料产地、种类、细度、品位、颗粒配比和浇注施工工艺等。但是,就整体而言,影响其性能的主要因素是配方、微粉原料的添加(品位)及原料种类。可供选择的微粉原料种类较多,但不一定都能适用。本试验对铝酸盐水泥、微硅粉和高温氧化铝微粉进行多项性能指标分析,采用Bettersize 2600激光粒度分布仪对三种微粉进行粒度分析,分析结果如表1所示。从表1可知,三种微粉原料作为主要原料性能完全符合要求。

1.3 正交设计

针对中间包永久层的损毁机理,试验选用正交方法进行设计,制备铝硅质低水泥浇注料试样。试样选用高铝矾土熟料(占56wt%)和焦宝石(占15wt%)作为骨料,选用高铝矾土细粉和三种微粉原料作为基质和结合剂,选用六偏磷酸钠作为分散剂。以铝酸盐水泥(标记为A)、微硅粉(标记为B)和高温氧化铝微粉(标记为C)三种微粉原料作为影响其性能的因素,并给每个因素选择三个水平,A的三个水平分别为2wt%、3wt%、4wt%,B的水平为3wt%、4wt%、5wt%,C的水平为4wt%、3wt%、2wt%。根据因素水平表,试验采用三因素三水平方法,选用对口的L9(34)正交表[7],设计9组试样的配方详见表2。按照制样标准要求进行试样制备,试样经养护、烘干后,并进行各项相关性能指标的检测。

2 结果与分析

2.1 三因素对试样中温性能的影响

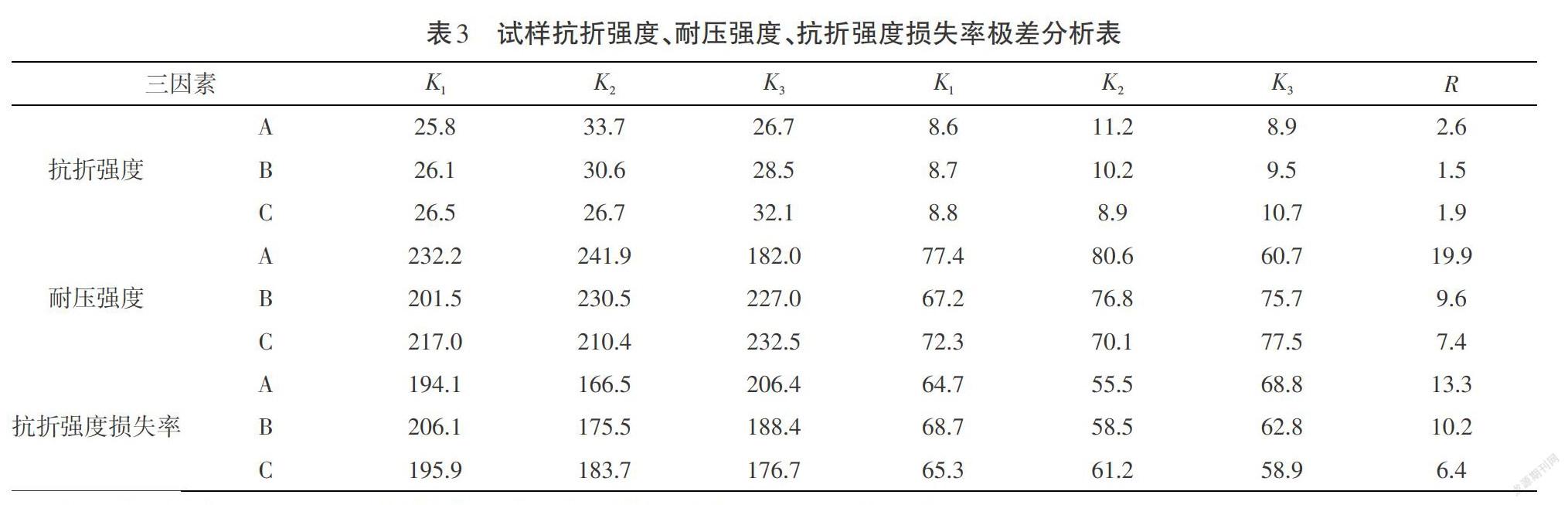

对烘干合格的试样进行1 100℃×3h热处理,原料中低熔点化合物相互作用产生液相促进材料的烧结,形成新的矿物相,内部结构致密化,表现出少许的收缩。对实验数据进行分析,由极差R的大小可以得出,三因素影响试样中温抗折强度的主次顺序为A→B→C,影响中温耐压强度的顺序是B→A→C。由数据可知,相对较好的组合条件都是A2B2C3。

之后,对试样进行水冷法抗热震性试验,试样经过反复急热急冷试验10次后,仍然没有出现明显的裂纹、掉角现象,从而进一步检测试样热震后抗折強度损失率,以此来表征其性能的好坏,并将极差分析结果填入表3。各个因素影响热震后残余抗折强度由主到次的顺序为A→B→C,也就是说铝酸盐水泥是影响浇注料试样抗热震性的主要因素,微硅粉和高温氧化铝微粉是相对次要的因素。根据极差分析得出,抗热震性好的组合条件是A2B2C3,这说明三种微粉原料对试样的中温影响效果较好,得出最优方案与上述强度指标相同。

2.2 三因素对试样高温结构强度的影响

检测各组试样1 550℃×3h烧后抗折和耐压强度,对结果进行极差分析,并将数据列于表3中。对于三个因素列,计算相应水平的烧后结构强度(烧后抗折强度和烧后耐压强度)之和[K1],[K2]和[K3]及其极差值R。从R的大小可以看出,三种因素影响抗折强度的主次顺序为A→C→B,对于耐压强度,其顺序为A→B→C,而且B、C的极差R值相差不大,即铝酸盐水泥是影响材料烧后结构强度的主要因素,微硅粉和高温氧化铝微粉是次要因素。根据极差分析得出烧后结构强度最佳的组合方案为依然是A2B2C3,即铝酸盐水泥含量为3wt%,微硅粉4wt%,高温氧化铝微粉2wt%。

2.3 三因素对试样高温体密气孔的影响

对试样1 550℃×3h烧后体积密度、显气孔率进行研究。3#试样体积密度最高,5#、6#试样次之;2#试样显气孔率最低,3#、5#试样次之。通过分析比较可知,微硅粉是影响体积密度的主要因素,微硅粉含量较大时试样的体积密度值相对较高。高温氧化铝微粉是影响试样烧后显气孔率的主要因素,在一定范围内其含量较大时显气孔率值相对较高。两种微粉都能很好地促进浇注料的流动性,有利于气体的充分排出,气孔得以较好地填充,浇注料试样致密化程度较高,从而使得相关性能较好。

3 结论

在铝硅质中间包永久层浇注料中,铝酸盐水泥主要影响试样烧后的结构强度和抗热震性;微硅粉主要影响烧后的体积密度,含量较大其值相对较高;高温氧化铝微粉主要影响烧后的显气孔率,含量较大其值相对较高。通过分析比较三种微粉原料及其不同的加入比例,确定正交设计条件下,试样中微粉原料的最佳方案为A2B2C3,即铝酸盐水泥质量百分含量为3wt%、微硅粉为4wt%、高温氧化铝微粉为2wt%的中间包永久层浇注料试样综合性能指标最为优秀,经过实践应用效果良好。

参考文献:

[1]吴武华,齐同瑞,何家梅,等.连铸中间包涂料的发展趋势[J].鞍钢技术,2003(4):16-18.

[2]江弘,王小新.中间包永久层浇注料的损毁形式和耐用性提高方法[J].江苏陶瓷,2004(1):26-31.

[3]于金凤.中间包浇注料的高温性状[J].国外耐火材料,1997(7):27-31.

[4] Satoi Kanatan, Okamoto T, Tanaka S. Wear Mechanism of Tundish Castable[J]. T AIKABUSTSU,1999(8):4l-47.

[5] Satoi Kanatan. Improvement of castable for tundish with exceuent spalling resistance[J]. TAIKABUSTSU,2002(11):559-565.

[6]李志辉.无机非金属材料工程专业创新实验[M].北京:冶金工业出版社,2016.

[7]李志西,杜双奎.试验优化设计与统计分析[M].北京:科学出版社,2010.