提高现场管理 降低修井费用

靳光新 肉孜麦麦提.巴克 张玉华

摘要:风城采油二站超前谋划、逐项攻关,多角度降低修井费用,从年初就制定全年劳动竞赛计划,积极宣贯并逐月进行分解,责任到人,狠抓落实,通过优化管理、技术保障、创新攻关从以下7个方面入手,保障实现降低修井费用。

关键词:修井费用 员工培训 问题井 创新管理

一、立项背景

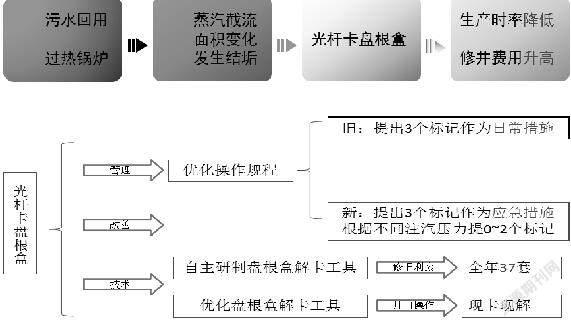

风城采油二站所辖重18井区接转注汽站19座,油井1373口,原油粘度高、管理难度大。作为作业区常规开发主力区块,修井对原油生产的意义巨大,其费用占二站维修费用的63%,2017年,为提高修井符合率并减少修井费用,二站开展了以“提高现场管理,降低修井费用”为主题的现场管理活动。

二、组织实施

风城采油二站从年初就制定全年劳动竞赛活动计划,积极宣贯并逐月进行分解,责任到人,狠抓落实,通过优化管理、技术保障、创新攻关从以下7个方面入手,保障实现劳动竞赛目标。

1、优化油井管理制度,从源头上降低问题井数量

针对油井自喷后期因地层与井口压差大,易导致出砂严重的问题,2017年风城采油二站从前期摸索判断、中期实验比较到后期逐步推广执行,优化《自喷井挂抽制度》:自喷井压力降到1.0MPa,采取带8mm油嘴挂抽生产,不同于以往自喷压力消失挂抽,保障自喷后期井口至井筒底部充满液体,从而减少地层激动压力以缓解自喷期出砂对地层的损害,从根源上减少砂卡井数。

2、明确问题井判断流程,建立有效机制

对现场生产出现问题井较多的情况,风城采油二站出台并实施《问题井管理规定》,出现油井注汽不进,先通过蒸汽拌热对其进行判断,禁止问题井不做工作直接上修情况发生;同时执行劳动竞赛规则,针对蒸汽判断符合率的高低对班组工作进行统计考核,建立良好“问题井判断”机制。

3、合理使用泵罐车验泵,减少无效修井数

为确保修井符合率,2017年风城采油二站对于初步蒸汽判断无效井实行泵罐车验泵制度。同时通过强化员工培训力度及问题井判断奖惩机制保障,员工蒸汽判断问题井能力得到提高,泵罐车验泵井次内因油稠等原因出现的问题井所占比例由前期的60%下降到20%左右。

4、摸索串接泵适用条件,减少水平井修井数量

2017年通过地质所规划及站内摸索,风城采油二站共计配下水平井串接泵100井次。由于串接泵具有加深泵挂,排液能力大的特点,且沉砂管合理设计,井筒内砂体不易堆积。目前该井次水平井下泵后共修井5井次(2次杆脱,3次冲砂),对比其他同井数水平井修井次数有明显减少。

5、防砂实验取得初步效果,减少出砂井砂卡频率

针对出砂造成油井砂卡频繁的现象,考虑砂卡频率及砂厚等因素,2017年风城采油二站优选油井进行各类型防砂实验共计11井次:同批油井防砂前累积修井9井次,实验后10口井有效,1口井出现砂卡待修,防砂有效率为90.1%,目前10口均正常生产。

6、研制盘根盒解卡工具,有效节约维修费用

三、实施效果

1、优化自喷井挂抽制度

实施后,2017年砂卡井较去年减少36井次,节省因油井砂卡造成的修井费用共计10000(单井修井费用)×36(油稠井数)=36万元。

2、问题井预先蒸汽判段

实施后,蒸汽判断符合率奖励机制提高全员劳动竞赛积极性;2017年共计判断问题井589井次,其中油稠62井次,节省泵罐车验泵费用共计2000(单井洗井费用)×62(油稠井数)=12.4万元。

3、利用泵罐车洗井验泵

实施后,各类无法蒸汽判断问题井330井次,通过泵管车洗井验泵油稠共计36井次,避免无效修井从而节省费用共计12000(单井修井费用)×36(油稠井数)=43.2万元。

4、水平井下串接泵

实施后,2017年共计水平井配下串接泵32井次,下泵后上修10次,同比2016年上修38次减少(38-10)=28井次,节省修井费用共计12000(单井修井费用)*28(井数)=33.6万元。

5、进行油井防砂实验

实施后,2017年共进行油井防砂實验11井次,减少因砂卡造成修井作业共计9井次,节省修井费用:12000(单井修井费用)×9(井数)=10.8万元;

6、研发盘根盒解卡工具

实施后,2017年光杆卡盘根盒上修较去年减少68井次(其中通过优化注汽制度减少35口,解卡成功避免上修33井次),节省修井费用:3500(单井维修费用)×68(井数)=23.8万元;

7、提高油井时率

整体方案实施后,共计减少油井修井数256井次,按照单井维修时间2天计算,共计提高油井时率256×2=512天。

四、取得认识

1、新方法:采取前期摸索,中期推广,后期归纳总结的方式,风城采油二站创新提出自喷井“带油嘴”挂抽方法,有效控制自喷后期地层出砂;结合现场生产经验,优化防喷盘根盒使用方法,减轻员工劳动强度;研发新式盘根盒解卡工具,进一步节省维修费用。

新认识:改变问题井处置流程,全员参与,管理工作责任化、标准化、制度化;工程、地质、运行有效结合,技术指导是灵魂,现场执行是保障,两者共同协作确保实现竞赛目标。