基于ABAQUS的某型机中机身假件工装强度分析及优化设计

陈程 王新峰

摘要:航空制造业中产品的质量与工装的设计制造密切相关,尤其是大尺寸、大吨位的工装型架,设计制造周期紧张,批量小,试制成本高。以ABAQUS软件为平台,以某型机中机身假件工装为例,采用S4R壳单元类型,简化了力学模型和边界载荷条件,避免了复杂的接触算法,并以初始强度分析结果为依据,对结构的薄弱环节进行优化改进,分析结果表明,优化后的假件结构最大应力由136.2MPa减少至57.14MPa,最大位移由4.7mm減少至1.58mm。

关键词:假件工装;ABAQUS;边界载荷;壳单元

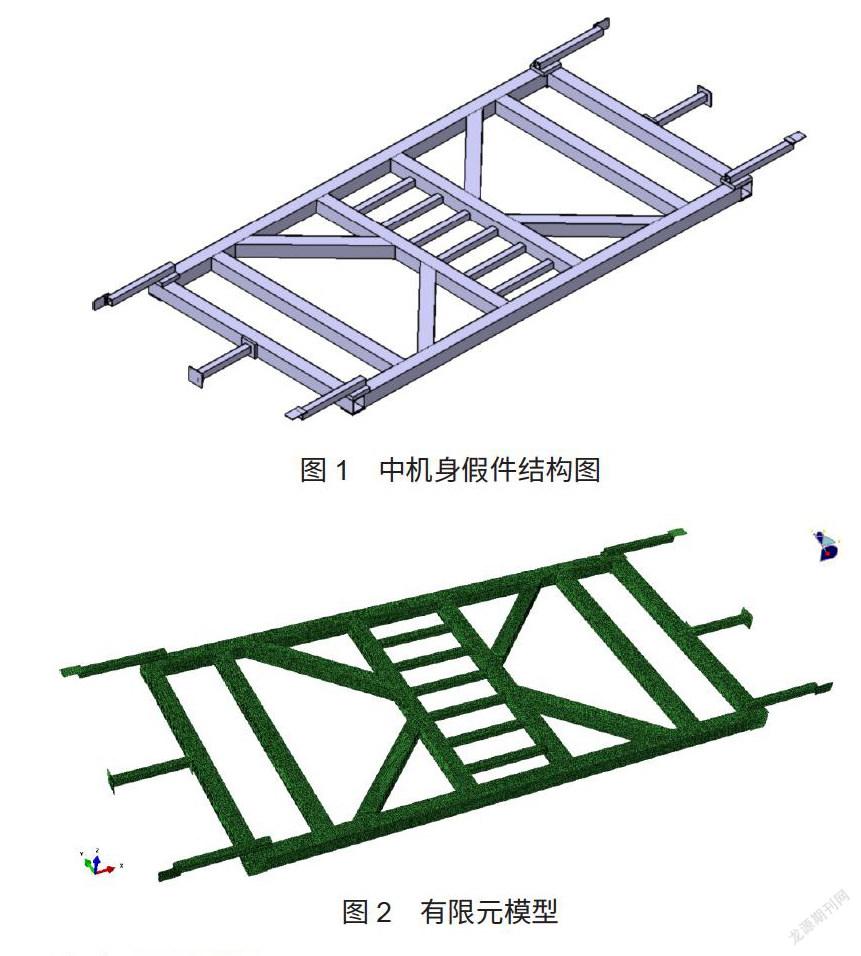

航空制造业中产品的质量与工装的设计制造密切相关,尤其是大尺寸、大吨位的工装型架,设计制造周期紧张,批量小,试制成本高。因此通过CAE技术进行的结构分析及优化,对提高工装的安全系数,缩短研发周期,减少研发成本有着重要意义。图1所示为某型机中机身假件工装初始设计模型,该工装主要由方钢焊接框架、连接板和调姿接头组成,工装尺寸为8850mm×3680mm×400mm。该假件工装主要用于模拟机身调姿对接过程,下端通过4台数控定位器调姿来达到对接状态,从而完成机身对接的假件模拟装配。

结构分析

力学模型

假件模型下侧4处调姿接头刚度相对整个假件框架较小,可以忽略不计;方钢圆角、螺栓等连接件及其连接孔对整个模型刚度影响不大,但会影响有限元分析中网格的质量即会影响力学计算精度,因此在这里也做简化处理。因此可以这样简化该工装的力学模型,把调姿定位器对假件模型下侧4处调姿接头的支持力转化为约束4处接头连接垫板X/Y/Z三自由度的边界条件,既避免了复杂的接触算法,又能保证计算精度。

几何模型

在进行整体力学有限元分析时,此主体结构为大跨度方钢焊接,其结构形式符合有限元计算中的壳单元特征,故采用壳单元,主体框架结构网格划分单元尺寸为10mm。这里可以选择在CATIA软件中做模型简化,然后导入前处理软件HyperMesh中抽取中面,将实体模型转化为壳模型,采用壳单元S4R对模型进行网格划分,如图2。

材料模型

整个中机身假件采用Q235材料焊接而成,考虑自重影响,该材质的材料属性如表1所示。

边界载荷

将配重块转换为2t重心点耦合与中间双梁结构受力面上,假件下侧4处调姿接头垫板限制X/Y/Z三自由度。考虑假件框架的自重影响,施加自身的重力载荷,边界载荷条件施加结果如图3所示。

分析结果

建立一个静力学分析步,并求解,为了更清楚的显示变形情况,将变形显示比例缩放至190倍,其应力、应变结果如图4、图5所示。由图4、5可知,该假件的最大应力为136.2MPa,最大应变为4.7mm,处于弹性变形范围内,虽然未达到Q235的屈服极限,但应力、应变过大不满足使用需求。

优化设计

结构优化

以初步分析结果为依据,将2t配重块分为两个1t配重块分别施加于假件两端,并将假件框架中配重支撑结构由中间改为两端,中间连接结构则改为单梁结构,重新划分网格,添加边界载荷条件并提交计算。

对比分析

为了方便观察变形情况,将变形显示比例缩放至550倍,图6为优化后假件Miss应力云图,从图中可以看出,最大应力为57.14MPa,图7为优化后假件的位移云图,从图中可看出,最大位移为1.58mm,变形处于弹性变形内,既满足了工装的安全设计要求,也没有产生设计浪费。

结语

根据产品假件的几何与结构特点,采用了S4R壳单元类型,简化了力学模型和边界载荷条件,避免了复杂的接触算法,以ABAQUS初始分析结果为依据,对结构的薄弱环节进行优化改进,分析结果表明,优化后的假件结构最大应力由136.2MPa减少至57.14MPa,最大位移由4.7mm减少至1.58mm。

通过ABAQUS的使用,避免了产品制造之后的二次更改与试验过程,缩短了产品制造周期,节约研发成本,提高了工装的安全系数,对航空制造业工装类产品设计具有指导意义。