逐点比较直线插补算法的研究

朱宁

摘要:在数控系统中被广泛应用的插补算法是逐点比较法,但是这种算法进给速度慢、加工误差大、脉冲分配不均匀,本文在原有算法的基础上采用直线处于四边形区域位置来判断进给方向,这一算法比传统算法提高了加工精度和加工速度,让脉冲分配也比较均匀。

关键词:直线插补;脉冲四边形;插补误差

引言

随着工业的迅猛发展,以前数控加工零件的表面质量越来越不能满足要求。传统的数控加工机床采用的是逐点比较法对直线和圆弧进行插补运算。插补算法在数控机床中起到极为重要的作用。对于不同轮廓形状的零件和加工中进给速度的要求,插补运算在零件轮廓曲线的起始点和终止点之间划分成很多小线段,每一个小线段为一个脉冲当量,用他们来驱动各轴运动,以实现加工出零件轮廓。但是这种方法进给速度较慢,零件加工误差大,经过改进又出现把基础坐标现判断出来,然后计算偏差,一个方向或两个方向同时进给,提高插补精度。在这些方法的基础上,本文以脉冲当量四边形为基础,采用逐点比较直线插补算法,这种算法能够提高直线插补速度与精度。

算法原理

偏差大小判断、坐标方向进给、计算下一偏差、终点判断是逐点比较直线插补的四个步骤。现有的一些算法进给方向判断都是根据进给时当前点与直线的位置关系,这样每一次只能向一个方向进给,导致插补误差很大。本文算法是根据直线终点处于脉冲当量四边形的位置,来判断进给方向,达到每一轴运动或两轴联动,从而减小插补误差。

四边形插补原理

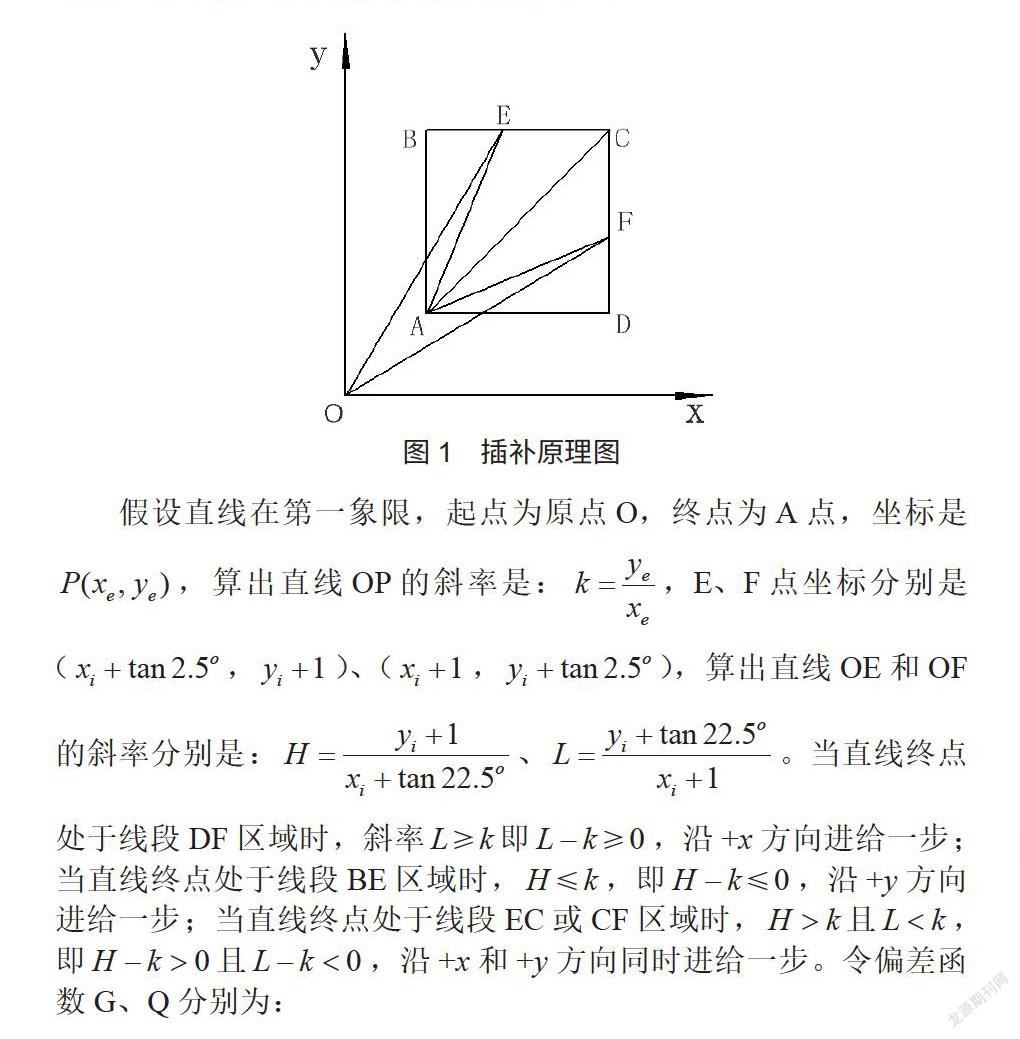

由图1的四边形插补原理可见,刀具进给到A点位置时,设A点坐标为,做一个正方形ABCD,正方形的边长为1,平分角BAC,平分线AE与边BC交点于一点E,平分角CAD,平分线AF与边CD交点于一点F,正方形ABCD被直线AE和AF分为ABE、AECF、ADF三个区域。运动方向可以规定为:当直线终点落于线段BE上时,机床沿y方向进给一步;当直线终点落于线段DF上时,机床沿x方向进给一步;当直线终点落于线段CE或CF上时,机床沿x和y方向两轴联动进给一步。

总结

以进给终点处于四边形区域的位置来判断下一步进给方向,并建立偏差函数,计算函数的偏差,对偏差进行比较,从而提高了直线插补速度与精度,使用这一方法后,插补精度可以提高约40%,插补速度提高约30%,每一进给方向脉冲分配均匀,周期变化小。

参考文献

金中波,张百臣,韩霞,等.逐点比较法直线插补原理及其改進算法分析[J].机械工程师,2009(3).

范希营,郭永环.提高数控系统基准脉冲直线插补速度及精度的研究[J].制造技术与机床,2010(3).

席港港,赵庆志,王军,等.传统逐点比较法直线插补方法的改进[J].山东理工大学学报,2012,26.

王宏伟,孙文磊,祁文军,等.跨任意象限直线和圆弧插补原理研究与轨迹仿真[J].机械设计与制造,2012(4).

张娜,周亮,王宗刚,李娟霞,等.数控加工中逐点比较直线插补新算法的研究[J].河西学院学报,2017.