大型火力发电厂超低排放改造工程工艺改进及设计优化实践

白继亮

摘 要:本文介绍了国内某大型火力发电厂实施大气污染物超低排放改造工程的技术路线,并对工程实施过程中的设计优化和工艺改进案例进行汇总分析。这些案例解决实际问题的作用非常明显,很多优化和改善思路具备推广应用的价值。

关键词:火电厂;超低排放;设计优化;工艺改进

中图分类号:TM621 文献标识码:A 文章编号:1003-5168(2019)32-0051-04

Ultra Low Emission Reconstruction Project of Large Thermal Power

Plant Practical Analysis of Process Improvement and Design Optimization

BAI Jiliang

(Guoshen Company of CHN Energy,Beijing 100032)

Abstract: This paper introduced the technical route of the implementation of ultra-low emission modification project of atmospheric pollutants in a large domestic thermal power plant, and summarized the design optimization and process improvement cases in the process of project implementation. The role of these cases in solving practical problems is very obvious, and many optimization and improvement ideas have the value of promotion and application.

Keywords: thermal power plant;ultra-low emission;design optimization;process improvement

目前,國内大型火力发电厂实施大气污染物超低排放改造工程的成功案例非常多,技术路线多种多样,但是工程设计阶段并不能做到十全十美,人们需要在施工过程中对其进行优化和完善。在工程实施过程中,有很多设计优化和工艺改进管理案例,这些优化案例可有效解决某些突出问题。本文对国内某大型火力发电厂超低排放改造技术路线进行介绍,同时对设计优化和工艺改进案例进行汇总分析。

1 技术路线

某4×600MW火力发电厂从2015年9月开始逐步实施超低排放改造工程,至2018年2月全部改造完毕,均顺利通过环保验收,大气污染物排放达到超低排放要求。技术路线为“SCR+电袋除尘器+湿法喷淋单塔脱硫+高效除尘除雾器+宾高德防腐烟囱”。

拆除原有吸收塔、GGH换热器,新建直径17.5m、高41.6m的逆流式喷淋塔,利旧原增压风机。按照入口二氧化硫3 840mg/Nm3、出口二氧化硫≤35mg/Nm3进行设计,塔前烟气量为2 092 498.1Nm3/h,塔后烟气量为2 181 225.2Nm3/h,浆液循环停留时间为2.18min,烟气在吸收塔内停留时间为4.12s,烟气流速为3.79m/s,烟气阻力为1 035Pa。单塔设置有5台侧进式搅拌器;布置1套湍流器系统(228个湍流子),用于均布烟气,提高反应效率;设置4台浆液循环泵,每台浆液循环泵对应一层喷淋层,共布置864个单双向喷嘴;配置单层高效管束式除尘除雾器,按照入口20mg/Nm3、出口≤5mg/Nm3设计。每台炉设置一台100%容量氧化风机和75%容量高速离心氧化风机(考虑低负荷、低入炉煤硫分时节能),机组之间氧化风系统设置联络管用于事故情况下紧急备用。

电袋复合除尘器按照进口含尘浓度33.8g/Nm3、除尘器出口设计浓度20mg/Nm3、保证除尘器排放浓度<15mg/Nm3进行设计。总体上,按前级两个电区分为双室四通道二电场、后级四个袋区进行布置设计,在入口喇叭气流均布板后布置大颗粒捕集装置,以降低部分比集尘面积,设计电场比集尘面积33.1m2/(m3·s),设计袋区过滤风速0.894m/min。机组低负荷期间,各通道可以隔离,隔离挡板采用一体式翻板式抗磨损高强度材质电动门,每个通道布置烟气置换和冷却装置,人员可以进入通道检查和更换损坏或脱落布袋,各通道都可实现在线隔离检修,电袋除尘器为两电四袋,电区比集尘面积大于33m2/(m3·s),袋区过滤风速小于0.9m/s。

脱硝系统在原有SCR反应区预留区域增加一层催化加,保证入口烟气NOx浓度400mg/Nm3,脱硝效率不小于75%。控制出口烟气NOx浓度≤50mg/Nm3。

对于一期烟囱防腐,综合考虑经济、技术、工期、施工质量过程控制、成功案例等各方面,对比合金类方案、涂料类、砖类等技术路线等,最终确定美国宾高德防腐方案。

2 脱硝系统设计优化和工艺改善案例

2.1 脱硝催化剂密封工艺优化

各催化剂模块安装就位,固定可靠,每包催化剂距离间隔均匀,每包催化剂之间、催化剂与烟道壁之间使用硅酸铝纤维棉填满。催化剂模块之间及模块与反应器之间的密封条安装紧密并焊接牢固,每块密封板之间搭接密封。密封条边缘紧贴催化剂单元体边缘,确保烟道流场无飞灰沉积部位。催化剂密封条安装时,平整统一、坡度一致,无明显起伏。通过对密封条调整,减少流场阻力,使烟气更均匀通过催化剂,不会因飞灰沉积而造成流场堵塞、催化剂微孔堵塞,从而减少催化剂磨损。均匀的烟气流场能使催化剂充分发挥催化作用,提高脱硝效率。密封条安装完成之后,用密封片对所有密封条间隙进行缝隙覆盖,确保密封条与催化剂及反应区烟道壁板无缝隙漏风。催化剂密封条安装时,对安装过程进行全程监督检查,确保安装工序无遗漏,安装、焊接等施工质量合格,无遗留缺陷。催化剂安装完毕后,对反应区内部全面清扫,将催化剂上方施工残留的焊渣、焊条头、铁屑等杂物全部清理,严禁催化剂表面有任何杂物。

2.2 脱硝流场优化

总体来说,增加的9组导流板,大大降低催化剂磨损速率,同时保护整流格栅。通过计算机模拟SCR装置流场,进行氨浓度分析,开展系统压降以及飞灰沉降试验,通过三维建模对原有导流板和导流装置进行优化。更换原脱硝入口烟道4组导流板,保留原入口烟道1组导流板,原有喷氨格栅下方新增1组导流板,更换原整流格栅前导流板,取消原出口烟道1组导流板,保留原有出口烟道弯头空预器上方导流板。原脱硝烟道为常规导流板,水平烟道的气流倾斜,高速气流贴附于烟道下壁流动,上壁区域出现回流,水平烟道出现二次流动,烟气进入第一层催化剂上方,流速不均,长时间运行容易造成催化剂集中穿透。通过流场优化,调整烟气入射角度,减少了流场乱流现象,使烟气浓度、速度分布均勻,能平稳、匀速地流过烟道,同时实现烟气速度和氨浓度在第一层催化剂前的均匀分布,减少反应区的飞灰沉积,保证脱硝流场阻力稳定,降低压力损失,提高烟气流场、氨氮混合均匀性,缓解催化剂局部磨损,使催化剂得到均匀磨损,从而提高脱硝效率和催化剂使用寿命,保护整流格栅。

2.3 脱硝喷氨自动优化

实施超低排放标准后对喷氨自动控制策略、调节品质进行更新和优化。控制策略直接以考核指标(烟囱入口NOx)为控制目标,以预测控制为主,对测量数据进行在线评估,实时调整控制权重,智能模拟运行人员日常操作习惯进行综合调节。优化后,脱硝喷氨自动控制系统可实现长期稳定运行,将机组烟囱入口的NOx浓度与设定值的偏差控制在5mg/Nm3(稳态下)和10mg/Nm3(负荷大幅变化时)之内。控制器采集实时负荷、锅炉总风量、SCR出入口NOx浓度、氨逃逸量、喷氨流量作为控制器前馈量,每个前馈量所占总前馈量的比重根据实时数据进行判断和及时调整,在不同负荷、不同工况、诊断到参数突变或死值等异常情况下,前馈系数随之变化,具有自适应功能[1]。自动调节系统预留脱硝A、B侧NOx浓度调节偏置,运行人员可选择偏重哪一侧调节,例如,A空预器压差高时,运行人员可设置A侧喷氨为辅,B侧喷氨为主,但是不影响烟囱入口NOx浓度调节值。

3 脱硫系统设计优化和工艺改善案例

3.1 吸收塔入口烟道与吸收塔结合处增加布置两层与烟道垂直方向的喷淋层

为提升脱硫系统运行灵活性,达到节能降耗的目的,吸收塔入口处增加1台出力为800m3/min的小循环泵,其喷淋层布置于吸收塔入口烟道与吸收塔结合处,其与入口烟道垂直,并列布置两层,采用与塔内相同的空心锥形喷嘴,用于对吸收塔进塔烟气喷淋脱硫和进一步降低烟气温度,测算可降低300~500Nm3的二氧化硫。在低负荷运行和燃烧低硫分燃料时,可运行该小循环泵与1台大循环泵,从而满足脱硫条件。此种设计可减少设备数量,直接降低改造投资,后期运行方式灵活,亦可达到节能降耗目的。

3.2 吸收塔进出口水平烟道防腐工艺改进处理及烟道冷凝水回收优化

一期吸收塔入口烟道位于干湿交界处,烟气腐蚀及飞灰对烟道底板防腐鳞片的冲刷损坏性较强,多次出现漏点。为此,对入口烟道底板防腐工艺进行优化,采用宾高德威固板甲进行基层施工,在板甲上方粘贴耐酸砖,效果非常好。脱硫一期吸收塔出口烟道采用宾高德板甲进行防腐施工,自改造后投运以来,未发生明显磨损和脱落,防腐性能良好。

二期脱硫系统改造期间,针对吸收塔出口水平烟道冷凝水积存与回收问题进行优化设计。出口水平烟道底板顺烟气方向至烟道内集水槽之间呈3°找坡进行制作和防腐,使烟道内冷凝水很快汇集至集水槽,避免长时间积存。烟道集水槽至原有烟道疏水地坑DN300管道改向至吸收塔内,这样就取消原烟道疏水地坑及地坑泵系统,达到了简化系统的目的。一期烟囱改造后,烟囱冷凝水通过烟囱底部疏水管排入脱硫吸收塔地沟,回收至1号脱硫集水坑内。吸收塔内易冲刷部位采用玻璃鳞片,结合玻璃丝布和耐磨粉,确保防腐强度。

3.3 优化吸收塔底部排污口设计

脱硫一期吸收塔底部排污口在建设初期充分考虑后期检修及机组紧急停备消缺的排浆需求,设置大尺寸方形底部排污口,高800mm,宽600mm,排污口低于吸收塔底板50mm。运行期间采用20mm厚防腐堵板封堵。此形式排污口大幅提升吸收塔排浆速度,且塔内余浆及冲洗水更容易自流排出,节省检修时清理积泥工时和劳力,有效缩短检修周期,达到了提升检修工作效率的目的。

3.4 吸收塔出口垂直烟道增加永久支架

脱硫一期吸收塔出口烟道分为水平段和垂直段两段,水平段与吸收塔出口采用1.4529不锈钢金属膨胀节焊接连接,竖直段与烟囱入口预埋件焊接固定,垂直段高度约为30m,水平段横向跨度约为15m。为了释放烟道应力,防止运行期间水平方向和垂直方向振动同时作用于烟道造成烟道损坏,在烟道竖直段与其上部的烟道90°弯头之间设置一组蒙皮膨胀节,同时在竖直段烟道四周单独预埋柱基础,采用600#H型钢及Φ159无缝钢管制作烟道支架,用于托举膨胀节上部水平段烟道。自投运以来,吸收塔出口水平段烟道振动介于0.050~0.065mm,有效保障了风烟系统的稳定运行。

3.5 除雾器冲洗水系统防冻措施优化

除雾器均为高效除尘除雾,冲洗水系统可靠性直接影响粉尘达标排放,而防寒防冻至关重要,4台吸收塔除雾器冲洗水阀门集中布置在标高31m处,基于除雾器冲洗水阀门及管道防寒防冻需求,该平台布置除雾器小屋,小屋采用夹芯板全封闭布置;考虑到常规暖气因高度影响压力,循环不畅影响小屋温度,将小屋内吸收塔塔壁保溫外护及保温棉全部拆除,利用塔内烟气热量为除雾器小屋供热。此种方式与管道电伴热共同作用,确保系统可靠。

4 除尘器系统设计优化和工艺改善案例——电袋除尘器增加大颗粒捕捉装置

为提高电袋除尘器除尘效率,除尘器入口烟箱上设计大颗粒预捕集装置,含尘烟气在进入电袋除尘器前进行预补集,将烟气中大颗粒粉尘提前补集。这样可以降低进入电场及袋区的粉尘浓度,减小大颗粒灰尘对极板、极线的磨损,同步配套顶部电磁振打系统,收集后的积灰通过振打系统设备自由落体掉落至入口烟道,并经喇叭口流入灰斗,完成颗粒捕集除尘工作。颗粒捕集装置主要由模块、加强筋、顶部振打装置组成,前、后两排模块错列布置形成迷宫式烟气通道。含尘烟气在经过气流均布板的导向、均流作用后,均匀地流向颗粒捕集装置,烟气中的粗颗粒粉尘在惯性力的作用下与前模块相碰撞而被附着在前模块板壁表面或者失去速度在重力的作用下掉落,未被除去的粉尘颗粒则随气流继续向前运动,运动至后模块的转弯处时,气流形成湍流,同时由于转向离心力及其与后模块壁板的摩擦、吸附作用,部分粉尘再次被分离下来。经过上述的两分离,烟气中的大量粉尘得到去除,减轻了电场、袋区的收尘压力。粉尘颗粒捕集装置结构如图1所示。

5 烟囱防腐工艺质量控制案例

5.1 烟囱防腐工艺介绍

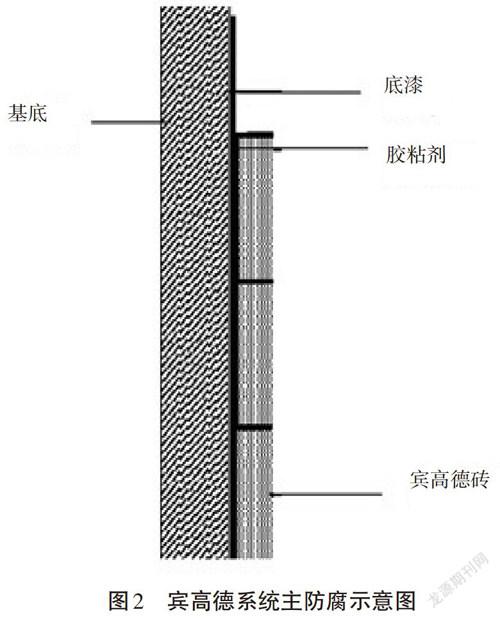

因采用湿法脱硫且无GGH,烟囱烟气温度下降到酸露点以下,水平烟道和烟囱随时有凝酸生成,因此烟囱防腐成为一项重要配套工程,经过综合调研,确定采用美国宾高德防腐方案。拆除烟囱原有耐火砖内衬及保温层,在混凝土基层上直接粘贴宾高德防腐砖,对基体进行清理打磨、局部修补、底漆涂刷、贴砖和牛腿防腐,安装烟囱雨收集装置。防腐层组成:宾高德防腐最基本的结构为宾高德底漆层、胶粘剂层(厚度2.5~3mm)、149mm×226mm×38mm宾高德砖,如图2、图3所示。底漆实现与烟囱混凝土的强力粘接。胶粘剂主要是防腐功能,同时提供大于砖自身强度的结合力,具备高弹性和耐老化能力,缓解运行工况变化而产生的应力,保障防腐系统的完整性。宾高德砖为主要防腐层,具备轻质隔热、耐腐蚀和耐温变冲击的能力,它可以与胶粘剂配合,实现最佳防腐功能[2]。

5.2 宾高德烟囱防腐质量控制措施

5.2.1 把好材料验收关。一是对宾高德系统材料出厂报告、合格证、过关单等进行审核,抽样送检复验。二是对材料的抗燃性进行试验,用氧气乙炔割枪对宾高德砖进行喷烤,胶粘剂和底涂剂为易燃,胶粘剂和底涂剂在固化状态时为可燃。

5.2.2 完善质量管控组织结构。中国区总代理质监人员有4名,美国宾高德外籍监理有2名,现场监理为6人。

5.2.3 试贴考试。由宾高德质监人员进行贴砖工艺标准讲解并演示,开展实操考试,在烟囱内壁基面打磨出一块约2m2的试贴考试区,由外籍监理、质监、业主全程监督,每名施工人员逐次进行5块宾高德砖施工,并在砖面上记录姓名,7h后由外籍监理和质监人员进行评价,合格者方可施工,视频记录考试整个过程和文字资料。

5.2.4 施工全过程24h实时无死角监控和录像。在施工吊笼上安装若干个360°焦距可变监控摄像头,主要监控配料搅拌作业点和贴砖作业面,关注配料过程和监控贴砖施工工艺质量。

5.2.5 样卡管理。每1桶胶粘剂配1张样卡,每1桶胶粘剂加固化剂搅拌完毕后,涂抹一点胶粘剂在样卡上,记录上打胶时间、第几桶、批号和打胶人员姓名,签字后将样卡放置在样卡箱内,由项目部人员和外籍监理每天检查胶粘剂的固化情况,如发现未固化等异常情况,将对应区域清除并重新施工。

5.2.6 胶粘剂搅拌时间管理。A组分为胶粘剂(桶装),B组分为固化剂(瓶装),将A组分打开后,先搅拌1min,加B组分搅拌3min,确保B组分全部倒入时间控制在15s,3min搅拌结束后,将混合物倒入备好的空桶内并连续搅拌1min,确保两种组分充分混合又不造成使用期间凝固。

5.2.7 环境温度控制。烟囱内壁贴砖温度控制在10℃以上,环境温度控制在15℃以上。

6 结论

本文仅列举出超低排放改造工程中一些较为典型的现场解决方案,这些优化改进措施针对性极强,对解决某一方面的问题极具意义,实践证明非常有效。这些做法对新建机组和即将进行改造的机组具备非常大的推广意义,广大工程技术人员要在实践中总结、提炼改进方案并付诸实践。

参考文献:

[1]中国环境监测总站.河曲电厂二期脱硝喷氨自动优化项目施工技术协议及验收报告[R].北京:中国环境监测总站,2016.

[2]河曲电厂.河曲电厂#1烟囱防腐施工作业指导书[Z].2017.