超微晶互感器铁芯热处理过程中产品合格率的提升

高学功

摘 要:本文对提升超微晶互感器铁芯热处理过程中产品合格率提出具体的解决措施,并进行实践和效果验证。结果表明,对策实施后超微晶铁芯产品合格率有显著提高。

关键词:超微晶;合格率;热处理

中图分类号:TN249 文献标识码:A 文章编号:1003-5168(2019)34-0053-03

Improving the Qualified Rate of Products in the Heat Treatment

Process of the Core of the Super Microcrystalline Transformer

GAO Xuegong

(Xinyang Nuclear Industry Electric Co., Ltd.,Xinyang Henan 464000)

Abstract: In this paper, specific measures were put forward to improve the qualified rate of the products in the process of heat treatment of the core of the super microcrystalline transformer, and the practice and effect verification were carried out. The results show that the qualified rate of super microcrystalline iron core products has been significantly improved after the implementation of the countermeasures.

Keywords: super microcrystalline;qualified rate;heat treatment

超微晶鐵芯是以非合金为原料(或为基础),经超微晶化热处理而成。经热处理后,使非晶态组织晶化,产生纳米级尺寸的微细晶粒,获得所需的最佳性能。

自1988年日本Yoshizawa推出具有优异软磁性能的纳米晶以来,国内外对最典型的铁基超微晶材料进行了大量基础研究、生产工艺及应用研究。在此基础上,超微晶在小型化的高频电磁器件上得到应用。20世纪90年代初,又在高频大功率变压器中获得广泛应用。近年来,随着我国电力事业的发展,以及高压输电线路的增多,对电流互感器的要求也相应提高,超微晶铁芯的高性能价格比被越来越多的用户所接受。

1 现状调查

为进一步对实际情况进行量化分析,笔者对2018年8月份每炉超微晶铁芯的产品合格率进行了统计,结果如表1所示。

从表1可知,每炉超微晶铁芯合格率在54%~73%波动较大,且平均合格率为63.26%,处于较低水平。

2 原因分析

根据超微晶铁芯的生产工艺流程,公司QC小组在进行实地考察研究后,从材料、操作、设备、技术四个环节进行了分析,得到影响超微晶铁芯合格率的末端因素为:①原材料质量缺陷;②缠绕带材工人技术不熟练;③带材加工过程中硅橡胶及护盒组装不规范;④真空退火炉电炉丝导热不均匀;⑤每炉铁芯总重过多;⑥热处理过程中铁芯摆放方式有误;⑦热处理过程中温度及时间控制不佳。

3 要因确认

3.1 验证末端因素

对于全部可能因素,QC小组成员以车间大量生产的80/120/30规格超微晶铁芯为例,对第二部分提出的末端因素进行逐一验证。

3.1.1 原材料质量缺陷。同供应商指派有关技术人员共同进行超微晶铁芯热处理,得到的超微晶铁芯产品每炉都能稳定在较高合格率,故将原材料质量缺陷归为非要因。

3.1.2 缠绕带材工人技术不熟练。缠绕带材这一工艺流程本身技术含量较低,从事该流程的工人在此之前有着多年互感器线圈绕线经验,并在从事带材缠绕工作前统一进行了上岗培训。因此,该因素不是导致超微晶互感器铁芯产品合格率较低的原因,归为非要因。

3.1.3 带材加工过程中硅橡胶及护盒组装不规范。通过观察发现,工人操作熟练,规范度高,且组装出的半成品经统一检验也维持在较高规范率。因此,将该因素归为非要因。

3.1.4 真空退火炉电炉丝导热不均匀。真空退火炉为公司于2018年购入作超微晶铁芯生产用,设备较新,且定期维护日志并未记载电炉丝导热不均匀等相关问题,专业技术人员现场检修也未发现电炉丝存在问题。经技术检查并未发现真空退火炉存在电炉丝导热不均匀问题,设备运转良好,电炉丝导热不均匀归为非要因。

3.1.5 每炉铁芯总重过多。在一定范围内,增加每炉铁芯摆放数量,产品合格率变化不大,超出该范围后,增加每炉摆放铁芯数量,产品合格率明显下降。在热处理炉功率恒定的情况下,每炉摆放铁芯增加到一定数量后,由于整体质量较大,导致铁芯无法受热实现完全晶化,降低产品合格率。每炉铁芯总重过多归为要因。

3.1.6 热处理过程中铁芯摆放方式有误。平铺摆放铁芯时,产品合格率明显高于堆叠较多的铁芯摆放方式;摆放间隙相同条件下,边缘位置铁芯产品合格率略高于中央位置的铁芯。热处理过程中铁芯摆放方式归为要因。

3.1.7 热处理过程中温度及时间控制不佳。不同热处理控温模式得到的超微晶铁芯产品合格率有显著差别,热处理过程中温度及时间控制归为要因。

3.2 要因总结

根据以上分析,得出导致超微晶铁芯产品合格率较低的三个要因是:每炉铁芯摆放总重较多;热处理过程中铁芯摆放方式有误;热处理过程中时间及温度控制不佳。

4 制定对策

针对上述三点要因,提出具体的对策。

对于每炉铁芯摆放总重较多的问题,要将每炉铁芯摆放总重控制在合理水平。具体来说,第一,确定每炉可摆放铁芯最大总重量大致范围;第二,根据实际情况进行调整,尽可能达到资源最大化利用。

对于热处理过程中铁芯摆放方式有误的问题,可以多次尝试确定适当的铁芯摆放方式。具体措施为:根据试验结果对铁芯摆放方式进行调整,找出最合适的摆放方式以确保产品合格率。

对于热处理过程中时间及温度控制不佳的问题,可以根据实际情况调整热处理设定工序。具体来说,第一,从理论上分析热处理过程中导致铁芯产品合格率低的原因;第二,聘请专业技术指导人员共同探讨适当的控温模式。

5 对策实施

5.1 将每炉铁芯总重控制在合格率较高的最大水平

根据第四部分的内容确定在维持较高产品合格率前提下,每炉可摆放最大质量约为125kg。以此为标准制定每炉超微晶铁芯总质量的摆放标准,并记录在操作工序中进行标准化生产。

5.2 确保热处理过程中铁芯摆放方式正确

第一,每炉铁芯以平铺的方式进行摆放,尽量保持铁芯摆放均匀、无堆叠;第二,根据铁芯距边缘的位置适当调整铁芯间隙,靠近边缘的铁芯摆放较为紧密,靠近中间的铁芯摆放相对稀疏,确保每只铁芯之间应该有1~2cm的间隔。

5.3 设置合理的热处理控温模式

在超微晶铁芯晶化热处理过程中,最关键的是控制超微晶化处理温度。在现有技术中,通常的超微晶化处理温度(T)控制在高于晶化温度(Tx),低于化合相(结晶相)析出温度(Tx’),因为低于Tx温度,不能形成超微晶,高于Tx’溫度时,将析出化合物相,微晶晶粒粗化,导致磁性能严重恶化。为此,超微晶化处理在晶化温度Tx与化合物相析出温度Tx’之间的温度范围进行,一般超微晶晶化处理温度在晶化温度(30~80℃)范围内进行[1]。

热处理的炉温控制范围过大、炉内各点温度不均匀会导致铁芯的导磁特性降低,铁芯的工作温升过高,功率损耗过大,对机械强度、磁导率都会产生影响。对此,公司专门聘请专业技术人员实地研讨后进行相关作业指导。

6 检查效果

6.1 结果

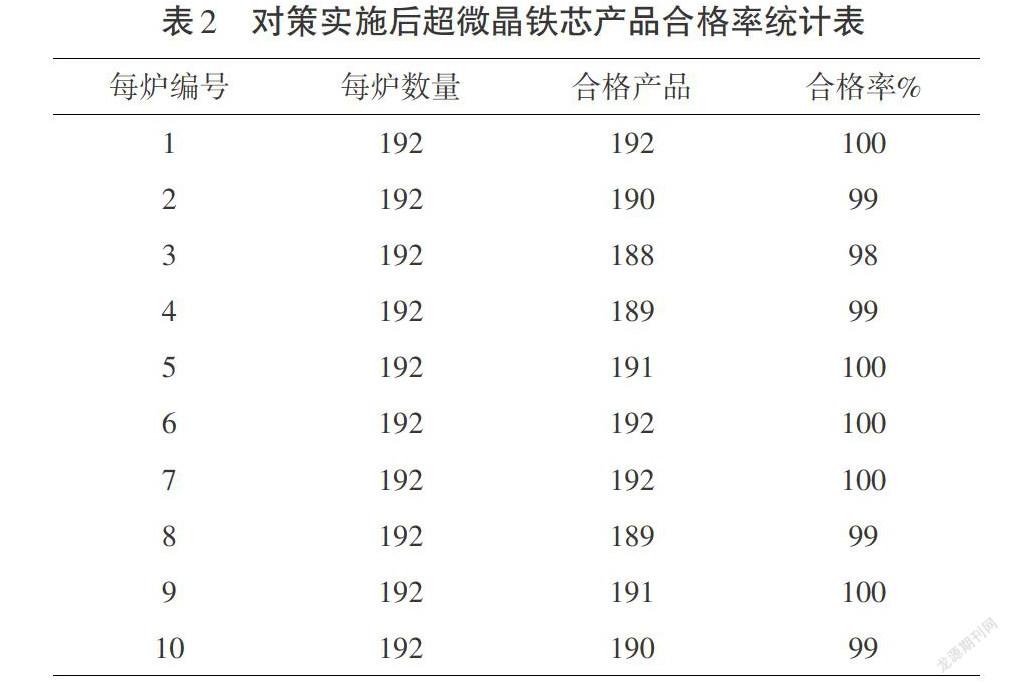

对策实施后,生产车间现场管理人员同专业技术人员一同进行了超微晶铁芯的生产试验,并对得到的产品进行合格率统计。统计结果如表2所示。

从表2可知,对策实施后超微晶铁芯产品合格率有显著提高,且每炉产品合格率都能稳定在接近100%的范围内。

6.2 效益

6.2.1 经济效益。经过这次技术改造后,大大提高了超微晶铁芯产品合格率,同时也提高了生产效率与产品质量,节省了原材料,为核工电气带来可观的直接经济效益。原每炉超微晶铁芯利润率为14.65%,项目实施后每炉超微晶铁芯利润率为23.02%,产品合格率的提升帮助公司每炉超微晶铁芯直接增收57%,考虑到实际人工及厂房、设备损耗等成本,实际率润率提升58%。

6.2.2 社会效益。超微晶铁芯生产是互感器行业的重要组成部分,通过实施本次QC项目,公司对超微晶铁芯的生产工艺流程进行了整改,产生了如下社会效益。

①本次技术改造是在与同行的交流学习和对过往同行经验总结的基础上进行的,其成功不仅是对核工电气公司生产能力与竞争力的提升,更是整个行业技术发展的一个成功案例,能为后面具有同类问题的企业寻求解决之道提供参考和借鉴。

②超微晶铁芯的生产属于低排放、低粉尘、低污染行业,产品合格率的提升进一步减少了原料消耗,降低了单位产品的资源消耗(人力、电力、设备损耗等),使企业的生产经营活动更加符合绿色发展和可持续发展的理念。

6.2.3 隐形效益。与此同时,运用质量控制方法解决超微晶生产过程中产品合格率低的过程也为公司带来了显著的隐形效益。

①细节梳理超微晶铁芯生产工序。本课题的研究,其实就是一个深入研究超微晶铁芯生产工序流程、梳理生产细节的过程。这个研究既有大量的数据统计,又有大量细致的观察和逻辑推导。在这个观察过程中,发现了许多以前没有发现的问题,特别是热处理流程的细节处理问题,在本次课题中得到了梳理和纠正。

②有效规范生产行为。本课题的研究,同时也发现了许多平时没有发现的员工对质量控制及信息系统的操作问题,纠正了以前的错误观念和认知,对广大车间生产人员进行了非常有意义的科普,规范了期日常生产行为习惯。

③加强员工节约意识。节约成本是信阳核工电气有限公司一贯的战略举措。而此课题正中靶心,解决了节约生产中最关键问题:原材料节约。产品合格率的提高直接提高了原材料利用率,降低生产成本的同时避免了原料浪费,树立了节约生产的先进观念。

④积累大量宝贵经验。从本课题选题到结题,核工QC小组积累了大量数据统计、数据分析和数据挖掘的宝贵经验,以及生产过程中的宝贵经验。笔者会将这些经验加以总结,用以指导以后的生产工作。

7 结论

通过本次QC小组活动,提高超微晶互感器铁芯平均合格率的效果很显著,优化产品的同时为公司带来了新的市场,提高了经济效益,增强了其用QC方法去发现问题、研究问题、解决问题的能力,为今后的活动积累了宝贵的经验,打下了坚实的基础。

参考文献:

[1]全白云,许妍,诸宇.大尺寸超微晶铁芯退火时的特点[M].北京:金属功能材料,1997.