600MW锅炉(对冲炉)纯氧点火节油技术应用介绍

徐运涛

摘 要:通过对纯氧点火节油技术(简称纯氧点火)技术原理、特点及投运后实际取得效益的介绍,提出了600MW机组锅炉点火方式的新选择。

关键词:纯氧点火节油技术;燃尽度;低负荷稳燃性能

一、项目背景

2013年前,国电成都金堂发电有限公司#62机组冷态启动耗油量平均约60吨左右,若检修后启动过程中需进行规定的试验项目导致启动时间延长,耗油量最大超过200吨,发电油耗率远高于《中国国电集团公司火电机组分等级类型成本费用定额标准》。为降低#62机组启动用油,2013年8月--10月#62机组C修期间,国电成都金堂发电有限公司对#62锅炉C层5台燃烧器进行了纯氧点火节油技术改造,这是纯氧点火节油技术在600MW机组(对冲炉)上的首次應用。纯氧点火节油技术利用了燃油在纯氧条件下充分燃烧所产生的火焰,使穿过该火焰的已呈富氧状态的煤粉流得到了快速的热解燃烧,进而再由该部分煤粉燃烧所产生热量,充分引燃喷入的全部煤粉,实现“以煤代油,以氧助燃”的效果,大幅度地降低了燃油消耗量。改造后,我厂#62锅炉启动用油节约90%以上。本文介绍了金堂电厂一期2×600MW燃煤机组燃烧器、点火系统设备状况、方案选择和改造后的运行情况等。

二、设备概况

国电成都金堂电厂2×600MW机组锅炉燃烧器采用前后墙对冲燃烧方式,制粉系统为中速磨正压直吹式系统,磨煤机为HP1003型中速辊式磨煤机,共6台,其中一台备用。煤粉细度为R90=16%。设有两台50%容量的一次轴流式风机输送煤粉。

锅炉共配有30只低NOx旋流式煤粉燃烧器,30只燃烧器分三层分别布置在锅炉前后墙水冷壁上(每层各有10只燃烧器),燃烧器的投、停与磨煤机的投、停同步。燃烧器上部布置有燃尽风调风器,10只燃尽风风口分别布置在前后墙上,每面墙各五只,布置成一排。

2013年前锅炉采用两级点火,即:#62炉炉膛前墙下层(C磨)为微油点火,单只油枪出力为150 kg/h,采用杂用空气雾化。由于#62锅炉微油点火系统设计问题,无法满足#62锅炉点火启动条件,2013年前#62锅炉启动被迫使用大油枪点火,单支油枪出力为1350kg/h。点火装置的设计总容量为30%BMCR的锅炉热输入量,并满足点火、暖炉及低负荷助燃的要求。

(1)燃烧器性能数据

三、纯氧点火节油技术介绍

3.1 纯氧点火节油技术的机理

(1)采用“以煤代油,以氧助燃”的方式,即在富氧微油燃烧器小空间内利用纯氧与燃油充分预混燃烧产生高温火核,富氧煤粉流穿过该高温火核,分级点燃整个一次风煤粉流,使一次风煤粉流提前着火燃烧后进入炉膛,煤粉燃烧释放的热值等价与原大油枪的热值,以煤燃烧代替大油枪燃烧启动锅炉,从而达到大幅度降低锅炉冷态启动的耗油。

(2)在锅炉运行中,如炉内燃烧呈不稳定状态时,仅需在燃烧器内通入与此时一次风粉温度大致一致的氧气流(该氧气流可用微油加热),从而在氧气流流经区域的煤粉,着火热显著降低,燃烧速度大大加快,燃烧温度明显提高,达到一次风粉的稳燃状态,节约锅炉稳燃用油。

3.2 纯氧点火节油技术的优势

(1)不改变燃烧器性能,不改变炉内燃烧特性

纯氧点火节油技术仅对一次风筒进行局部改造,整套系统独立于锅炉设备之外,并保持原一次风燃烧器外部尺寸不变,改造后燃烧器内部结构形成的气阻在锅炉所波动的范围内,同时不改变原燃烧器二次风系统;

改造后的纯氧点火节油装置在点火过程能起到等热值替换锅炉内原大油枪点火、稳燃作用,因此改造后可确保不改变燃烧器性能,不改变炉内燃烧特性。

(2)节油率高,达到90%以上

纯氧点火节油技术利用纯氧强化燃油的燃烧,强化煤粉的燃烧,应用“以煤代油,以氧助燃”的原理,采用廉价的燃料“煤”替代昂贵的燃料“油”,在燃烧器中喷入氧气后,使煤粉的着火点下降,在运行人员用少量的油点燃煤粉后就不需要大量地喷油,煤粉就能稳定燃烧,达到大幅度节约锅炉点火、停运、稳燃、调试耗油的目的。

(3)大幅度提高机组煤种适应性

纯氧点火节油技术改造后,可实现自动智能调控喷入富氧微油燃烧器的氧量、油量等参数,充分利用纯氧特性,在强化煤粉挥发份燃烧同时,强化煤粉固碳的燃烧,对煤种挥发分的含量不作要求,适用于烟煤、贫煤、无烟煤、煤矸石等所有煤种,同时冷态点火初期,煤粉燃尽率高(≥90%),可有效杜绝锅炉尾部二次爆燃,从而提高锅炉的安全性。避免了对脱硝催化剂、电尘以及布袋的影响,达到了从锅炉点火开始除尘系统全程投运的条件,整个启动过程烟囱不冒黑烟。

(4)不产生油污,确保环保设备全程安全、高效运行

纯氧点火节油技术采用“以煤代油、以氧助燃”的方式进行锅炉启停、稳燃、调试,燃油消耗量低,且燃油在纯氧中充分燃烧,其燃烬率高(≥99%),不产生油污,在锅炉取消烟气旁路后能够确保电除尘等环保装置安全、可靠运行。

(5)安全、可控、零维护

纯氧点火节油技术,其系统独立于锅炉系统之外,完全实现独立、自动、精确监控,对整个锅炉的控制没有任何影响,保证了炉内燃烧稳定与燃烧设备的安全,且所耗油、氧量小,更加利于管控;长期实际应用表明,该技术运行安全、可控、零维护。

3.3 纯氧点火节油技术的组成

系统主要由富氧微油燃烧器、供氧装置、燃油预处理装置、控制保护系统、压缩空气装置、高压风装置、辅助系统等组成。

四、纯氧点火节油技术改造方案的实施及介绍

本介绍以我厂62#机组进行纯氧点火节油技术改造为例,该锅炉为600MW亚临界参数、前后墙对冲燃烧方式,共配有30只低NOx旋流式煤粉燃烧器,分三层(每层5只)布置在前后墙水冷壁上,前墙由下往上按C、D、E,后墙由下往上按A、B、F排列,其具体改造方式如下:

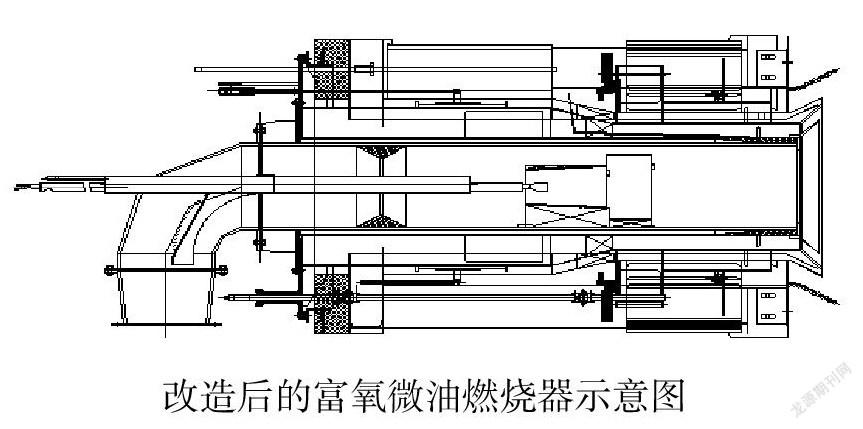

4.1富氧微油燃烧器的改造

(1)取出 C 层原微油燃烧器内部结构,在一次风粉喷口前端内壁均布焊接三块 U 型定位槽。

(2)从一次风粉喷口后方依次装入:二级燃烧室、一级燃烧室,并旋转一级燃烧室使其筋板与二级燃烧室筋板在同一平面上;取出一级燃烧室时,仅需取下一级室壁温元件,使一级燃烧室无定位,进而取出二级燃烧室。

(3)在一级燃烧室后方的一次风粉喷口内壁焊接一块定位板,并在浓缩环外壁开一个定位槽,使其与定位板配合,安装时将浓缩环推移到定位板处,并用销钉锁定。

(4)在一级室上安装热电偶,布置在单层套管内,沿燃烧器环壁穿过一级燃烧室筋板对应孔位,并用螺栓与外层套管固定;在燃烧器喷口处安装热电偶,布置在单层套管内,套管穿过燃烧器外壁环缝,焊接在燃烧器喷口上。

(5)复合型富氧微油枪、点火枪、火检布置在同一通道内,通道焊接在弯

头上,保证复合型富氧微油枪轴线、一级燃烧室轴线与燃烧器轴线在同一轴心线上,并且复合型富氧微油枪、点火枪均采用气动推进器实现独立进退。

(6)用螺栓将一次风粉弯头法兰盘与燃烧器法兰盘固定,待弯头位置调校准确后,把弯头与法兰盘焊接固定。

(7)最后,在一次风粉弯头上安装复合型富氧微油枪、点火枪推进器,并用卡子将其与对应复合型富氧微油枪、点火枪连接。

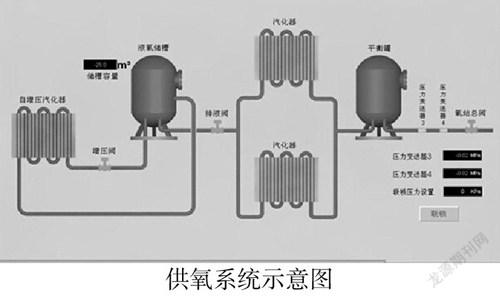

4.2 安装供氧系统

(1)供氧系统由超低温真空智能储罐、氧气控制器组成;

①超低温真空智能储罐的作用在于储存液氧,为富氧燃烧装置提供所需的氧气,设备采用真空层隔离,确保液氧的长期储存;超低温真空智能储罐整体操作简单、方便、安全可靠,其附带的智能控制系统可根据液氧储罐内压力反馈,智能调节储罐内压力,维持超低温真空智能储罐内部压力的稳定;

②氧气控制器的作用在于将液氧转化为气态氧气,可根据富氧燃烧装置实时耗氧量将超低温真空智能储罐内的液态氧气进行汽化,对供氧进行智能调控,保证氧气供给“及时性、大量性、稳定性”,保证系统安全可控。

(1)炉前供氧管线氧气由主管线从氧站引至锅炉 C 层平台氧气分配气包内,然后引五根分支,每根分支管道上安装截止阀,再在每根分支管线上引两根分支,对应两根分支管道上安装电动调节阀、流量计、手动截止阀和相关仪表,最后经金属软管引至纯氧点火节油稳燃器处。供氧管线两法兰之间采用紫铜材质的法兰跨接线连接。

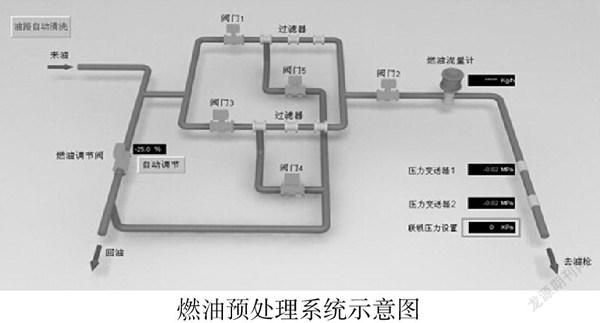

4.3安装燃油预处理系统

为确保富氧微油燃烧器用油及时响应、稳定工作,在炉前燃烧平台安装一套燃油预处理装置,该装置保证了锅炉点火、稳燃时燃油能足量、稳定、及时供给。具体安装方式为从锅炉燃油母管线上引出燃油预处理装置的主管线,燃油主管线流经燃油预处理装置后,将燃油送至富氧燃烧器处,最终燃油主管线与锅炉回油母管相连并在管线上安装相应的阀门及流量计。

从锅炉炉前进油母管引出纯氧燃油系统母管,用不锈钢管接入电厂锅炉燃油回油母管,并在纯氧回油管上安装燃油调节阀;引出的系统母管上依次安装燃油预处理装置、流量计后,由五根分支管线引至各纯氧点火节油稳燃器处;沿途管线设备连接口都采用焊接。

4.4 压缩空气系统

取厂内杂用压缩空气作为油枪油嘴吹扫,仪用压缩空气作为推进器气源,系统根据现场情况布置。压缩空气经母管引五根分支,每根分支管道上安装电磁阀、止回阀、手动球阀,最后与炉前燃油管线相连。

4.5 高压风系统

取厂内高压风作为油枪氧喷口吹扫和装置气封保护气源,系统根据现场情况布置。高压风经母管引十根分支,每根分支管道上安装电磁阀、止回阀、手动球阀,最后与炉前氧气管线相连或由金属软管引至各纯氧点火节油稳燃器處。

4.6 控制系统

纯氧点火节油稳燃控制系统与电厂 DCS 系统完全兼容,有可靠的物理和逻辑连接,可实现电厂 DCS 远程启停和 PLC 就地操作(正常运行方式为电厂 DCS 远程操作),数据均可在 DCS 上实时显示。选用 AB 冗余 ControlLogix 系列 PLC,主干网络采用冗余的 Modbus485 通讯;PLC 系统机柜(电源柜及程控柜):600*800*2200mm 标准机柜,内设冗余电源,PLC 系统机柜安装在 C 层平台上,并达到 IP67 标准。

4.7 辅助系统

(1)红外线火焰检测系统

(2)壁温监测系统

每支纯氧点火节油稳燃器壁温监测系统由四支铠装热电偶组成,其中两支安装在一级燃烧室,两支安装在燃烧器喷口;同一位置的两支热电偶设置为冗余测点,并能确保在运行期间对损坏元件进行在线更换。

五、项目改造后取得的效益

5.1直接经济效益

(1)2013年10月22日至2013年10月24日,#62机组C修后首次冷态启动(扩大性C修后启动,启动过程涵盖大量试验项目,且试验多处于汽轮机冲转和机组并网初期)纯氧微油点火系统总计运行44h,累计耗油13.5t(#0轻柴油市场价:8600元/吨),耗液氧36m³(液氧市场价:855元/ m³)。如未进行纯氧点火节油技术改造,使用大油枪(1350kg/h,5只)启动,将耗油:1350×5×44=297吨。节约费用:

(297-13.5)×8600-36×855=2407320≈241万元

(2)2013年11月20日#62机组C修后第二次冷态启动14小时耗油4.6吨,液氧20m³(2013年5月#62机组C修前,冷态启动14小时耗油61吨)。节约费用:

(61-4.6)×8600-20×855=467940≈47万元。

根据改造前后锅炉启动耗油对比,使用纯氧微油点火系统每年可节约启动用油90%以上。

5.2间接经济效益

由于燃油在纯氧状态下的充分燃烧且能直接点燃煤粉大量减少了锅炉启动初期的油烟排放,从而实现机组启动提前投入电除尘和脱硫设备运行,提高除尘脱硫设备投入率,达到节能环保目的,同时有益环保,减少排污,具有良好的环境和社会效益。

目前国电成都金堂发电有限公司#62机组已进行电袋除尘器、脱硫增容改造,启动初期电袋除尘器、脱硫系统即投入运行,使用纯氧点火节油技术,减少了油烟对布袋及脱硫浆液的污染,提高了布袋的使用寿命,降低了浆液的排污率。

六、结论

(1)提高锅炉对煤种的适应性:通过自动调节喷入燃烧器的氧量,能保证烟煤、贫煤、无烟煤等各种煤种都能稳定地、充分地燃烧,因此极大地提高了锅炉对煤种的适应能力。

(2)节油效果更显著:复合型富氧微油枪在冷态启动中,单只耗油50-80kg/h,与小油枪相比,小油枪单只耗油300kg/h,节约燃油80%以上;与大油枪相比,大油枪单只耗油1350kg/h,节约燃油90%以上。

(3)有助脱硫系统去掉旁路,确保环保装置及时投入:在点火初期燃油燃烧时,油火焰端部没有黑烟,煤粉燃烧状况较好,整个炉膛内部充满了火光,证明纯氧微油点火技术提高了燃油、煤粉的燃烬率,使锅炉在冷态启动时极大减少油烟,从而避免除尘器被大量污染无法投运的问题,并且能减少脱硫系统的浆液污染,降低排污率。

(4)可灵活的调整运行参数,确保机组全程按升温升压曲线稳定运行,适应锅炉的实时工况。

(5)有效防止锅炉二次爆燃:由于在冷态启动时有纯氧点火节油技术,使煤粉有很高的燃烬率,因此能可靠地防止锅炉尾部二次爆燃,从而提高锅炉的安全性。