高效洗井管柱的研究应用

夏建忠 钟小宏 王国华

摘要:文留油田原油中含有较高的蜡质(约20%),熔点49-60℃,油井结蜡现象普遍存在,生产过程中必须采取清蜡措施来维持低压井的正常生产。热洗因操作简单、成本低,成为油田主要的清防蜡手段,但是洗后排水周期长,一般需5~7天;同时洗井液进入油层,可能会引起水锁、润湿反转、水敏等储层伤害现象,严重污染油层。研制了一种高效洗井管柱,成功解决了排液周期长和洗井污染油层等难题。

关键词:蜡质;热洗;油层;洗井管柱

1 现状分析

2018年文留油田因油井结实施热洗1890井次,洗井后不能恢复到正常产量的有202井次,占洗井总数的10.7%,平均单井恢复期5~7天;同时热洗污染油层造成产能下降,其主要原因为地层能量低,在常规洗井时,由于洗井液柱和泵压的作用,油层处于吸液状态,地层产出液被压回油层,甚至洗井液大量进入油层。洗井液与地层的配伍性差,洗井液进入油层后,与地层岩石敏感矿物发生的不良物理和化学反应,形成水敏等现象,使油层渗透率降低,造成油井产能降低,严重时会造成“水锁”损害。洗井过程中的有机杂质进入地层会堵塞孔道,使本来渗透性低的油层更加低渗,产液能力下降。

2 应用的主要技术

2.1高效洗井管柱中心管设计:

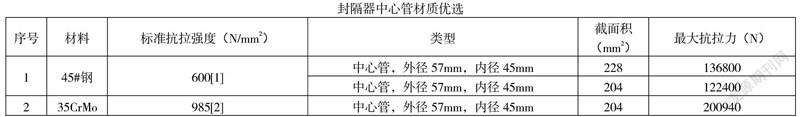

常规单封丢手封隔器中心管本体材质为45#钢,其抗拉强度性能较低,在耐压试验时曾发生过从中心管丝扣处捋扣事故。优选35CrMo替代常用的45#钢,提高中心管的抗拉强度。封隔器中心管选用35CrMo 合金钢,其最大抗拉力大于45#钢中心管的抗拉强度,从根本上解决中心管本体抗拉强度低的问题。

封隔器中心管选用35CrMo 合金钢,其最大抗拉力大于45#钢中心管的抗拉强度,从根本上解决中心管本体抗拉强度低的问题。

2.2机械打捞接头设计

现场泵管下部多采用机械连接的导锥或丝堵,承压性能较好。为顺利实现打捞,首选机械打捞方式,为此设计加工双功能丝堵,上部用作丝堵,下部与机械打捞接头衔接。设计机械打捞接头与双功能丝堵配合,打压剪断销钉实现丢手,下放管柱双功能丝堵与机械打捞接头顺利对接,实现打捞。

2.3自封泄漏总成设计

扶正体处于短轨道时下井,下到预定位置上提下放管柱,继续下放锥体撑开卡瓦,继续下放加压,中心管内上下通过单向阀球座连通,下压管柱超过一定值时,丢手剪钉被剪断,销钉自动换向进入长轨道,销钉被剪断压缩皮碗密封油套环空。为减少起管阻力,设计排液孔。下放管柱对接打捞成功后,上提管柱解封,此时滑管上移让出泄漏孔,装置上部的液体就泄入下部井筒中,从而减少起管时的阻力。

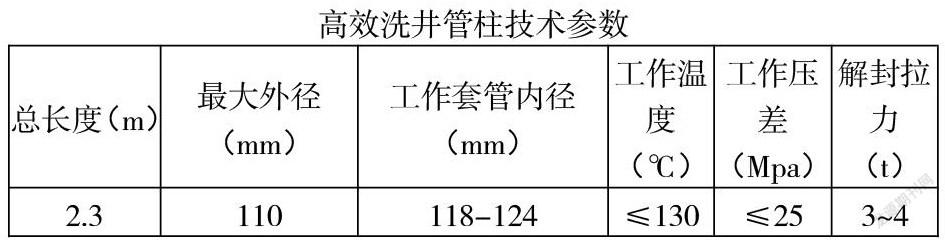

2.4洗井管柱设计

高效洗井管柱主要由机械丢捞接头、自封泄漏装置、卡瓦支撑机构、扶正换向机构和单向阀等组成。该管柱丢手可靠,打捞方便,丢手、生产、打捞一体化,简化了施工环节和施工工序,节约作业时间及作业费用,不存在事故隐患。

2.5工作原理

连接到抽油泵的尾管下端,随抽油泵生产管柱一起下入井中,到达设计位置深度后,先上提管柱一定高度然后再下放管柱加压坐封,密封环形空间,中心管内上下通过单向阀球座连通,下压管柱负荷超过一定值时丢手剪钉被剪断,销子自动换向,此时缓慢上提管柱即可丢手。管柱实现丢手后,把上部抽油泵管柱提到设计位置即可完井生产。热洗井时由于自密封系统和单向阀的阻隔作用,使得洗井液体不能进入油层,只能经过抽油泵沿油管返回地面。需要起出时只需下放管柱,进行鱼顶对接打捞,上提管柱解封,此时滑管上移让出泄漏孔,装置上部的液体就泄入下部井筒中从而减少起管时的阻力。

3、現场应用情况

2019年以来现场应用高效洗井管柱12井次,共洗井52次,较常规热洗排液周期相比缩短4.2天,洗井液不进入地层,洗井液热循环损失减少,热洗清蜡程度更彻底,平均延长洗井周期12天;合计减少洗井影响产量808吨,避免结蜡严重低压井因地层漏失无法洗井造成的维护井2井次。

典型井例:W72-467井油层存在低压层且结蜡严重,日常维护主要以热洗清蜡为主,原管理措施为30天热洗30方,由于热洗水量大,造成该井洗后排水期7天左右,污染地层,严重影响产量,发生蜡卡躺井2次。2018年7月25日作业上修配套高效洗井管柱生产,洗井30方后正常开抽,开井后2天含水恢复到正常水平,油井日产液3.2t/d,日产油1.9t/d,含水40.5%。截止2018年12月20日共洗井3次,平均洗井周期60天,洗井当天恢复产量,共减少洗井对产量影响118.5吨。

4、结论与认识

创新应用高效洗井管柱,有效解决了低压井洗井对地层造成污染、影响产量的难题,在低压井上广泛应用,取得了较好的经济及社会效益,为油田的可持续开发做出了积极贡献。