水刺机产品中多种型号压板高效加工研究

杨守帅

摘 要:本文对水刺机压板的材料、结构类型、热处理状态、材料切削性、工件形位精度要求等因素进行综合分析,选择合适的设备,优化加工方法,减少工序,设计专用夹具,选择合适的刀柄、刀具、刀片槽型、硬质合金牌号,给定高效经济的刀具路径、切削参数,选用低耗的冷却方式,配以合适的辅助工具,在确保质量的情况下,提高加工效率。

关键词:水刺机;压板;新刀具;夹具

中图分类号:TS174.6 文献标识码:A 文章编号:1003-5168(2019)05-0078-04

Abstract: In this paper, the material, structure type, heat treatment state, material cutting ability and workpiece shape and position accuracy requirements of the spunlace press are comprehensively analyzed. Appropriate equipment is selected, processing method is optimized, process is reduced, special fixture is designed, suitable tool handle, tool, blade groove, carbide brand is selected, and efficient and economical tool path and cutting parameters are given. The low-consumption cooling method, with appropriate auxiliary tools, can improve the processing efficiency under the condition of ensuring the quality.

Keywords: spunlacer;press plate;new cutter;fixture

水刺机压板结构类型较多,零件技术要求高,制造难度大,加工效率低,达不到批量生产的要求。由此,需要开展工艺攻关和试验,优化制造工艺,简化生产流程,提高批量加工质量,降低生产成本,开展精益生产。

1 零部件类型、结构、技术要求及材料特性

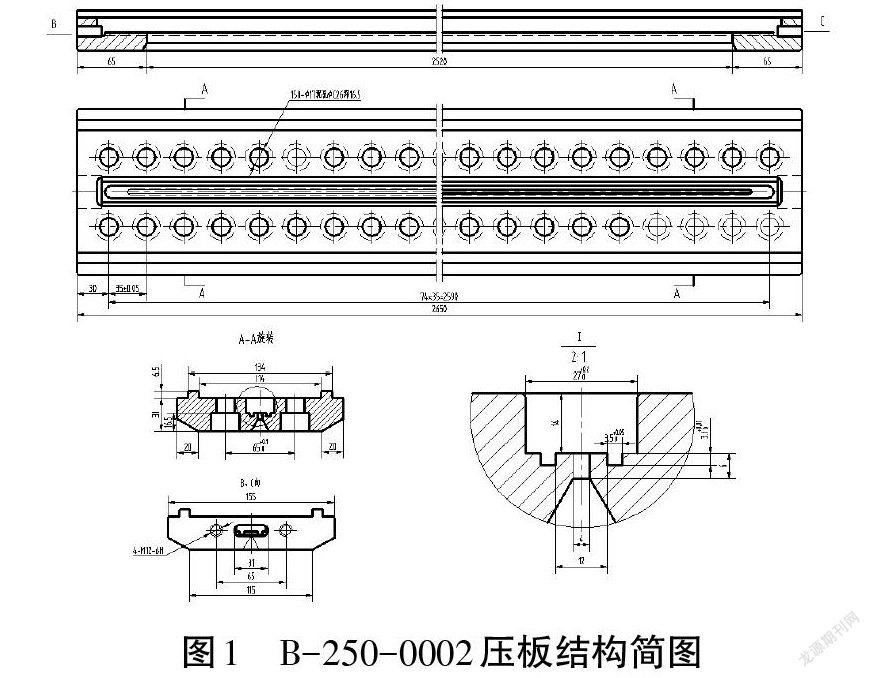

水刺机压板有A-180、A-250、A-350、A-400、B-180、B-250、B-350、B-400、C-180、C-250、C-350、C-400、D-180共13种型号。图1为B-250-0002压板的结构简图。

压板的13种型号一共有4种长度,总长1 950、2 650、3 650mm和4 150mm,对应的宽度分别是105、115、155mm和170mm,并且大部分型号端孔距端面的尺寸、各孔长度间距、宽度间距不同,公差要求高。压板结构主要由三类阶梯孔(Φ13沉孔Φ22深14、Φ17沉孔Φ26深16.5、Φ21沉孔Φ32深20.5)、台阶面、定位深槽、3.5mm密封槽、4mm通槽、V形槽等组成。台阶面宽度、定位深槽宽度、3.5mm密封槽内侧宽度、4mm通槽的直线度和对称度(基准为宽度尺寸)要求高,3.5mm密封槽三面不允许有接刀痕。各尺寸精度要求严格,形位公差要求高[1]。

2 机床选择

在了解零部件使用性能的基础上,从工件结构、精度、形位公差等方面进行综合分析。结合公司现有设备的性能和特点,选用五轴加工中心加工此类工件。设计专用型定位夹具,在同一个定位基准和夹紧状态下,利用五轴旋转铣头卧式锯切削3.5mm和4mm槽形,并直接对两端面进行钻扩孔、攻螺纹等加工[2]。

3 加工措施

3.1 新加工方法簡述

3.2 刀具、刀柄的选用

结合此类零件的结构特点和设备的性能,加工中选用新刀具与非标刀具相结合的方法,配用合适刀柄,并对新刀具和新的加工方法进行充分的切削验证。通过验证可知,该方法效果显著,特别是模块化钻头出屑效果好,光洁度高;可转位刀片加工效率高;高进给刀具的金属去除率高;三面刃、对称双角铣刀在五轴加工中心的开槽效率比普通立铣刀高10倍以上[3]。

3.2.1 上、下表面加工:利用预钻工件部分阶梯孔(350~400mm间距),使用GB70(M12×40、M12×45、M12×50、M12×60、M12×80)螺钉,不同工件配用不同的垫圈压紧。采用90°面铣刀(Φ63mm或Φ125mm)完成上下表面加工。该方案的优势是螺钉沉入工件,避免倒压紧装置时工件变形。同时,刀具在切削工件时没有轴向切削力,只有径向切削力,减小了工件的切削应力变形,刀片选用4刃可转位刀片,大幅度降低了刀具成本。

3.2.2 钻孔方面:使用模块化钻头。模块化钻头由钢制钻体和高强度的整体硬质合金SE不锈钢专用钻尖组成,可直接钻孔成形,减少一道工序(原麻花钻钻孔前需中心钻点窝定位)。由于机床不带内冷,采用啄钻的加工方法,有效控制了排屑,提高了刀具寿命。原来的切屑是螺旋缠结状的,经常会缠绕在钻头上,使操作者不得不停下来清理切屑(原来加工压板孔时,平均加工2个孔清理一次铁屑),严重影响加工效率。使用模块化钻头,产生的是1~2圈的短螺旋屑,非常容易清理,钻孔的表面粗糙度可达Ra1.6。

3.2.3 可转位扩孔刀的使用:由钢制刀体和可转位刀片(2刃)组成,进给量大,质量好。在加工沉孔Φ26mm深16.5mm时,加工时抬刀3mm(相对上平面),每孔切削时间约4.15s,提高效率10倍以上。可转位扩孔刀的使用,彻底解决了原工序采用键槽刀加工沉孔时效率低、缠屑、打刀、划伤工件等多项问题。

3.2.4 三面刃刀具的卧式开槽:利用五轴加工中心的设备性能,选用Φ125自锁紧刀片刀盘,可安装11个具有三个后角的涂层刀片,对3.5mm和4mm槽进行锯切加工开槽,切削轻快,断屑性能好,质量高,效率提高10倍以上[4]。

3.2.5 双角对称铣刀加工V型槽:原工艺加工60°V槽形时采用锥形铣刀,径向切削力大,进给低,刀具磨损快。经过充分研究,设计非标Φ100mm外圆12齿的双角对称铣刀,径向前角设计为10°,后角设计为16°,直接加工成形,切削轻快,排屑性能好,加工精度高,效率提高10倍以上。

3.2.6 高进给刀具:所选刀具主偏角为10°,由于主偏角Kr较小,使作用于铣刀上的径向切削力大大减小,从而可采用很高的每齿进给量,与当前提倡的“小切深、高进给”的高速加工理念相吻合。在精加工27mm槽时,采用Φ20mm高进给铣刀,冷却方式为风冷,路线上走圆弧插补,进给速度分别为2 000mm/min和3 000mm/min,切削深度为0.7mm,20刀高速完成加工,金属去除率极高。

3.2.7 方肩铣刀的使用:所选刀具主偏角为90°,非等齿距设计,选用可转位4刃涂层刀片,复杂的双面槽型,切削刃较为锋利,每次在切深6mm的连续走刀过程中,偏差不大于8μm,可避免在工件表面上留下阶梯状的刀痕,可高效加工满槽、方肩台和定位凸凹台。

3.2.8 刀柄的选择:使用整体硬质合金刀具精加工3.5mm和4mm槽时,原ER夹头刀柄跳动量大,夹紧力小,易导致断刀,换刀时有接刀痕、槽深度不易控制等问题。这次夹持3.5mm和4mm硬质合金刀具选用液压刀柄,跳动在0.003~0.005mm。方肩刀配备侧固柄,高进给刀具配备强力夹头刀柄,三面刃刀具、对称双角铣刀使用整体式三面刃刀柄,充分发挥了刀具性能。

3.3 压板用夹具设计

再好的刀具,没有适合的夹具与之配合,刀具的优势也无法得到充分发挥。此压板的夹具结构设计牵涉机床主轴的位置尺寸、零部件结构尺寸和刀具、刀柄的让位。机床铣头在卧式加工状态时,主轴中心线距工作台面安全高度260mm,工作台为2m×6m,T型槽间距200mm,T型槽宽22mm,13种压板长度分为四种,分别是1 950、2 650、3 650mm和4 150mm。夹具体主要由简单的底板、筋板、上平板焊接组成,有效地保证夹具的刚性,如图3所示。

为保证夹具安装到工作台的稳定性,在加工底板底面的基准时,直接留下长度4 185mm,宽度中心在400mm处宽22mm高5mm的凸台阶,安装时定位于工作台的T型槽内,并在各筋板处钻22-Φ18孔,使用22-M16螺栓将夹具固定于工作台,限制各方向自由度,并设一端面为零点做加工基准。

在夹具固定工件时,工件型号多,长度、宽度、两端孔距端面距离、各孔间距、孔大小等不相同,端面和侧面更要考虑旋转铣头尺寸、刀具的稳定性和悬伸长度,并且利用工件压紧孔(工艺孔)X向间距不能干涉,两端孔必须压紧(不然翘头),各型号工件压紧孔也不能干涉,并且在加工过程中工件孔直接钻透,夹具上表面要留下2mm深的钻尖角凹窝,最后在4 185mm×360mm上表面要有284-M12-6H深25夾紧用螺纹孔和凹窝孔约2 000多个。

综合分析后,上下表面螺纹夹紧孔采用对角对称法,加工反面时靠左端和侧面定位,加工反面上表面、各孔、沉孔和V型槽,旋转铣头后加工左端长圆孔和2-M12螺纹孔。翻面后在对侧靠右端和侧面定位,加工其余部位。各工件采用侧定块和端定位进行避让,压紧时统一使用M12螺钉(GB70-86),针对不同的孔使用不同的垫圈进行压紧。13种压板型号压板详细压紧如图4、图5、图6、图7所示。

3.4 其他工具的使用

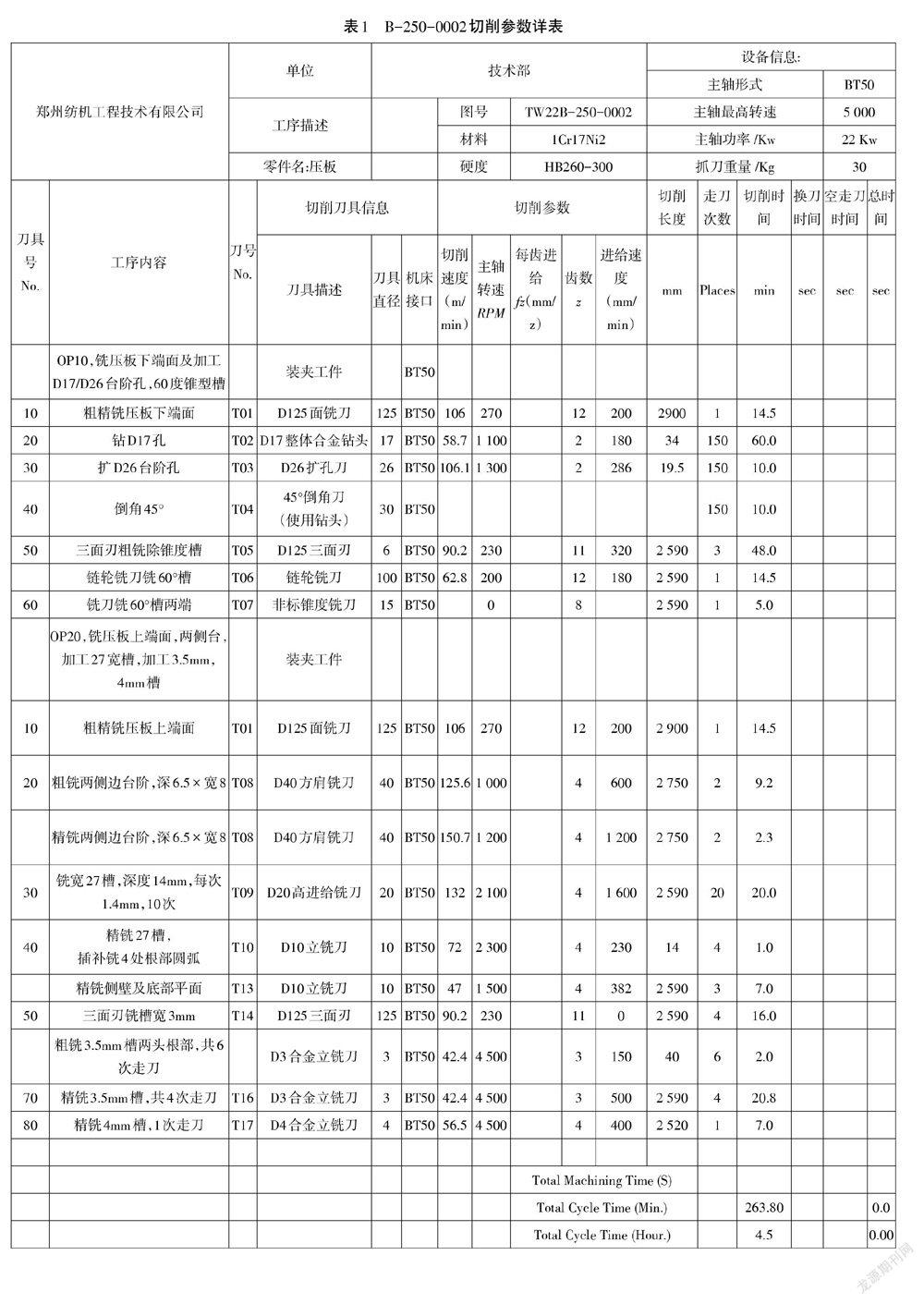

3.5 切削参数详表

压板材料均为马氏体不锈钢,针对型号B-250-0002进行加工验证。原加工时间约48h,经优化后净切削时间4.5h,切削参数表如表1所示。所有压板综合加工效率提高5倍以上。

4 实施效果

水刺机压板高效加工工艺技术的成功改进优化,丰富了郑州纺机工程技术有限公司在新刀具切削应用方面的内容。新技术的应用为郑州纺机工程技术有限公司水刺机压板批量生产奠定了坚实的基础,增强了其产品的市场竞争力。

参考文献:

[1]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2001.

[2]袁哲俊.刘华明.刀具设计手册[M].北京:机械工业出版社,1999.

[3]陈家坊.最新金属切削加工工艺实用手册[M].上海:金盾出版社,2006.

[4]郝明,郭锐.数控刀具选用指南[M].北京:机械工业出版社,2014.