基于ALE网格自适应技术的热冲压成形模拟及参数优化

苏曦

摘要:利用有限元分析软件LS-DYNA对汽车加强件的热冲压成形及合模冷却过程进行模拟.运用ALE算法解决了成形以及冷却过程中的热-流-固耦合问题的计算求解问题,成功完成汽车加强件的热冲压加工过程的数值模拟.获得了热冲压过程中板料的温度场相关数据,利用正交试验手段,实现对热冲压冷却参数的优化.模拟结果可为热冲压工艺分析提供参考.

关键词:热流固;模拟;有限元

中图分类号:U463 文献标识码:A 文章编号:1673-260X(2019)06-0097-03

为了降低能源损耗,汽车轻量化生产已经成为当今发展趋势.对于汽车车身零件的使用,在保证汽车安全性和碰撞性能的前提下,研究机构和生产厂家都在不断探索降低车身重量和减少结构件厚度的生产工艺方法.热冲压技术也就应运而生.在冲压前对材料进行加热,获得良好的塑性性能后进行冲压加工,并在加工结束后利用冷却水流实现淬火冷却,使材料发生相变,从而获得满足使用需要的高强度汽车零部件产品.材料通过热冲压淬火工艺处理后可以得到高出冷冲压产品3倍左右强度的产品零件.这种产品在保证车身轻量化的前提下,仍然保有较高的强度,既满足了使用时对安全性能的要求,又降低了汽车能源的消耗量,间接降低了汽车尾气所带来的污染.

这一技术目前尚在研究探索阶段,很多工艺仍不成熟.通过引入有限元仿真手段对这一加工过程进行模拟可以为实际生产提供有效依据.

1 模具模型建立

运用三维建模软件UG完成产品实体建模,汽车产品模具分别由上、下模两大部分组成.区别于一般冷冲压模具,模具模型中预留出若干孔道用于通入冷却水流实现合模淬火.由于热冲压过程处于多物理场相互影响的环境中,温度、水流状况以及模具与材料的相互作用都会对模拟结果产生很大的影响,传统的模拟仿真手段无法考虑温度场、水流场等物理场之间的相互影响,这里运用热-流-固耦合的模拟技术可以使模拟结果更加贴近实际生产情况.多物理场耦合仿真技术对于计算网格的要求较高,网格数量太少,模型描述就不精确;网格数量过多,计算量就会过于庞大,影响效率.为了兼顾计算精度与计算效率,防止由计算网格问题造成的分析错误的情况出现,采用专业软件Hypermesh对模型进行有限元网格划分.[1]划分结束后,将网格模型导入有限元软件LS-DYNA进行后续的数值模拟.

传统冷冲压都是在室温状态下进行的.模拟时,工艺参数基本保持恒定.但热冲压加工需要在高温条件下进行,考虑到淬火冷却时温度发生变化,从而引起材料相关属性的变化.在模拟时,材料热传导系数、比热容以及热膨胀系数不能使用恒定值,而应该采用随温度变化的参数值[2].這样会提高模拟结果的真实性.结合生产经验和相关资料得到在热冲压温度范围内的各参数值,完成材料参数的设定.

2 ALE网格自适应技术的应用

成形过程模拟时,通常采用固体网格对材料进行网格划分.热冲压过程较为复杂,成形时模具与板料之间会相互作用,板料、模具与冷却液三者之间会出现热量传递.单一的固体网格是无法实现对这种多物理场耦合情况的分析计算的.那么,通过引入ALE网格自适应技术就可以解决温度、流体和固体间的耦合问题[3].热冲压模拟时,板料受到模具施加的外力作用产生塑性变形,使用ALE网格自适应技术可以在材料发生变形后的某一时刻拾取板料的边界,对此时板料内的单元进行网格重划,再将有关信息传输到重划后的网格中.即板料完成一个计算步的变形后,软件对网格重新进行一次划分.每重划一次网格,就对网格中的信息更新一次,从而确保模拟信息的时效性.同时,可以预防因变形程度过大导致的单元信息失真的情况出现.一般的有限元分析软件常会因为材料成形时变形程度过大而出现计算错误.拥有ALE网格自适应技术的软件LS-DYNA可以很好地解决这一工程问题.

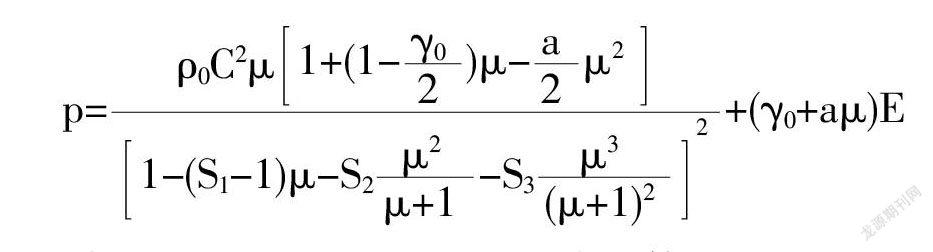

ALE算法的最大优势就是在模型的边界和内部采用不同的计算方式,用与拉格朗日算法相似的方法处理板料与模具模型的边界情况的分析计算,用与欧拉算法相似的方法处理板料与模具模型内部情况的分析计算.选用固体单元作为模具与板料的物质单元,将流道处的网格单元形式设置为固体ALE单元,利用ALE单元作为桥梁,让模具流道与模具本体之间可以在模拟计算时实现信息传递.使用状态方程来描述模具流道内的流体运动状态[4].使用的流体材料是冷却水,选用Gruneisen方程作为水流的状态方程[5]:

p=+(γ0+aμ)E

其中,p为压强;E为初始单位体积的内能增量;a为γ0的一阶体积修正系数;μ为压缩度,μ=(v/v0-1);v0为初始比容;C为Us—Up曲线斜率;Us为应力波传播速度;Up为质点运动速度;ρ0为初始密度;E为内能;S1、S2、S3为待定常数.

在流道的进口与出口处设定网格单元形式为流体ALE网格单元,让其符合流体网格的计算要求,从而实现冷却流道内水流状态的模拟以及冷却水流与冷却流道间的热量传递模拟.[6]

使用ALE网格自适应技术就可以完成从板料到模具间、再从模具到冷却水间的热量传递过程的仿真模拟.为后续热冲压温度场相关数据信息的获得创造条件.

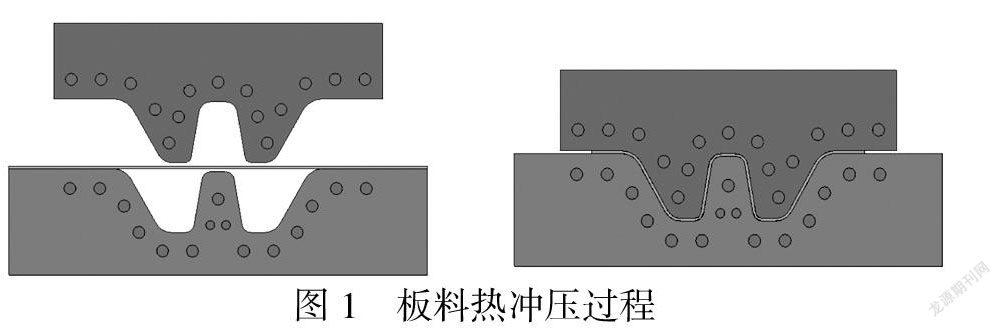

3 热冲压的成形过程

多余的压边装置会对板料的传热造成影响,从而影响最终的冷却效果,不利于板料淬火成形.所以,这里采用无压边圈的方式进行冲压.加热后的板料放置在凹模上,凹模全程固定,凸模沿着垂直凹模方向向下进行冲压.此时板料组织完全奥氏体化,塑性条件良好,适合拉延成形.上下模闭合时,板料的热量传递给模具,使得模具温度升高.在模具的流道内通入冷却水,使之与模具发生热量交换,实现对板料的冷却.

4 冷却参数的优化

热冲压成形过程中,影响成形冷却效果的因素有很多,包括淬火时流道内的水流速度、水流管道间距尺寸、管道直径、板坯合模时的压力大小以及板坯淬火的初始温度等.一般条件下,水流速度越快、流道间距越小、合模时压力越大、板坯初始温度越高,冷却效果就会越好,越有利于淬火后生成强度较高的马氏体组织.但这样往往会影响生产效率,同时也会缩短模具的使用寿命.需要在保证产品质量的前提下,尽量选择提高生产效率、延长模具使用寿命的参数组合方式.不同于单一因素对模拟结果的影响,在多个影响因素的作用下,可以通过正交试验的方法来获取最优参数,找到既保证产品冷却效果又满足生产效率的合理参数组合.

选取5个冷却影响因素,每个因素取4个合理的水平值,设置一个5因素4水平的参数表格.

针对不同的因素和水平,建立起16个样本组的正交试验表.

依据正交表中的各个样本参数,完成1到16组模拟试验.通过模拟计算获得淬火阶段板料的温度变化情况.经过10s合模淬火后,各个样本中板料的局部最高温度、局部最低温度以及最大温差如表3所示.

淬火后,板料上的各部分的温度值是不一样的,整个板料呈现不均匀温度分布情况.由于板料冲压时发生了塑性变形,温度差越大,应力集中现象也会越明显,极易造成产品零件的缺陷甚至毁坏.为了产品质量考虑,我们通常会选择淬火后板料温度分布较为均匀的一组参数值作为优化后的参数.样本1的板料淬火后温差最小为76.1℃,其温度分布最为均匀,即最优的参数组合为板料初始温度为850℃、冷却水流速为5m/s、冷却管道间距为15mm、合模压力为5Mpa、水道直径为3mm.

5 结語

通过三维建模软件建立模具与板料模型,利用软件LS-DYNA中的ALE网格自适应技术完成热冲压“成形+淬火”过程的连续模拟,获得板料淬火后的温度场分布情况.利用正交试验的手段,取得若干组模拟数据,对热冲压淬火过程中常见的工艺参数进行筛选,获得加工后产品温度分布最均匀的模拟方案.为热冲压工艺的优化提供参考.

参考文献:

〔1〕于开平,周传月,谭惠丰.HyperMesh从入门到精通[M].2005.256

〔2〕陈伟超.基于DYNAFORM的车门防撞梁热冲压数值模拟[D].吉林大学,2014.

〔3〕李利莎,谢清粮,郑全平,等.基于Lagrange、ALE和SPH算法的接触爆炸模拟计算[J].爆破,2011(01):18-22+27.

〔4〕周兆明,万夫.气密封高压试验爆炸模拟分析[J].重庆理工大学学报(自然科学版),2013(09):106-109.

〔5〕石少卿.ANSYS/LS-DYNA在爆炸与冲击领域内的工程应用[M].北京:中国建筑工业出版社.2011.128.

〔6〕陈向东,徐宇工,李志敏.基于多物质ALE的列车水箱晃动三维模拟及箱壁动应力研究[J].北京交通大学学报,2011(04):142-147.