大断面、高深度调压室竖井滑模施工技术研究

王少伟

摘要:锦屏二级水电站上游调压室工程作为世界上最大的调压井群(共4口调压井),面临大断面、高深度的调压室竖井群根据其结构形式及混凝土衬砌施工特点和要求,采用液压千斤顶爬升桁架式滑模进行混凝土浇筑,技术先进,安全可靠,实用性强,可供类似工程借鉴与参考。

关键词:竖井;滑模;混凝土;施工

1 工程概况

锦屏二级水电站位于四川省凉山彝族自治州木里、盐源、冕宁三县交界处的雅砻江干流锦屏大河弯上,是雅砻江干流上的重要梯级电站。上游调压室每个竖井均由1个圆形大井和2个闸门井组成,调压室竖井高度为124.30m,竖井井筒滑模施工段为EL.1576.7~EL.1680.0(共103.3m),闸门井滑模施工段为EL.1583.7~EL.1677.0(共93.3m);圆形大井衬砌后直径Φ=21.0m,2个闸门井衬砌后尺寸为长*宽=7.8m*3.3m~7.8m*5.7m。上游调压室Φ21米竖井、闸门井混凝土衬砌采用液压滑模自下而上施工。竖井井筒滑模从EL.1576.7m开始安装,闸门井滑模从EL.1583.7开始安装,它们从相应的高程开始滑升。井筒液压滑模滑升至高程1680.00m即进行拆除,闸门井滑模滑升至高程1677.00m,即进行拆除。因竖井井筒滑模与闸门井滑模起滑点不在同一个高程,闸门井EL.1576.7~EL.1583.7段(共7.0m)采用组合模板进行浇筑,待井筒与闸门井滑模浇筑至EL.1583.7高程,闸门井滑模与井筒滑模同步滑升进行调压室竖井的混凝土衬砌施工。

2 滑模的选型与设计

2.1滑模的选型

根据上游调压室豎井的结构形式及混凝土衬砌施工特点和要求,调压室竖井滑模采用液压千斤顶爬升桁架式滑模,竖井滑模系统由Φ21m竖井+2个7.8m*5.7m闸门井滑模组成,其中竖井滑模为一独立的液压系统,闸门井滑模为一个独立的液压系统。根据结构受力分析,竖井井筒采用60套千斤顶,单个闸门井采用26套千斤顶沿预埋于混凝土中的Φ25的爬杆往上不断爬升,完成竖井混凝土衬砌施工。

调压室竖井滑模系统主要由平台系统、模板系统、液压系统和辅助系统等组成

2.2 工作原理

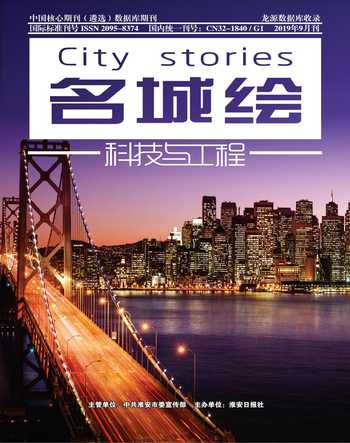

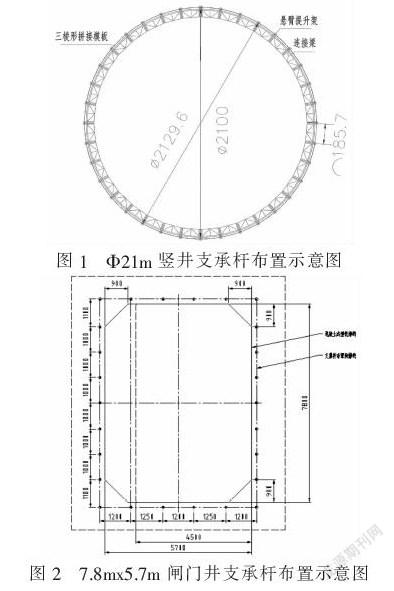

调压室竖井滑模以预浇底层为基础,每隔一定距离设金属支承杆一根(竖井井筒均匀布置60根Φ25mm的圆钢作为支撑杆,每个闸门井布置26根),支撑杆布置示意图见图1、图2,将液压穿心千斤顶套装在每根支承杆上,通过螺栓把液压千斤顶的底座与悬臂提升架的顶部连接在一起,把模板悬挂在悬臂提升架上,提升架采用四周空间框架结构。模板与支承框架采用调整丝杆撑紧。为了便于施工,在支承框架的顶部铺设木板,以堆放设备及材料,便于施工人员行走,下部悬挂吊架平台。将所有液压千斤顶分组采用串联或并联的方式与液压控制系统相连。这样,随着模板底部混凝土的凝固,当模板下层混凝土达到脱模条件时,操作液压机构驱动所有液压千斤顶,就可带动提升架、支承框架、模板等沿着支承杆向上滑动,直至可以浇筑一层混凝土的位置。如此循环,直至竖井顶部。

2.3 滑模设计

根据上游调压室竖井结构型式和布置特点,滑模系统主要由平台系统、模板系统、液压系统和辅助系统等组成。

2.3.1 平台系统

平台系统:工作平台分为上、下两大部分。上部由多边形框架平面及六边形加强平台组成,其功能为人工操作及绑扎钢筋、杂物堆放;下部由悬挂在多边形框架底部的两层悬挂平台组成,其功能订为工人对已衬砌表面修补、检查及养护的操作平台。所有平台皆用3cm厚木板搭接而成。

2.3.2 模板系统

由模板、提升架、支承千斤、支承框架等组成,由型钢制作的悬臂提升架沿四周范围内有规律布置。模板由5mm钢板及角钢等材料制成,各部件间用螺栓连接。模板高度1.2m,由大模板联接成一个整体。整个大模板沿四周分上、下两层设置支撑杆,其目的是为了将模板支撑在支撑框架上,防止混凝土浇筑中模板移位,并能调整模板的安装精度。

2.3.3 液压系统

液压系统由液压控制站HY-36、调平器XT-35、液压穿心千斤顶、管路、分油器等组成。液压穿心千斤顶选用60套(井筒)+26x2套(2闸门井),型号为GYD-35型滚珠式或楔块式千斤顶,支承杆采用Φ25mm的钢筋,考虑到空间框架结构大、受力复杂不均、施工设备及物资、施工人员、滑升阻力及滑升过程中经常需要调平等其它因素,因此在滑模设计时,留有较大的提升裕量,保证结构安全、可靠。输油管路采用分组布置,每组千斤顶的数目不超过8台。油路布置为竖井井筒滑模及各闸门井滑模采用主油路并联分油路串联的方式。

3 竖井混凝土滑模施工

竖井滑模结构由公司水工厂单独设计制造,每个调压井需制造竖井及闸门井各一套模板。竖井井筒滑模结构自重36200kg,闸门井井筒滑模结构自重13800kg。混凝土入仓采用混凝土泵自下向上输送,并结合自上而下溜管方式完成。

3.1滑模施工准备

滑模施工前必须做好准备工作,其中包括底板的凿毛、冲洗,滑模组装调试,测量放线工作,为滑模定位组装做好准备。滑模施工前提前做好井内供电、供水、施工照明系统的布设及滑模液压系统的调试等工作,并完成操作盘、分料管承重及抗冲击能力试验测试、混凝土泵送试验及溜管、缓降器的混凝土溜送试验。

3.2 滑模组装调试

滑模组装检查合格后,安装千斤顶、液压系统,插入爬杆并进行加固,然后进行试滑升3~5个行程,对提升系统、液压控制系统、盘面及模板变形情况进行全面检查,发现问题及时解决,按有关质量标准进行检查调整,确保施工顺利进行,滑模经监理工程师验收合格后,才能投入使用。千斤顶试验编组试验要求:

(1)耐压:加压120kg/cm2,5分钟不渗不漏;

(2)空载爬升:调整行程30mm;

(3)负荷爬升:记录加荷3.6t/1.2t(额定荷载的120%),支撑杆压痕和行程大小,将行程相近的编为一组。施工用千斤顶,按一般要求备用一部分,且经常检修,还备用弹簧、上卡头、排油弹簧、钢珠、密封圈、卡环、下卡头等。

3.3滑模滑升

模板初次滑升要缓慢进行,并在此过程中对提升系统、液压控制系统、盘面及模板变形情况进行全面检查,发现问题及时处理,待一切正常后方可进行正常浇筑和滑升。混凝土初次浇筑和模板初次滑升应严格按以下步骤进行:第一次浇筑300mm厚混凝土,接着按分层300mm浇筑两层,厚度达到900mm时,开始滑升30-50mm检查脱模的混凝土凝固是否合适,第四层浇筑200mm后滑升300mm,若无异常情况,便可进行正常浇筑和滑升。若爬升过早容易起驺,抹面后仍会起驺,或爬升过晚混凝土达到一定强度根本无法抹面,即说明脱模等待时间过长或过短,需调整脱模等待时间,一般情况当混凝土强度达到0.2~0.4Mpa时滑模即可进行滑升,滑升应循行“多动少滑”的原则进行;根据现场的施工经验及高线混凝土拌合站所提供混凝土的初凝时间,混凝土首次入仓经6~7小时后就可进行初次滑升,滑出的混凝土面若用手按会留下明显的手印,这样利用原浆进行抹面,即节省材料人工又可使混凝土表面光滑,能较好地保证混凝土的质量。

滑模从初次滑升正常后施工转入正常滑升,应尽量保持连续施工,并设专人观察和分析混凝土表面情况,根据现场条件确定合理的滑升速度和分层浇筑高度。依据下列情况进行鉴别:滑升过程中能听到“沙沙”的声音;出模的混凝土无流淌和拉裂现象,手按有硬的感觉,并留有1mm左右的指印;能用抹子抹平。滑升过程中有专人检查千斤顶的情况,观察爬杆上的压痕和受力状态是否正常,检查滑模中心线及操作盘的水平度,对滑升过程做详细记录。滑模正常滑升根据现场施工情况确定合理的滑升速度,采用间歇提升制,提升速度大于0.1m/小时,正常气温下,每次提升模板的时间应控制在1小时左右,当天气炎热或因某种原因混凝土浇筑一圈时间较长时,应每隔20~30分钟开动一次控制台,提升1~2个行程,日滑升高度控制在2.5m左右。

3.4混凝土浇筑

滑模混凝土澆筑施工按以下顺序进行:下料-平仓振捣-滑升-钢筋绑扎-下料。滑模滑升要求对称均匀下料,按分层30cm一层进行,采用插入式振捣器振捣,振捣中经常变换振捣方向,并避免直接振动爬杆及模板,振捣器插入深度不得超过下层混凝土内50mm,模板滑升时停止振捣。混凝土下料前,先湿润溜槽、溜管。浇筑第一仓前,应在老混凝土面上铺一层2~3cm厚M25水泥砂浆。混凝土下料应均匀上升,高差不得超过30cm,按一定方向、次序分层、人工对称平仓,坯层高度30cm,须满足上层混凝土覆盖前下层不出现初凝,要求混凝土入仓下落高度不大于2.0m,严禁混凝土直接冲击滑模。

为保证混凝土质量,在修复抹面平台上沿井周布置养护花管,以便于及时对出模的混凝土进行养护。

3.5滑模施工注意事项

滑模施工中出现问题有:滑模操作盘倾斜、滑模盘平移、扭转、爬杆弯曲等,其产生的根本原因在于千斤顶工作不同步,荷载不均匀,浇筑不对称,纠偏过急等。因此,在施工中首先把好质量关,加强观测检查工作,确保良好运行状态,发现问题及时解决。

4 结语

锦屏二级水电站调压室工程采用滑模施工工艺,花在脚手架上费用几乎为零,而周转率却很高。不仅如此,滑模一天24小时可以滑升2.5m~4m,进度相当可观。面对大断面、高深度调压室竖井群采用滑模混凝土浇筑施工技术是有效的,减小了施工过程中的难度,提高了施工工效,保证了业主的节点目标实现,滑模施工技术可为类似工程提供借鉴和参考。

(作者单位:中国水利水电第五工程局有限公司)