表面淀粉胶净化技术在箱纸板生产中的应用

丁雪峰 马晓东 齐云洹

(河南银鸽实业投资股份有限公司,河南漯河,462000)

食品行业对纸箱外观和洁净度具有较高的标准,且对纸箱的外观也有更明确的要求。由于速冻食品和生鲜很多均在-5℃以下低温环境下包装[1],因此,要求纸张具有较大的施胶度来防水防潮,要求表面施胶更加均匀才可以防止纸张水分的局部渗透,否则容易引起纸箱强度下降,造成塌箱等问题。根据市场上食品厂家及大型电器厂家采购要求可以明显发现,大型电器、食品生鲜等行业对纸箱的外观要求明显高于普通水果类、小型零部件等的纸箱包装,所以纸板的表面洁净度在很大程度上制约了产品的附加值[2-3]。箱板纸张(以下简称箱纸板)本身的洁净度除了废纸纤维原料本身的质量影响以外,生产过程中表面淀粉胶的质量和洁净度也很大程度上决定了纸张的外观质量。在国内废纸纤维原料较差、工厂也在不断地节省原料消耗、提升箱纸板灰分含量的情况下,提高纸张洁净度变得越发困难。很多厂家也使用本色木浆挂面来提高纸张的表面洁净度,提升整个纸板的面层外观质量,但是成本太高。

现代高速纸机多数使用膜转移施胶机,因其可以大幅提升纸幅挂胶均匀性,提高箱纸板的物理指标和外观质量,该施胶机具有提高车速、降低后段蒸汽使用量、减少纸张破洞、胶料覆盖均匀等优点[4-6]。但是膜转移施胶机一般正面胶和反面胶分别循环使用,必须定期清理、更换施胶机刮棒才能保证运行性能,这对生产运行的连续性和纸张质量均造成一定的不良影响。产生这种问题的主要原因有两个:一是由于纸张本身的吸收性,在表面淀粉胶的循环过程中将水分带走,使表面淀粉胶在循环过程中黏度不断升高。二是箱纸板表面的纤维进入表面淀粉胶液中,使表面淀粉胶浓度增加。根据笔者公司生产经验,在传统的箱纸板施胶流程中,胶液中的纤维不断累积,循环胶罐的胶液浓度在正常运行过程中从9%提高到17%,并且稳定在16%,只能通过定期排放表面淀粉胶储存罐的沉积物来降低杂质含量。表面淀粉胶黏度从熬制新鲜胶黏度15~20 mPa·s循环使用2天后达到200~260 mPa·s,影响整个表面施胶的工艺运行。出现这种情况时会使整个膜转移施胶机横幅挂胶不匀,致使整幅纸的物理指标出现很大偏差、堵塞膜转移施胶机刮棒,导致纸张的漏涂等问题[7]。严重时使施胶机辊子局部磨损,不得已而更换辊子,造成维修费用的增加。

1 表面淀粉胶料离心分离实验

1.1 实验仪器和原料

987301 L&W纤维分析仪,瑞典;80-1离心机,姜堰市新康医疗器械有限公司;FA2004电子天平,上海精密科科学仪器有限公司;DCP-KY3000电脑测控压缩试验仪,四川长江造纸仪器有限责任公司;DRK10913纸张耐破度仪、DRK110A Cobb吸水性测定仪,济南德瑞克仪器有限公司。

表面淀粉胶(以下简称淀粉胶),取自河南银鸽实业投资股份有限公司箱纸板机反面胶罐。

1.2 实验方法

取箱纸板生产车间15 g淀粉胶在75℃下、在设定转速和时间下进行离心分离,然后称量淀粉胶内含有的杂质质量,结果见图1和图2。

由图1和图2可知,箱纸板的淀粉胶中含有很多杂质,且可以利用离心的办法将其分离。同样的淀粉胶,离心机转速越高、分离时间越长,杂质分离的效果越好。

图1 不同离心条件下的杂质质量

图2 转速在2000 r/min下的分离情况

2 表面淀粉胶杂质的来源与成分

表1为淀粉胶灰分和固含量检测结果。从表1中可以看出,新熬制的淀粉胶灰分含量为0.5%,由于熬制淀粉胶时加入了淀粉增强剂和固体施胶剂等其他化学品,所以灰分含量略大于固体淀粉的灰分含量。新鲜淀粉胶在膜转移施胶机稳定运行2~3天的情况下,循环回流胶的灰分含量达到9.8%,固含量从8%~10%上升到18%左右。实验室内取15 mL循环回流淀粉胶,用离心机在2000 r/min的转速下,离心20 s后,将离心沉淀物用200目筛过滤,将沉淀物收集干燥后称量,得到筛余沉淀物。筛余沉淀物的固含量为15%~17%(对绝干淀粉胶)。沉淀物采用纤维分析仪检测后发现与废纸纤维形态接近。另外筛余沉淀物灰分含量达60%(正常纤维灰分含量在5%),所以判断淀粉胶中的沉淀物基本属于废纸纤维及细小沙石。

表1 淀粉胶灰分和固含量检测结果

3 表面淀粉胶净化技术改造

在传统的膜转移施胶机流程中一般采用压力筛对循环回流胶进行处理,可以除去一些沙石,但该方法基本无法除去胶料中的纤维。且在箱纸板生产的循环过程中随着淀粉胶黏度和浓度增大,出现堵塞压力筛筛板的情况,造成运行不畅。

3.1 传统膜转移施胶机施胶流程

图3为传统施胶机施胶流程。采用正反面单独循环,分别不断地补充新熬制的淀粉胶。传统施胶流程中,压力筛采用0.15 mm缝筛,只能除去直径或者宽度比较大的胶块,而纤维和细小纤维本身的宽度一般都明显小于0.15 mm(如针叶木浆纤维宽度一般为30 μm,阔叶木浆纤维宽度为16 μm),且纤维在淀粉胶内基本是游离态,在压力的作用下可以通过筛缝,所以压力筛本身去除纤维效果不理想。再加上纸箱的生产过程中,要求纸板的背面要与其他的瓦楞纸进行黏合而需要有更好的吸收性,所以要求箱纸板本身反面的吸收性一般都在正面的两倍以上,吸收性高,会带走淀粉胶内大量的水分,传统施胶流程结果会使正反面胶循环罐中的淀粉胶黏度越来越大,生产过程中必须按时定期排出循环罐底部的淀粉胶,去除多余杂质,以稳定淀粉胶浓度和黏度,保证施胶机的正常运行。但在实际生产中,有时甚至不使用压力筛,直接使淀粉胶走旁路,使压力筛失去作用。

图3 传统的膜转移施胶机施胶流程

3.2 膜转移施胶机施胶流程的优化与净化流程

图4为优化后的膜转移施胶机施胶流程。与传统流程完全不同,该流程主要有以下特点。

图4 改造后的膜转移施胶机施胶流程

(1)淀粉胶净化技术的应用:在反面回流胶上施胶机之前,添加一个自主研发设计的淀粉胶净化机,该淀粉胶净化机将淀粉胶中长时间累积的纤维和小沙石等杂质除去,得到净化后的洁净胶料,尤其施胶机反面回流胶的洁净度得到大幅度提升,不再产生胶液循环过程中浓度和黏度变大的问题,不再因为纤维和杂质堵塞施胶机刮棒。

(2)不再需要压力筛,节省动力消耗和维修成本。传统流程中为了过滤淀粉胶,基本都采用0.15~0.2 mm筛缝的压力筛。但在冷链箱纸板的实际生产过程中,由于胶料的循环使淀粉胶黏度变大,压力筛的运行不是很顺畅,经常出现筛缝堵塞的情况,压力筛排渣情况不理想,所以胶料经常直接从旁路经过,不经过压力筛。优化后的膜转移施胶机胶料流程不再使用压力筛,简化了流程。

(3)只需纸张的正面持续添加新鲜淀粉胶,反面偶尔补充新鲜胶。经过施胶机正面纸涂布之后,正面回流胶直接进入反面与反面的回流胶汇合,简化了正面胶的流程,保证了冷链箱纸板的正面一直使用新鲜淀粉胶液,保证了胶液本身的洁净度。

(4)杜绝了循环胶罐因黏度和浓度大而被迫外排表面淀粉胶的现象,降低了不必要的消耗。

(5)由于正面回流胶至反面循环罐进行上机使用,所以反面胶系统只需根据DCS设定好的液位提示,间断添加新鲜淀粉胶。

4 改造前后效果对比

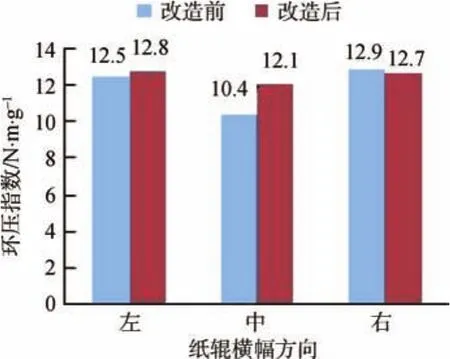

4.1 横幅环压指数的变化

箱纸板环压指数决定了整个瓦楞纸板的环压强度,整幅纸板局部环压指数的降低会直接关系到纸箱的整体环压强度。如果环压强度较低,则冷链运输纸箱在搬运过程和堆垛时容易塌箱。在笔者所在公司的瓦楞纸板生产中,采用表面淀粉胶净化技术,箱纸板环压指数的测定使用电脑测控压缩试验仪,按GB/T 2679.8—1995进行,结果见图5。由图5可知,整幅纸左、中、右3个位置的环压指数差值从2.5 N·m/g下降到0.7 N·m/g,箱纸板的环压指数平均值提高了5%,表明纸机整幅纸张的环压强度更加均一,整体指标有所提高。

4.2 横幅耐破指数的变化

耐破指数同样是冷链运输箱纸板的重要指标,采用优化前后的施胶机对瓦楞纸板表面进行施胶,使用纸张耐破度仪测定箱纸板的耐破指数,按GB/T 1539—2007进行,结果见图6。由图6可知,整幅纸板的淀粉胶分布更均一,使整幅纸板左、中、右3个位置的耐破指数差值从0.3 kPa·m2/g下降到0.2 kPa·m2/g。纸板的耐破指数平均值提高了1.3%。

图5 改造前后横幅环压指数的变化

图6 改造前后横幅耐破指数的变化

4.3 横幅吸水性的变化

横幅吸水性是冷链运输箱纸板的关键指标,因为某一点的吸水会使吸水点迅速扩散将水分渗透到纸箱的内部,使纸箱的强度下降,所以提高整幅的抗水均一性就显得尤为关键。首先是用泼水实验。将100 mL水直接撒在纸幅上面,观察第一个渗透点产生的时间,用来评价纸张整体的抗水性,结果见图7。生产上吸水值的测定使用Cobb吸水性测定仪,按GB/T 1540—2002中的方法进行测定,结果见图8。

图7 改造前后滴水时间的变化

图8 改造前后横幅Cobb值的变化

应用表面淀粉胶净化技术使冷链箱纸板的主要指标都有不同程度的提升,尤其是相比改造之前,箱纸板物理指标薄弱点提升效果更加明显。主要原因是表面淀粉胶经过净化后,整体性质更均一,在箱纸板的全幅上分布更均匀稳定,使物理指标的横幅差变小。尤其表面淀粉胶中加入了表面施胶剂或AKD,使得箱纸板涂布量更均匀,化学品的分布也变均匀,使横幅吸水时间和Cobb值波动性变小,箱纸板施胶更加均匀。

5 结论

通过对箱纸板施胶机回流胶的成分及杂质情况分析以及离心实验验证,表面淀粉胶内的杂质主要是从纸张上剥离下来的纤维和沙石,优化后的膜转移施胶机回流胶流程,添加淀粉胶净化机来净化反面循环回流胶,有效去除了表面淀粉胶中的纤维等杂质,使纸机横幅纸张的物理指标得到不同程度的提升,尤其是纸板的施胶均匀性得到更大提升,有效地解决了纸板施胶不均和因刮棒堵塞导致的漏涂问题。表面淀粉胶内的纤维和沙石去除之后,减轻了膜转移施胶机的刮棒磨损,减少因更换刮棒而停机的时间和次数,提升了纸机生产效率,同时也提高了公司的冷链运输箱纸板外观洁净度。