上升气泡与塑料平板在纯水中的碰撞黏附行为

聂东强,黄学章,孙志强

(中南大学 能源科学与工程学院,长沙410083)

近年来,随着制备技术和产品性能大幅度提升,塑料在航空航天领域的应用逐渐得到重视[1-2],如聚丙烯(PP)、聚四氟乙烯(PTFE)、聚酰亚胺、环氧树脂、聚碳酸酯等已用于航天器及其舱外活动单元中[3-5]。然而,塑料产品的广泛使用必然产生大量的废旧塑料,对废旧塑料的清洁高效处理是社会高度关注的热点和难点问题[6]。循环利用相比于传统的填埋、焚烧等方式,具有低能耗、节约土地资源和降低大气污染物排放等诸多优点,被认为是更为妥善的废旧塑料处理方式[7]。在废旧混合塑料的循环利用过程中,实现混合塑料的有效分离是必要前提,因此,塑料浮选技术应运而生并得到了长足发展[8]。

在塑料浮选中,通常将空气以小气泡形式引入到水性塑料颗粒悬浮液中,与塑料颗粒发生碰撞和选择性黏附,形成稳定的气泡-颗粒聚合体并上升,从而达到预期的分离效果。气(空气)-液(水性介质)-固(塑料颗粒)界面性能是决定能否附着及附着快慢的关键。Niecikowska[9]和Krasowska[10]等研究了PTFE等材料在表面改性后与气泡的碰撞过程,发现气泡与疏水性好的材料碰撞接触后迅速黏附在其表面上,而与疏水性较差的材料表面碰撞接触时,需经过数次反弹碰撞后才能在材料表面形成三相接触周边。Krasowska和Malysa[11]研究了润湿性对碰撞过程中三相接触线形成的影响,发现亲水性玻璃表面液膜较稳定,难以形成三相接触线,而疏水性特氟龙表面液膜不稳定,易形成三相接触线。然而,目前关于水介质中气泡与塑料碰撞黏附行为的细节过程及其影响因素研究较少,对碰撞黏附特性的量化表征较为缺乏。

本文采用高速摄影技术,在方形透明有机玻璃柱中对不同尺寸气泡和不同疏水性塑料平板的碰撞黏附过程进行观测,记录气泡与塑料平板碰撞黏附的各个阶段,定量分析气泡的碰撞形变、黏附时间及三相接触线扩散等特性。

1 实验装置与方法

1.1 实验材料

本文以PTFE、聚甲基丙烯酸甲酯(PMMA)和PP三种塑料平板为实验对象,以纯水为实验介质,使用光学接触角测量仪测得PTFE、PMMA、PP与纯水的接触角分别为94.99°、92.49°、84.49°,表明PTFE的疏水性最强,PMMA次之,PP最弱。

1.2 实验装置及过程

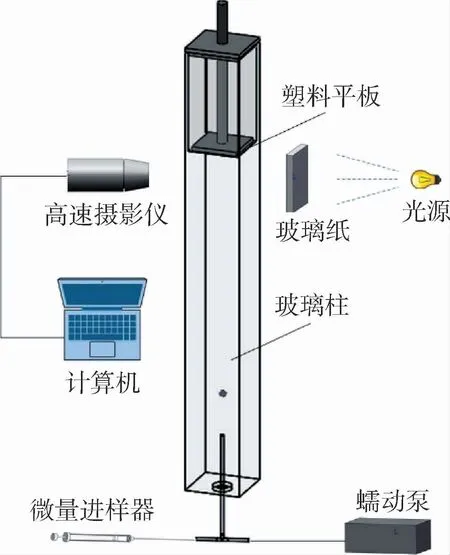

如图1所示,实验系统主要由方形透明有机玻璃柱(55mm×55 mm×550mm)、蠕动泵、微量进样器、高速摄影仪、光源和计算机组成。实验过程中,由微量进样器控制气泡的生成,气泡通过蠕动泵从底部喷管引入玻璃柱,与通过连杆固定的塑料平板(45mm×45mm)发生碰撞,利用VEO-410L高速摄影仪观测碰撞黏附过程,采集的图像被存储至计算机,用于后续分析处理。高速摄影仪的拍摄速率为2000帧/s,分辨率为1280像素×800像素。

图1 实验系统Fig.1 Experimental system

实验气泡直径dB为0.8~1.2 mm。为了减小气泡不稳定性的影响,将玻璃柱内液面高度设置为400mm,塑料平板置于距喷管出口350 mm处,前期研究表明气泡上升到此位置时已达到近似匀速状态。每个条件下的实验均重复5次,取其平均值进行计算和分析。

1.3 数据处理

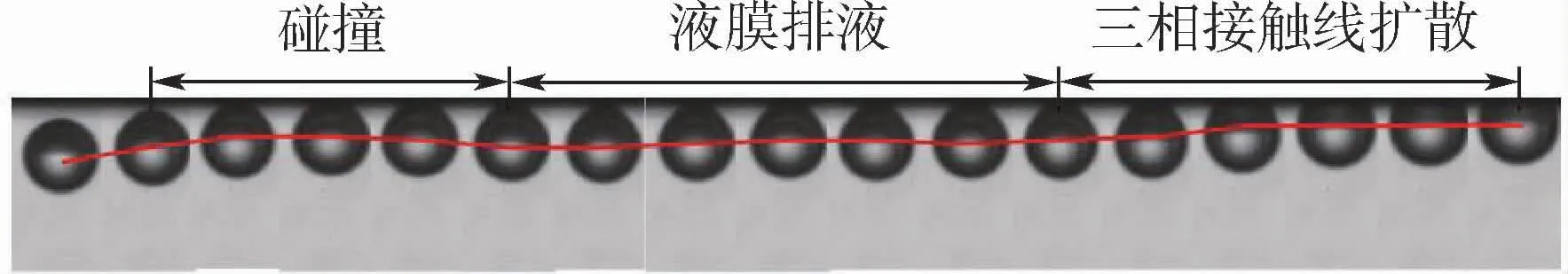

图2 上升气泡与塑料平板碰撞黏附过程Fig.2 Collision and attachment process between rising bubble and plastic plate

图2给出了气泡由临碰撞到形成稳定三相接触线的一组完整过程。可以看到,气泡在临碰撞前会有一定的形变,需要经过数次“撞击—反弹”才能与塑料平板完全黏附融合,形成三相接触线。

对拍摄的图像逐帧进行分析处理,提取气泡的局部速率和碰撞黏附的特征时间。气泡局部速率的计算式为

式中:(xi,yi)和(xi+1,yi+1)为相邻图像上气泡位置坐标;Δt为图像采样时间间隔。

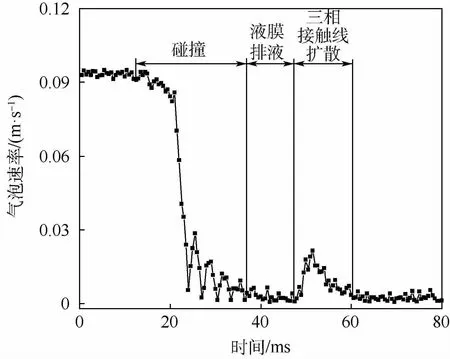

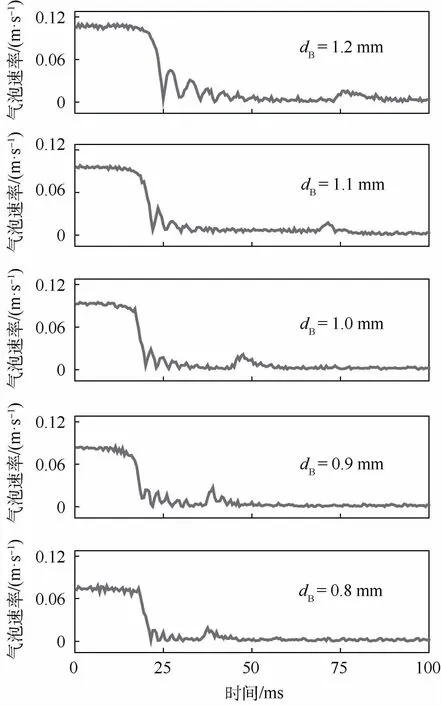

以dB=1.0mm的气泡为例,图3给出了上升气泡与PTFE平板碰撞黏附过程中速率的变化曲线。气泡与塑料平板发生碰撞时,速率基本恒定,其值为0.093m/s。按照气泡速率的变化,将碰撞黏附过程进一步细分为碰撞、液膜排液、三相接触线扩散等3个阶段。其他尺寸气泡与塑料平板碰撞黏附的速率如图4所示,其变化趋势基本一致。

如图3所示,碰撞阶段是指气泡与塑料平板发生碰撞到气泡速率初降为0的阶段。气泡接触塑料平板后,运动并未立即停止,而是继续向上挤压造成气泡形变,速率渐减。当形变到达极限时,气泡开始向下运动远离塑料平板,出现反弹现象。气泡的这种“撞击—反弹”行为会往复进行多次,直至能量耗尽最终停留在塑料平板表面。液膜排液阶段是指从气泡速率为0到液膜破裂,气泡速率发生突变的阶段。此时气泡与塑料平板之间由于液膜的存在并未融合,随着碰撞黏附行为的进行,液膜缓慢排水并被挤压变薄,直至到达液膜临界破裂厚度。三相接触线扩散阶段指从液膜排液结束到气泡速率稳定为0的阶段。该阶段气泡与塑料平板之间的液膜破裂,形成三相接触线并最终达到稳定黏附。

图3 d B =1.0mm时气泡与PTFE平板碰撞速率变化Fig.3 Speed variation during collision between bubble and PTFE plate when d B =1.0mm

图4 不同尺寸气泡与PTFE平板碰撞速率变化Fig.4 Speed variation during collision between bubble with different sizes and PTFE plate

2 结果与讨论

2.1 碰撞阶段

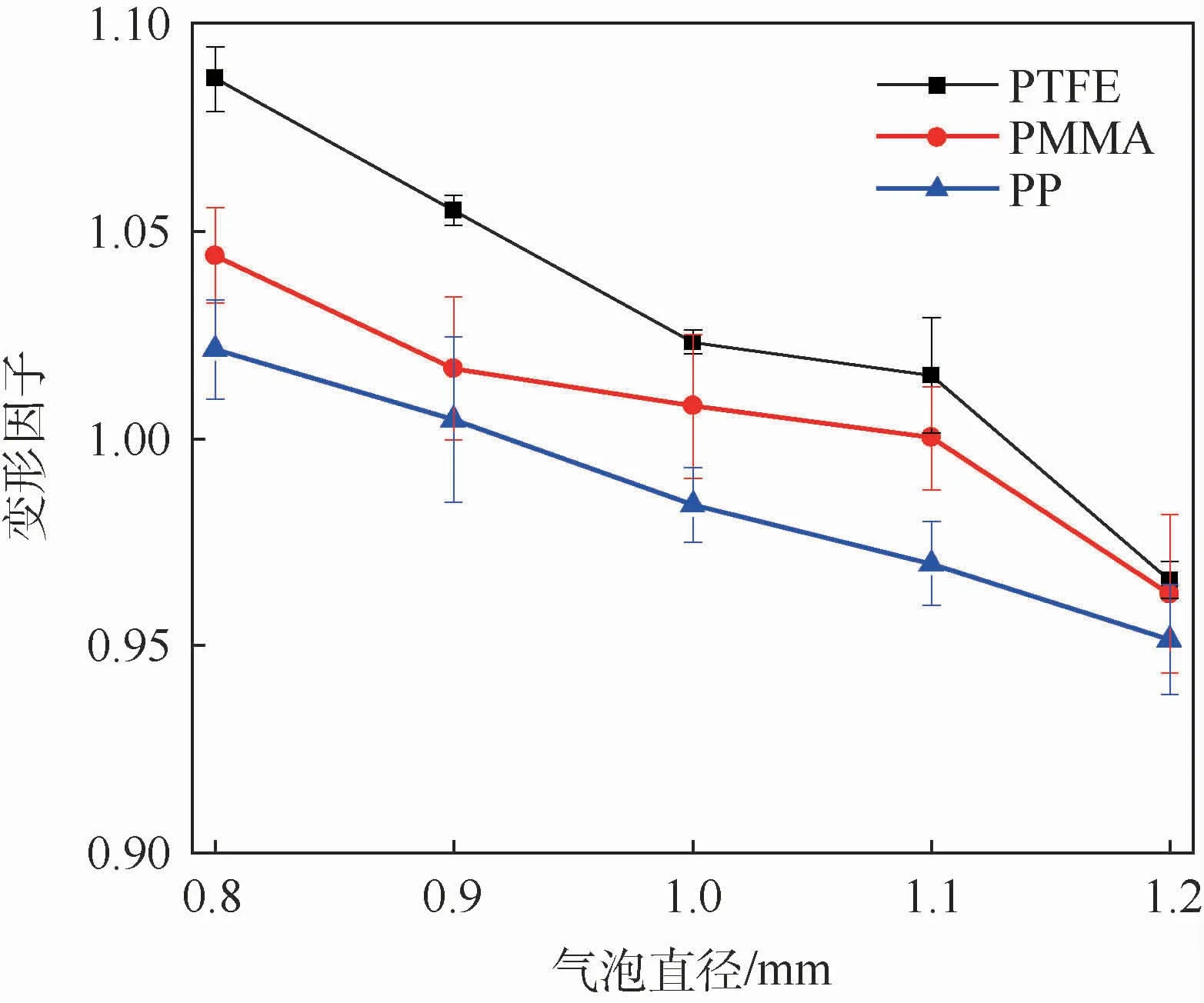

实验过程中,观测到气泡在与塑料平板临碰撞前形状有一定变化,采用变形因子[12]进行定量表征,其定义为

式中:dv和dh分别为气泡的纵向和横向长度。

图5给出了气泡的变形因子与其直径、塑料平板材质之间的关系。随着气泡直径的增大,变形因子数值由略大于1.00逐渐演化为略小于1.00,反映出气泡形状逐渐由拉伸的坠滴状转变为压缩的椭圆状。气泡直径越大,形成的液膜厚度越厚,稳定性越好,与塑料平板碰撞时水化膜的挤压力越大。加之气泡表面积越大,荷电量相对更多,静电斥力越大。因此,大尺寸气泡的挤压变形程度更大。同时还可以看到,疏水性强的塑料平板使得相同直径气泡的变形因子更大。

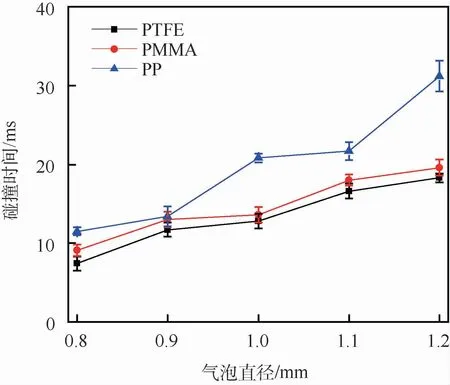

图6给出了气泡与塑料平板的碰撞时间随气泡直径和塑料平板材质的变化关系。可以看到,不同直径气泡与不同疏水性塑料平板的碰撞时间均较为稳定,标准差较小。对于同一疏水性塑料平板,气泡直径越大碰撞时间越长;对于相同尺寸气泡,材质疏水性越强碰撞时间越短。当dB<0.9mm时,碰撞时间受材料疏水性影响较小,而dB>0.9 mm 时,材料疏水性对碰撞时间的影响增大。

碰撞阶段主要是气泡动能耗散过程,通过反复的“撞击—反弹”致使气泡的形状和速率不断变化,直至动能耗尽,附着于塑料平板表面。当气泡第一次碰撞到塑料平板时速率达到最大,气泡挤压形变,气泡速率迅速减小,该过程中,一部分能量因黏性耗散而消耗,一部分能量转化成气泡的表面能,导致系统表面能增加。由于气泡挤压表面水化层时间较短,尚未达到液膜临界破裂厚度,因此气泡反弹离开塑料平板表面,在反弹过程中,一部分气泡表面能又转化成动能,使气泡离开塑料平板,反弹速率减小很多。同时在碰撞过程中,由于疏水性更好的材料与气泡的黏附更牢固,反弹过程所需能量更多,单次碰撞能量消耗越大,因此,气泡与PTFE平板在碰撞阶段的速度衰减更快,碰撞时间最短。

图5 临碰撞前气泡的变形因子Fig.5 Bubble deformation factor before collision

图6 碰撞时间Fig.6 Collision time

2.2 液膜排液阶段

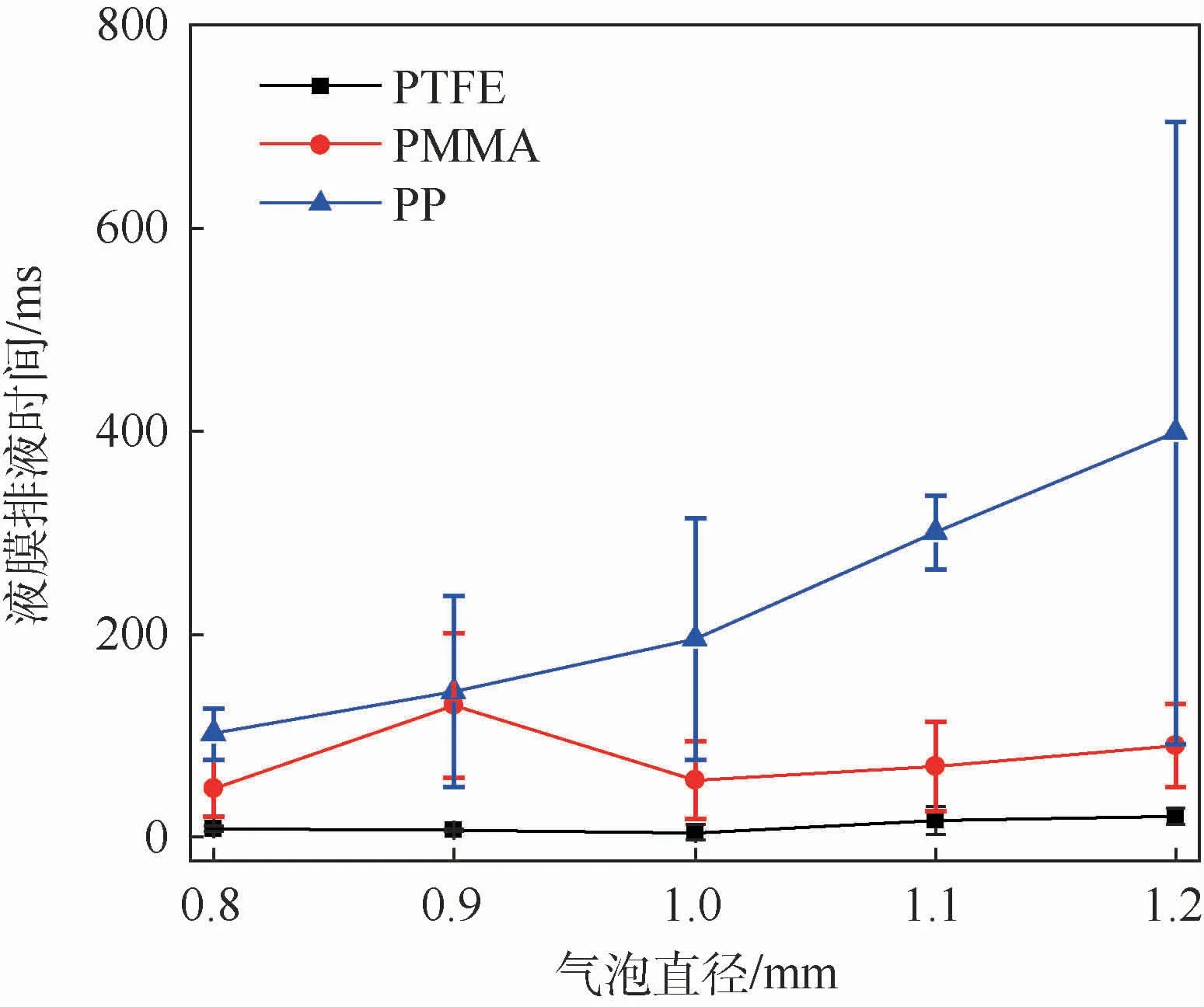

图7为液膜排液时间的变化情况。塑料平板疏水性不同,液膜排液时间相差较大,且标准差亦较大。塑料平板疏水性越强,液膜排液时间越短,形成三相接触线所用时间也越短。当 dB=1.0mm时,PTFE和PMMA平板的液膜排液时间均出现极小值,分别为4.8ms和56ms。对于相对亲水的PP平板,液膜排液时间随气泡直径的增大而增长。由扩展DLVO理论[13]可知,气泡在靠近疏水性较强的塑料平板时产生的疏水引力较大,属于长程相互作用力,远大于起排斥作用的London-van der Waals力和静电力等,因此液膜变薄并逐步达到临界破裂值。同时由于材料疏水性越强,其塑料平板表面能越小,液膜稳定性越差,导致不同疏水性材料液膜排液时间相差甚大[14]。

在粗糙塑料平板表面可能介入微气泡,增加塑料平板与气泡间的含气率,改变流体动力学边界条件,使得塑料平板局部摩擦阻力大幅减小,最大减阻幅度可达90%左右[15]。因此该过程更易发生气泡滑移现象,导致即使在相同工况下液膜排液时间的标准差较大。

图7 液膜排液时间Fig.7 Liquid film discharge time

2.3 三相接触线扩散阶段

图8为三相接触线扩散时间的变化情况。整体而言,气泡越大,三相接触线扩散时间越长。对于相同尺寸气泡,其三相接触线扩散时间随塑料平板疏水性的增大而减小。对于疏水性较强的材质,三相接触线扩散时间受气泡尺寸的影响变化较小;而对于较为亲水的材质(如PP),气泡直径对三相接触线扩散时间有显著的影响,特别是当dB>1.0mm后,三相接触线扩散时间急剧增加。

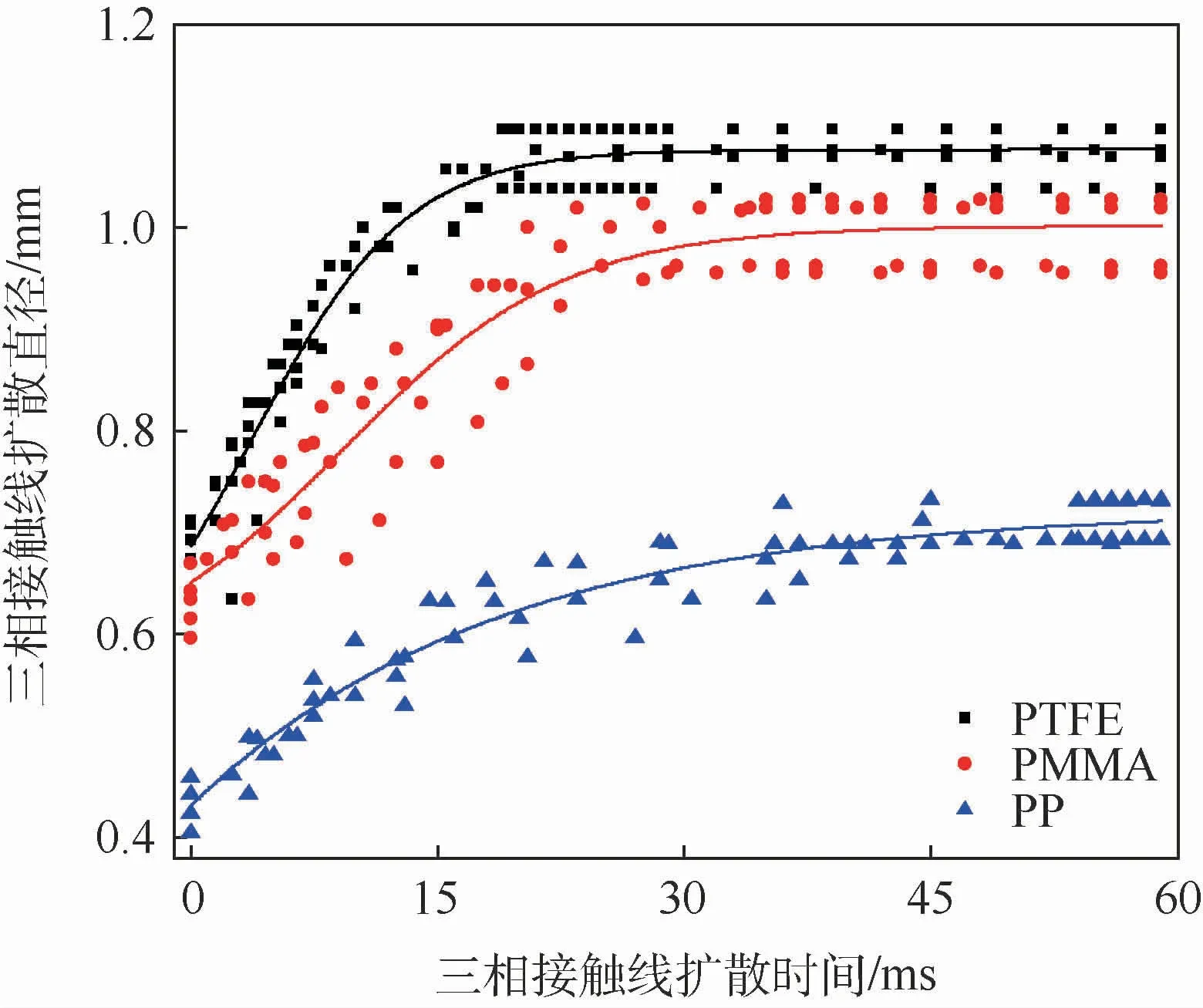

在三相接触线扩散过程中,三相接触线直径(即三相接触形成扩散圆形的直径,以dTPC表示)逐渐变化,直至气泡与塑料平板完全黏附融合。以dB=1.0mm的气泡为例,取三相接触线开始形成的时刻t=0,图9给出了三相接触线扩散直径在3种不同塑料平板表面的变化情况,其他尺寸气泡的变化趋势基本一致。可以看出,整体上三相接触线扩散直径随塑料平板疏水性的减小而减小。PTFE和PMMA的三相接触线扩散特性较为相似,PTFE的dTPC=0.69mm,略大于PMMA的0.63mm;其三相接触线扩散时间的差别则稍大,前者为17.5ms,后者为29.5ms。而对于较亲水的PP平板而言,在大部分动能消散液膜破裂后三相接触线方能形成,导致三相接触线直径较小(dTPC=0.42mm),且所需三相接触线扩散时间长达54ms。

图8 三相接触线扩散时间Fig.8 Diffusion time of three-phase contact line

图9 三相接触线扩散直径Fig.9 Diffusion diameter of three-phase contact line

该阶段是气泡液膜破裂开始形成三相接触线到形成稳定的三相接触线的过程。当液膜破裂之后,毛细附着力增大,导致三相接触线扩散速度更快,扩散时间更短[16]。同时由于疏水性表面形成的水化膜不稳定,而亲水性表面形成的水化膜较稳定,因此当气泡黏附在塑料平板表面后由于其周边的水化膜稳定性不同,水化膜扩展能力也不同,故当达到稳定接触时,PTFE平板上三相接触线扩散直径最大,PMMA平板次之,PP平板最小。

3 结 论

本文采用高速摄影技术观测上升气泡与塑料平板在纯水介质中的碰撞黏附行为,根据气泡速率的变化,将之细分为碰撞、液膜排液、三相接触线扩散等3个阶段,探讨了气泡尺寸和塑料平板表面疏水性对气泡碰撞形变、黏附时间及三相接触线扩散特性的影响。主要结论如下:

1)在碰撞阶段,变形因子随气泡直径的增大由略大于1.00演化为略小于1.00,疏水性强的塑料平板使相同直径气泡的变形因子更大。对于同一疏水性塑料平板,气泡直径越大碰撞时间越长;对于相同尺寸气泡,材质疏水性越强碰撞时间越短。

2)在液膜排液阶段,塑料平板疏水性越强,形成三相接触所用时间越短。当dB=1.0mm时,PTFE和PMMA平板的液膜排液时间均出现极小值,分别为4.8ms和56ms。

3)三相接触线扩散时间随气泡的增大而增大,随塑料平板疏水性的增大而减小。对疏水性较强的材质,三相接触线扩散时间受气泡尺寸的影响较小,对较为亲水的材质,气泡直径对三相接触线扩散时间影响显著。在气泡大小相同时,三相接触线扩散直径随塑料平板疏水性的减小而减小。

后续研究将在不同表面粗糙度和表面活性剂条件下开展更多实验,进一步揭示上升气泡与塑料平板碰撞黏附行为的影响因素及其规律。