酶解预处理对水酶法提取牡丹籽油提油率的影响

王青 王晓东 程安玮 徐同成 王新坤 孙金月

摘 要:为提高水酶法提取牡丹籽油的出油率,研究了果胶酶和纤维素酶复合酶预处理对提油量的影响,结果表明:果胶酶与纤维素酶比例为2∶1时,提油量最高;通过单因素及响应曲面试验设计优化得到复合酶酶解预处理牡丹籽提油的最佳工艺条件为:pH 4.3、复合酶添加量2.5%、酶解温度47℃、酶解时间2.3h。该工艺参数下进行前处理,再用碱性蛋白酶酶解,每10g牡丹籽的提油量为1.345 8g,换算成提油率约为85%。

关键词:牡丹籽油;水酶法;复合酶;提油率

牡丹原产我国,集中分布在河南洛阳、山东菏泽等地区[1-3]。牡丹不仅观赏价值高,也是我国传统中药之一。研究表明,牡丹具有降血糖、抗菌消炎、抗动脉粥样硬化等多种药理作用,牡丹籽目前主要用于提取牡丹籽油。牡丹籽油不仅营养丰富,而且药用价值高、具有多种功效,具有其他多种食用植物油不可比拟的优势[4-7]。目前对水酶法提取牡丹籽油的研究较多[8-11],酶解法提取牡丹籽油也已见诸多报道[12-14],但对于纤维素酶与果胶酶同时酶解预处理牡丹籽,再用碱性蛋白酶酶解提取牡丹籽油的相关文献较少。本研究用纤维素酶和果胶酶复合酶解预处理牡丹籽后,再用碱性蛋白酶进行酶解,离心提取油脂后的样液还可用于牡丹籽活性多肽的制备[15],使牡丹籽得到充分利用,提高其副产物利用率及附加值。

1 材料与方法

1.1 试验材料

1.1.1 材料 油用牡丹籽,购于安徽亳州。

1.1.2 试剂 果胶酶、纤维素酶、木瓜复合酶和碱性复合酶,上海源叶生物科技有限公司;氢氧化钠和盐酸,国药集团;食用级磷酸,上海冠戈实业有限公司。

1.1.3 试验仪器 6202小型高速粉碎机,台湾兴实利和公司;FA1204B精密天平,上海精密科学仪器有限公司;SK超声波振荡,上海昨非实验设备有限公司;FE20K台式酸度计,梅特勒-托利多;HH-S电热恒温数显水浴锅,上海博迅实业有限公司;WZ01B恒温水浴锅,上海申顺生物科技有限公司;101-3AB电热恒温干燥箱,上海圣科仪器设备有限公司;台式低速离心机,上海飞鸽;海尔冷藏柜,青岛海尔有限公司。

1.2 工艺流程

酶解法提取牡丹籽油工艺流程:牡丹籽→粉碎(80目以上)→与水混合并均质→复合酶预处理→灭酶→碱性复合酶酶解→灭酶→离心→取上层清油→成品。

1.2.1 酶的筛选 称取粉碎后样品10g(以后样品的取样量均为10g,后文不在赘述),选择复合酶、纖维素酶、果胶酶等进行筛选试验。按照纤维素酶pH 4.5、果胶酶pH 4.5、酸性复合酶pH 4.5、中性复合酶pH 7.0、碱性复合酶pH 8.5、复合复合酶pH 8.5,酶解温度45℃、酶解时间2 h进行处理,选出油脂提取最佳的酶。

1.2.2 复合酶前处理条件的选择 采用纤维素酶与果胶酶的复合酶进行前处理。按照纤维素酶与果胶酶混合比例为不添加、添加纤维素酶、纤维素酶∶果胶酶为5∶1、纤维素酶∶果胶酶为2∶1、纤维素酶∶果胶酶为1∶1、纤维素酶∶果胶酶为1∶2、纤维素酶∶果胶酶为1∶5、添加果胶酶,筛选出复合酶的最佳比例。采用复合酶添加量3%、酶解pH 4.5、酶解温度45℃、酶解时间2 h的条件进行试验,以期能提高复合酶的酶解效率。

1.3 单因素试验

以酶解pH、复合酶添加量、酶解温度、酶解时间等提取条件对牡丹籽油提取率的影响分别进行单因素试验。pH选择3.0、3.5、4.0、4.5、5.0、5.5、6.0、6.5进行单因素试验验证,复合酶添加量选择0.5%、1.0%、1.5%、2.0%、2.5%、3.0%、3.5%进行单因素试验验证,酶解温度选择35、40、45、50、55、60℃进行单因素试验验证,酶解时间选择0.5、1.0、1.5、2.0、2.5、3.0、3.5 h进行单因素试验验证。

1.4 提取工艺的优化

在单因素试验的基础上,选择与提油作用关系密切的4个因素即pH、复合酶添加量、提油温度和提油时间作为自变量,进行中心组合试验设计,运用Design-expert软件对通过多组试验得出的数据进行处理,最终得到优化的试验工艺参数,并进行验证性试验。

2 结果与分析

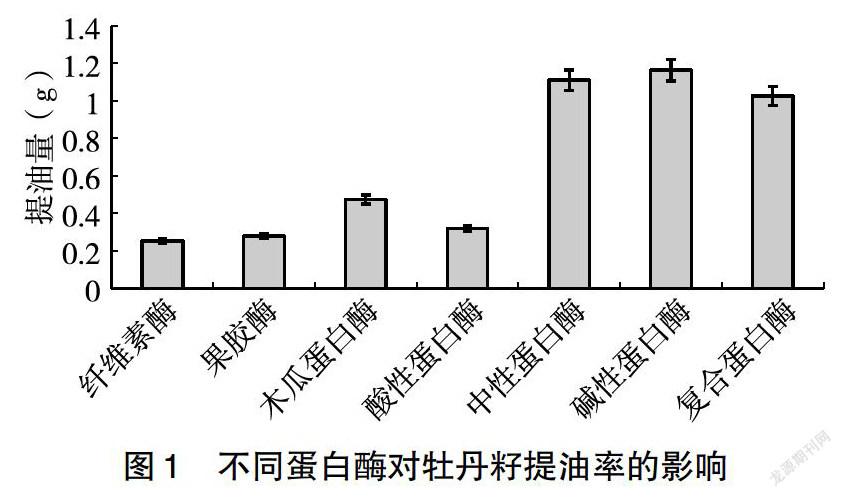

2.1 不同酶处理对牡丹籽提油率的影响

不同的酶处理牡丹籽,对其提油率的影响差别较大。图1表明,纤维素酶、木瓜复合酶、果胶酶与酸性复合酶酶解处理时提油率较低;中性复合酶、碱性蛋白酶与复合蛋白酶酶解时提油量相对较高,其中,碱性蛋白酶酶解时牡丹籽的提油率最高。因此,该选择碱性蛋白酶为主要水解酶。

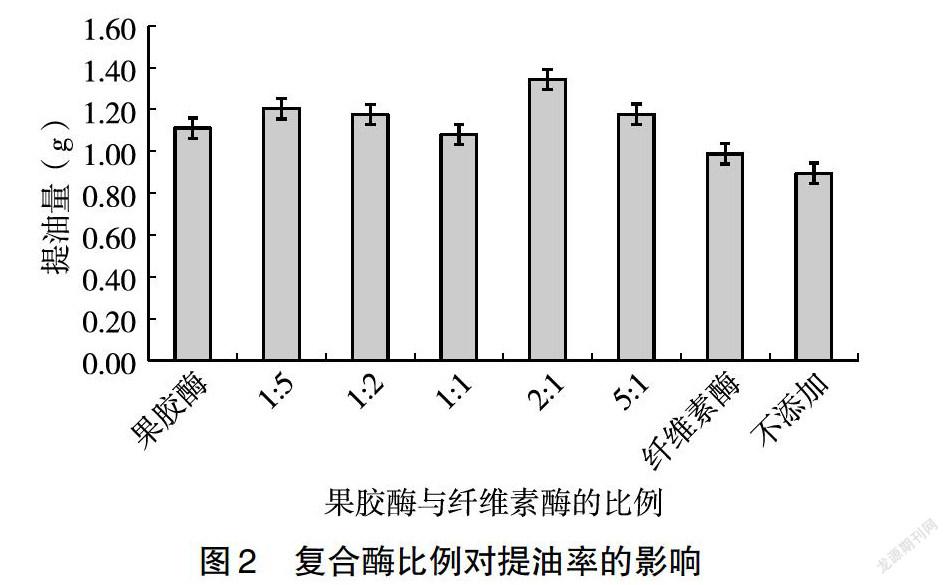

2.2 复合酶前处理对提油率的影响

单一的碱性复合酶水解牡丹籽提油时,提油率并不高。采用纤维素酶和果胶酶进行前处理,再用碱性复合酶进行酶解,牡丹籽的提油率有显著的提高。图2表明,添加纤维素酶或果胶酶进行酶解前处理能有效提高牡丹籽蛋白的提油率,将纤维素酶和果胶酶混合酶解比例为2∶1时,提油的效果最好。

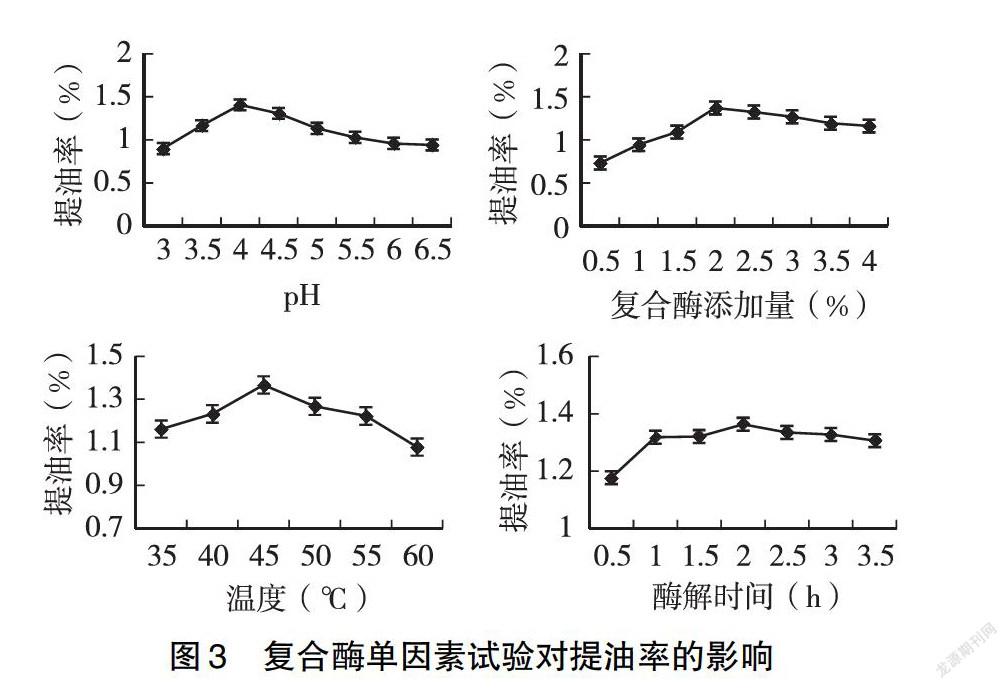

2.3 单因素试验

不同的单因素条件下,复合酶前处理的提油效果不同。图3表明,随着pH的提高,提油率逐渐升高;当pH为4.0时,提油量最高,而后随着pH增加,提油率逐渐降低。原因可能是试验用复合酶的最适pH接近4.0,pH在4.0附近时,酶活性最高,酶对底物作用的效果明显,提油率高。在一定范围内,随着酶量的增加,提油率提高,当酶量达2%时,提油率接近最大值,但酶量超过2%时,提油量趋于稳定;当提油温度低于45℃ 时,提油率随温度的升高而提高,当温度高于45℃ 时,提油率随温度的升高而降低,此后超过酶的最适温度,酶活性降低,同时过高温度使酶变性失活,提油率下降,因此选取的最适温度为45℃;当时间小于2h时,提油率呈上升趋势,变化程度较明显,2h后提油率不再随时间的延长而提高,反而呈下降趋势。3529DBB4-0592-409E-B621-2A611E9124B9

2.4 响应面优化试验设计及结果分析

2.4.1 响应面优化试验设计 在单因素试验的基础上,综合考虑经济效益及牡丹籽油品质,确定各因素的最佳水平值范围,采用响应面中心组合试验设计,研究各酶解参数对考察指标的影响,得到酶解的最佳条件(表1~2)。

2.4.2 模型的建立及显著性检验 利用Design-expert软件对表2.2中试验数据进行二次线性回归拟合,得到数学模型:

R1=1.48+0.25*A+0.21*B+0.14*C+0.065*D+0.060*A*B+0.058*A*C+0.062*A*D+0.12* B*C+0.048*B*D-0.031* C*D-0.29* A 2-0.15*B 2-0.27*C 2-0.22*D 2

表3结果表明,模型极显著(P<0.000 1),因变量与所考察自变量之间的线性关系显著(R 2=0.909 3),模型调整确定系数RAdj 2=0.818 6,说明该模型能解释响应值的变化,拟合程度较好,失拟项不显著(P>0.05),说明本试验所得二次回归方程高度显著,能很好地对响应值进行预测。一次项A、B、C及二次项A 2、C 2、D 2表现为极显著,说明它们对响应值影响极大。根据F值的大小顺序可以推断,对响应值的影响程度顺序依次为:pH>蛋白酶添加量>酶解温度>酶解时间。由响应面预测的最优值为pH 4.31、复合酶添加量2.5%、酶解温度47.67℃、酶解温时间2.31h,在此工艺参数下进行前处理,再用碱性蛋白酶酶解,牡丹籽提油量为1.720g。为验证该结果,在上述优化条件下进行3次重复试验,考虑到实际操作的便利,将提取参数修正为pH 4.3、复合酶添加量2.5%、酶解温度47℃、酶解时间2.3 h,该工艺参数下进行前处理,再用碱性蛋白酶酶解,牡丹籽提油量为1.720g,提油率约为85%,与理论值接近。因此,基于响应面法所得的优化条件准确可靠,具有实际应用价值。

3 结论

本试验表明,果胶酶∶纤维素酶的比例为2∶1时提油效果最好;复合酶酶解预处理牡丹籽提油的最佳工艺条件为pH 4.3、复合酶添加量2.5%、酶解温度47℃、酶解时间2.3h,该工艺参数下进行前处理,再用碱性蛋白酶酶解,牡丹籽提油量为1.720g,提油率约为85%。

参考文献

[1]李嘉珏,赵孝庆,张西方.中国牡丹[M].北京:中国大百科全书出版社,2011:16.

[2]Ghayur M N,et al.Cardiovascular and airway relaxant activities of peony root extract[J].Canadian Journal of Physiology and Pharmacology,2008,86(11):793-803.

[3]Hu S,et al.Paeonol,the main active principles of Paeonia moutan,ameliorates alcoholic steatohepatitis in mice[J].Journal of Ethnopharmacology,2010,128(1):100-106.

[4]国家药典委员会.中华人民共和国药典(一部)[M].北京:中国医药科技出版社,2015:172.

[5]張延龙,等.9种野生牡丹籽油主要脂肪酸成分分析[J].中国粮油学报,2015,30(4):72-75、79.

[6]王青,等.牡丹籽油脂肪酸成分分析及其抗氧化性能研究[J].食品研究与开发,2017,38(2):166-169.

[7]王顺利,等.牡丹籽油成分、功效及加工工艺的研究进展[J].中国粮油学报,2016,31(3):139-146.

[8]巫淼鑫,等.6种食用植物油及其生物柴油中脂肪酸成分的比较研究[J].中国油脂,2003,28(12):65-67.

[9]张延龙,等.9种野生牡丹籽油主要脂肪酸成分分析[J].中国粮油学报,2015,30(4):72-75、79.

[10]韩宗元,李晓静,江连洲.水酶法提取大豆油脂的中试研究[J].农业工程学报,2015,31(8):283-289.

[11]江连洲,李杨,王妍,等.水酶法提取大豆油的研究进展[J].食品科学,2013,34(9):346-350.

[12]刘向军,等.水酶法提油过程中产生乳状液的破乳方法研究进展[J].中国油脂,2013,38(4):5-8.

[13]王丽波,等.南瓜籽油的水酶法提取工艺及产品的理化性质[J].农业工程学报,2011,27(10):383-387.

[14]章绍兵.水酶法从油菜籽中提取油和生物活性肽的研究[D].江苏无锡:江南大学,2008.

[15]阎震,等.酶解牡丹籽粕蛋白制备抗氧化肽的工艺优化[J].食品工业科技,2018,39(7):168-174、180.

Effect of Enzymolysis Pretreatment on Peony Seeds Oil Extraction Rate by Aqueous Enzymatic Method

WANG Qing,WANG Xiao-dong,CHENG An-wei,XU Tong-cheng,WANG Xin-kun,SUN Jin-yue

(Key Laboratory of Novel Food Resources Processing,Ministry of Agriculture and Rural Affairs/Key Laboratory of Agro-products Processing Technology of Shandong Province/Institute of Agro-food Science and Technology,Shandong Academy of Agricultural Sciences,Jinan 250100,China)

Abstract:The effect of pretreatment with complex enzymes of pectinase and cellulase on peony seeds oil extraction rate was studied.The results showed that the peony seeds oil extraction rate was the highest when the ratio of the amount of pectinase to cellulase was 2∶1.The optimal conditions for pretreatment of peony seeds for oil extraction by single-factor tests and response surface method were pH 4.3,enzyme dosage 2.5%,enzymolysis temperature 47℃,and enzymolysis time 2.3 h.Under the above pretreatment conditions combined with alkaline protease enzymolysis,the peony seeds oil extraction rate was up to 1.345 8g per 10g,and the oil extraction rate was about 85%.

Keywords:peony seed oil;aqueous enzymatic method;complex enzyme;oil extraction rate

(责任编辑 唐建敏)3529DBB4-0592-409E-B621-2A611E9124B9