温拌剂作用机理及温拌再生沥青老化特征研究

张威

摘要:为研究温拌剂对温拌再生沥青混合枓的作用效果,文章采用温拌沥青与基质沥青黏度和摩擦试验分析温拌剂对沥青的作用机理,通过分析温拌再生沥青的针入度、软化点、延度和黏度评价温拌再生沥青的老化特征。结果表明:(1)中等温度条件下,温拌剂主要通过摩擦作用提高温拌沥青的压实性能;高温条件下,温拌剂主要通过控制黏度来改善温拌沥青的压实特性。(2)与热再生相比,温拌再生沥青针入度和软化点明显减少,延度增大,60℃和135℃黏度也较前者低;当旧料掺量达到50%时,沥青针入度比降至45.5%,旧沥青的脆性对再生后的沥青混合物影响较大,在135℃时的运动黏度增长较大,会造成混合料的和易性下降,影响压实度。

关键词:道路工程;温拌再生沥青;温拌剂;作用机理;老化特征

中图分类号:U416.217 文献标识码:A DOI:10.13282/j.cnki.wccst.2019.10.007

文章编号:1673-4874(2019)10-0021-04

0引言

目前国内的路面再生技术以厂拌热再生为主,再生过程中,需要将新集枓加热到190℃以上以充分熔融旧料表面的沥青,加热温度过高带来的直接结果是造成再生料中的旧沥青二次老化,降低再生沥青混合枓的使用性能。温拌再生技术通过降低新石料的加热温度,借助温拌剂的表面活性作用,在大功率搅拌作用下实现新旧混合料的充分混合,形成均匀的再生混合料,并且能显著降低再生沥青混合料的老化程度。

但目前国内外采用的温拌剂品种较多,不同温拌剂的作用机理各不相同。尤其是一些以蜡为主要成分的温拌剂,还会给沥青混合料的性能带来一定的负面影响,需谨慎使用。本文采用的温拌剂为表面活性剂,通过对温拌沥青与基质沥青黏度和摩擦系数进行检测,分析温拌剂对沥青的作用机理,并通过温拌再生沥青的针入度、软化点、延度和黏度评价温拌再生沥青的老化特征。

1原材料与温拌剂作用机理

1.1 原材料

温拌剂采用表面活性剂型温拌剂Evotherm,使用时无需用水稀释,可与沥青进行预混,也可直接在拌合楼中进行添加。经抽提试验得到的回收沥青针入度(25℃,100g,5S)为23.5(0.1mm),R&B软化点为61.2℃,15℃延度为1.1cm,表现出明显的脆性。新沥青为中石化镇海70*A级沥青。依据规范要求对新沥青、矿粉的各项指标进行测试,结果均满足要求。

1.2 温拌剂作用机理

通过在基质沥青中添加表面活性剂型温拌剂,测定基质沥青与添加表面活性剂温拌剂的改性沥青黏度和摩擦系数,探索表面活性剂型温拌剂对沥青的黏度和摩擦系数是否发生作用,从而分析表面活性剂型温拌剂的作用机理。

1.2.1 布氏旋转黏度

传统方法中,應根据沥青的黏度确定沥青混合枓的拌合温度和压实温度。根据实际工程可知,适宜拌合的沥青结合料黏度为(0.17±0.02)Pa·s,适宜压实的沥青结合枓黏度为(0.28±0.03)Pa·s。温拌沥青和传统热拌沥青温度一般相差30℃,所以,本研究首先采用布氏旋转黏度试验方法,验证两种沥青黏度的差异性。试验温度分别为100℃、115℃、130℃、145℃、160℃;试验对象为Evotherm 3G温拌沥青和70*基质沥青。试验结果如图1所示。

由图1可知,温度的变化对温拌沥青和基质沥青的黏度差异性影响很小,无法对基质沥青和温拌改性沥青进行分辨表征。因此,需要从温拌沥青作用机理的角度,对温拌沥青和基质沥青的差异性进行分析。

1.2.2 球板摩擦试验

沥青混合料中沥青是以一种薄膜状态裹附在集料表面上的,实际的黏度以一种薄膜黏度的形式存在,沥青直接的作用是润滑集料间摩擦,因此,应对沥青的摩擦作用展开研究。本文采用沥青球板摩擦试验,验证基质沥青和温拌沥青摩擦系数特性差异。试验温度分别为90℃、95℃、100℃、105℃、115℃、130℃;试验对象为70*基质沥青、温拌沥青、温拌剂。由于90℃和95℃时,摩擦系数较大,温拌沥青和基质沥青均不能得到摩擦系数,因此本文比较100℃-130℃下的基质沥青、温拌沥青和温拌剂的摩擦系数。通过沥青摩擦试验得到的试验结果如图2所示。

由图2可知,在中等温度范围内(100℃-115℃),温拌沥青因加入了温拌剂使得其摩擦系数低于同等温度下的基质沥青,使其沥青薄膜在石料之间能够更好地起到润滑作用,宏观表现为可压实性较基质沥青更好。

1.2.3 表面活性剂温拌沥青作用机理

由上述结果可以看出,在温度较高条件下(110℃-130℃及以上),基质沥青与添加了温拌剂的温拌沥青在黏度上的表现并没有太大差别,可以推测在较高温度下,温拌剂基本没有发挥降低拌合温度的效果;在中等温度时(100℃-115℃),添加了温拌剂的温拌沥青的摩擦系数明显小于基质沥青的摩擦系数,可以推测在中等温度范围下,温拌剂对基质沥青的影响是通过改变沥青分子间的摩擦作用从而起到降低拌合温度的效果。因此,基于上述分析提出表面活性剂类温拌沥青作用机理,即表面活性剂类温拌沥青在黏性和摩擦力共同作用,实现降低温度的条件下,达到预期压实效果。具体而言,高温条件下,黏度占据主要作用,摩擦作用不显著;中间温度下,摩擦作用显著;低温条件下,黏度变大,摩擦作用降低。

2 温拌再生沥青老化试验

沥青在拌合过程中的老化程度与新旧枓的加热温度有关,评价老化特征的参数有沥青三大指标以及黏度的变化量。首先对不同旧料掺量的混合料进行沥青抽提回收,对沥青指标进行试验。混合料的类型、旧料掺量与拌合温度如表1所示,沥青的技术指标如表2所示。

2.1针入度变化

根据试验结果,在不添加旧枓的情况下,热拌后沥青针入度下降明显,而温拌变化较小,说明在混合料拌合过程中,加热温度对沥青性能影响很大。随着旧料掺量的增加,相应地要增加旧料和新集枓的加热温度,使沥青老化加剧。不同混合枓类型再生后沥青针入度的变化情况如图3所示。D4851783-F5FC-44B6-BE1B-C6BA3883C1D9

由图3可知,旧料掺量同为30%的温拌再生和热再生,再生后沥青的针入度相差较大;50%旧枓的温再生在生产中沥青的针入度变化与30%旧枓的热再生接近。这说明旧料比例增加,旧沥青含量高,但通过降低拌合温度,可以减少旧沥青的二次老化程度。

2.2软化点变化

根据相关研究可知,沥青软化点与沥青中沥青质的含量相关性最大。沥青老化的趋势就是各组分发生迁移变化,小分子变大分子,最后形成分子量最大的沥青质。因此,软化点的变化与老化程度相关性也很大。图4为再生后不同沥青混合物的软化点变化情况。

从图4中可以看出,热再生的软化点最高,说明旧料在热拌过程中造成的二次老化比较显著。

2.3 延度变化

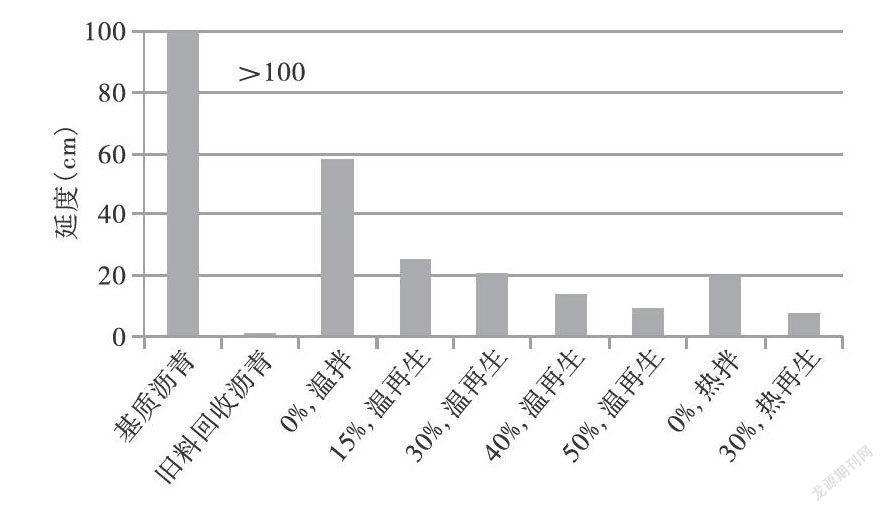

沥青的延度主要与胶质的含量有关,当沥青老化后,胶质会向沥青质转变,造成沥青变硬,延展性降低。图5为再生后不同沥青混合物的延度(15℃)变化情况。

由图5可知,除温拌外,热拌、热再生和温再生经拌合后沥青延度显著下降,说明除了拌合温度对延度影响较大外,旧料中沥青性能也对该指标影响很大。因为旧沥青的延度仅为1.1cm,脆性很大,即使加入了新沥青,也可能由于胶质比例不足造成延度较小。

2.4 黏度变化

对于沥青来说,因针入度、软化点和延度三大指标测试简单方便,往往作为沥青分级和评价的主要参考指标。而实际上这三个指标都是经验指标,并非真正意义上的力学参数指标,只有黏度才能反映沥青的流变特征。因此,根据黏度变化可以更加准确地分析评价沥青的力学特征变化情况。图6为再生后不同沥青混合物在60℃的动力黏度变化情况,图7为在135℃的再生后不同沥青混合物的动力黏度变化情况。

通常条件下,60℃动力黏度主要表征沥青在高温荷载作用下的抗变形能力,黏度越大,抗变形能力越大。对于再生沥青混合料来说,旧料的加入对这一指标是具有积极贡献的,但该指标过大也会导致材料在低温下更脆,路面容易开裂。由图6可知,30%旧料掺量的热再生和温拌再生沥青的60℃黏度差异较大;当温拌再生旧料增加到50%时,两者的黏度比較接近。

对于135℃时的运动黏度,一般表征沥青在施工过程中的和易性具有一个合适的范围,过大或过小都会造成压实质量问题。由图7可以看出,温再生的运动黏度均低于热再生,具有更好的流动性,容易形成良好的压实效果。

3 结语

(1)通过沥青黏度试验和沥青摩擦试验得知,在中等温度范围(90℃-110℃)内,温拌剂主要通过摩擦作用提高温拌沥青的压实性能;在高温范围(110℃-130℃)内,温拌剂主要通过控制黏度来改善温拌沥青的压实特性;在较低温度范围内(90℃以下),黏度较大,摩擦作用明显。

(2)与热再生相比,温拌再生形成的沥青混合物针入度和软化点明显减少,延度增大,60℃和135℃黏度也较前者低,说明拌合温度降低30℃能减少沥青的老化程度,对混合料耐久性和压实性有积极作用。

(3)温拌再生随着旧料掺量增大,受旧沥青含量增大和拌合温度提高共同影响,沥青老化程度随之增大。当旧枓掺量达到50%时,沥青针入度比已降至45.5%,旧沥青的脆性对再生后的沥青混合物影响较大。另外在135℃时的运动黏度增长较大,会造成混合枓的和易性下降,影响压实度,因此在实际中应慎用过高的旧料掺量。D4851783-F5FC-44B6-BE1B-C6BA3883C1D9