计算机力学仿真在弹载模块结构设计中的应用

刘全胜 白秀茹

摘要:在火箭发射过程中弹载电子设备会承受高强度的变频率随机载荷、冲击载荷及加速度载荷,对于难以开展实际试验的弹载电子设备,进行结构设计时,借助计算机结构力学仿真结果,在相应载荷工况下得到的仿真数据和可视化后处理图像,可对弹载结构件所受应力及变形情况等进行力学和变形分析,从而达到快速完成结构设计、优化达到设计合理的目的,更好地控制科研成本和周期。

关键词:力学仿真;随机载荷;冲击振动

中图分类号:TP399文献标志码:A文章编号:1008-1739(2019)11-54-4

0引言

在电子设备研发领域,以ANSYS为主要工具的工程仿真,依据数字化样机模型建立热学和力学分析模型,能快速地模拟电子设备在各种载荷和环境条件下的响应,对难以开展实际试验的样机进行性能预测和校核,为电子设备满足苛刻环境条件提供虚拟试验技术支撑。结构仿真分析具有速度快、可靠性高、可改动性好和可模拟多种工况等优势,在电子设备的结构设计中被频繁使用。

通常创建有限元分析模型需要花费不少的时间,并且用户需要掌握有限元方面的专业知识和建模技巧以确保分析模型的可靠性和经济性,这就给对于时间、进度要求苛刻的結构有限元分析工作带来了阻碍和困惑。而ANSYS Workbench不仅提供CAD风格可视化建模环境,将以往用户难以掌握的建模技巧、单元关键字控制及边界条件加载等做成了图标式命令,还可将ANSYS Workbench强大的前处理和ANSYS Classic个性化设置相结合,可以用熟悉的命令进行各种控制,加快模型创建进度。

1问题描述

1.1结构外形

弹载产品具有小型化、集成化、高动态等特点。弹载天线模块的三维模形如图1所示,在火箭弹发射过程中,伴随着冲击振动和恶劣的环境,作为弹载设备的组成部分,该模块必须能够承受持续一段时间的变频率随机载荷、冲击载荷和加速度载荷。

为了满足设计要求,所有结构在振动区间内不能有共振频率。作为难以开展实际试验的样机,在结构设计时,可以通过ANSYS Workbench的力学仿真模块进行结构力学仿真,并进行随机振动(瞬态动力学)和冲击分析来确定结构对环境适应性的响应,以达到调整、优化结构设计的目的。本文针对天线模块中的壳体(材料为99氧化铝陶瓷)进行振动和冲击环境适应性仿真分析。

1.2振动条件

天线模块随机宽频带振动,按照表1规定进行仿真。

1.3冲击条件

天线模块冲击响应谱,按照表2规定进行仿真。

1.4壳体材料属性

火箭发射时,天线模块受到接近600℃的热冲击,因为99氧化铝陶瓷具有优异的耐高温性能,如表3所示,所以选用该材料作为天线模块的壳体材料。

2 Workbench建模原则

在建立Workbench有限元模型时,需处理好细节问题,以得到精确的结果,原则如下。

(1)精确建模

有限元模型是从实际结构简化提炼而来,所以必须保证有限元模型与原始结构能够等效,在进行有限元分析时要选择合适的单元类型,合理地划分单元网格。有限元模型精确与否对计算结果误差的大小和结论的正确性有直接影响。

(2)准确加载

准确加载是指有限元模型必须从分析、计算以及实验各个方面确保载荷的位置、大小、加载方式和实际工况尽量一致,以确保载荷值可靠。

(3)正确约束

正确约束是指要完整地把握结构边界条件及各部件之间的约束关系,找出决定连接性质的主要因素,以及替换约束的等效方式,确保连接关系的合理,保证计算模型中的边界条件和连接关系与实际结构相符。

3力学仿真分析

3.1振动分析

为了分析天线模块的振动情况,应用有限元分析软件ANSYS Workbench中的Random Vibration模块,进行振动分析。壳体的振动条件参数如表1所示,分别在, ,三个方向上添加振动激励,求解在该条件下壳体的变形和应力,以确定其是否满足设计要求。

(1)添加方向振动激励

图2从左至右分别为壳体在, ,三个方向的变形云图,表4为随机振动仿真结果,可以看出,壳体在振动冲击下,最大的变形为1.06伊10-5mm,为向的变形。

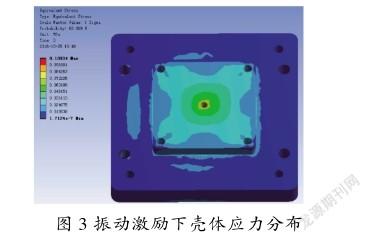

图3为振动激励下壳体所受应力分布云图,可以看出壳体所受的应力最大为0.108 MPa,受力范围主要集中在天线罩拐角处,壳体应力范围在99氧化铝陶瓷的安全许用应力范围内,壳体安全。

⑵添加Y方向振动激励

图4为壳体在, ,三个方向的变形云图,表5为振动仿真结果统计。可以看出,壳体在振动下,最大的变形为1.83伊10-5mm,为向的变形。

图5为振动激励下壳体应力分布,可以看出壳体所受应力主要集中在天线罩拐角处,最大应力为0.11 MPa,应力范围处在99氧化铝陶瓷许用应力范围内,壳体安全。

(3)添加方向振动激励

图6为壳体在, ,三个方向的变形云图,表6为振动仿真结果统计。可以看出,壳体在振动激励下,最大的变形为8.0伊10-5mm,为向的变形。

图7为振动激励下壳体应力分布,由图中可以看出壳体所受应力主要集中在天线罩拐角处,最大应力为0.1 MPa,应力范围处在99氧化铝陶瓷许用应力范围内,壳体安全。

3.2冲击分析

為了分析天线模块冲击响应谱,应用有限元分析软件ANSYS Workbench中的Response Spectrum模块,进行了冲击响应分析。

(1)X方向

按表2条件进行冲击分析,加载方向为X方向。图8得到在冲击激励条件下壳体各方向的变形量仿真结果。表7为各方向最大变形量统计结果,由表中数据可知,壳体最大变形量为方向0.0024 mm。

图9为冲击作用下壳体应力分布图,可以看出冲击过程中最大应力集中在器件圆孔处和天线罩拐角处,应力为2.16 MPa,所受应力在99氧化铝陶瓷承受范围内,壳体不会产生破坏。

(2)/方向

在/方向,按表2条件加载并进行冲击分析,图10为壳体各方向的变形量仿真结果。表7为各方向最大变形量统计结果,有表中数据可知,壳体最大变形量为方向0.002 39 mm。

图11为壳体应力分布图,可以看出冲击过程中最大应力集中在天线罩拐角处,应力为76.65 MPa,所受应力在99氧化铝陶瓷材料承受范围内,壳体不会产生破坏。

4实验结论

通过力学仿真结果可以看出,在火箭发射助推段随机宽频带振动的多种环境下,弹载天线模块壳体的变形量非常微小,应力也均在允许范围内,所以模块壳体可保障天线模块的安全工作。

由于力学仿真所用模型和边界条件与实际工况存在一定的差距,因此仿真数据无法完全准确反映实际情况,需要与初样样机试验结果对照提升仿真和设计准确度,并进一步优化结构设计。

5结束语

在工程实践中,伴随CAE的深入开展,结构仿真分析从对产品设计的分析和校验,到对产品性能的仿真和预测,再到设计方案的比较选择与优化,都发挥了重要的作用,随着运算力的不断提升,计算机仿真必将引领电子设备结构设计进入一个新的阶段。

参考文献

[1]张润逵,戚仁欣,张树雄,等.雷达结构与工艺[M].北京:电子工业出版社,2007.

[2]毛佳,程凯,雷阳. ANSYS Icepak及Workbench结构热力学仿真分析[M].北京:化学工业出版社, 2015.

[3]邱成悌.电子设备结构设计原理[M].南京:东南大学出版社, 2001.

[4]成大先.机械设计手册[M].北京:化学工业出版社,2008.

[5]冯晓伟,李俊承,常敬臻,等.氧化铝陶瓷受冲击压缩破坏的细观机理研究[J].兵工学报,2017, 38(12):2472-2479.

[6]罗梦翔,刘涛,蔡国平.导弹振动的动力学建模和频率分析[J].中国科技论文,2015,10(16):1924-1927.