不同纤维原料对羧乙基微纤化纤维素膜性能的影响

李美灿 陈京环 刘金刚 苏艳群 许泽红 张瑞娟

摘要: 采用6种不同的纤维原料(漂白硫酸盐阔叶木浆、漂白硫酸盐竹浆、漂白硫酸盐针叶木浆、棉短绒浆、漂白针叶木化学机械浆和玉米芯纤维素)经羧乙基化预处理和机械研磨制备了微纤化纤维素(Microfibrillarized cellulose,MFC),并通过涂布法制备了MFC膜。探讨了原料羧基含量、研磨程度和原料种类对MFC及其膜性能的影响。结果表明,随着预处理后漂白硫酸盐阔叶木浆羧基含量的增加,MFC的保水值由98%增加到538%,MFC膜的孔隙率由37%下降至19%。当羧基含量为0.8 mmol/g时,MFC膜的抗张强度最高,达53 MPa。另外,随着研磨程度(次数)的增加,所得MFC纤丝化程度提高,MFC膜的强度先升高后降低,最高值为75 MPa。在最优的羧乙基化预处理条件和研磨程度下,由6种不同纤维原料制备的MFC膜中,漂白硫酸盐竹浆所得MFC膜的强度最高,为84 MPa,其孔隙率为25%。

关键词:羧基含量;研磨程度;原料种类;羧乙基微纤化纤维素膜;抗张强度

中图分类号:TS72 文献标识码:A DOI:10.11980/j.issn.0254-508X.2019.11.001

Abstract: Microfibrillarized cellulose (MFC) was prepared from six different fiber raw materials (including hardwood bleached kraft pulp, bamboo bleached kraft pulp, softwood bleached kraft pulp, cotton linter pulp, softwood bleached chemimechanical pulp, and corncob cellulose) by carboxyethylation pretreatment combined with mechanical grinding, and then MFC films were formed by rod coating method. The effects of carboxyl content, grinding times and type of raw materials on the properties of MFC and its films were discussed. The results showed that the water retention value of MFC increased from 98% to 538% and the porosity of MFC film decreased from 37% to 19% with the increase of carboxyl content in the pretreated hardwood bleached kraft pulp. When the carboxyl content was 0.8 mmol/g, the tensile strength of MFC film was the highest, reaching 53 MPa. In addition, with the increase of grinding times, the degree of fibrillation of MFC increased, and the strength of MFC film increased first and seached a maximum value of 75 MPa then decreased. Under the optimum conditions of carboxyethylation pretreatment and grinding times, among the MFC membranes prepared from six different raw materials, the strength of MFC membranes obtained from bleached bamboo kraft pulp was the highest, up to 84 MPa, with a porosity of 25%.

Key words: carboxyl content; grinding degree; type of raw materials; carboxyethyl microfibrillarized cellulose films; physical properties

近年來,膜材料在燃料电池、催化工程、液体净化与过滤、组织工程、蛋白质的固化与分离等领域发挥了重要作用[1]。以石化基聚合物为原料制备的膜材料存在不可再生、不可生物降解的问题,废弃后给环境带来一定的压力。因而,可再生、可生物降解且性能优异的生物质多孔膜逐渐成为研究热点[2-3]。微纤化纤维素(Microfibrillarized cellulose,MFC)具有微纳米尺度、高比表面积、高长径比、可生物降解、可再生等特性,并具有优越的机械性能、较低的热膨胀系数和良好的生物相容性等。通过纤维间大量的氢键结合,MFC可形成具有微纳米网络结构的膜材料[4-5],使其成为石化基膜产品的潜在替代材料之一[6-7]。

MFC通常采用化学预处理与机械解离相结合的方法制备。化学预处理的目的一般是利用功能基团的亲水性和静电排斥作用来促进纤维在机械研磨中的细纤维化。化学预处理方法通常包括2,2,6,6-四甲基哌啶氮氧化物(TEMPO)氧化法[8-9]、羧甲基化法[10-11]等;本课题组曾采用了一种新型的预处理方法即羧乙基化法制备了MFC[12]。为了进一步研究羧乙基化MFC在制备膜材料方面的应用,本实验采用羧乙基预处理与机械研磨相结合的方式制备了MFC,并通过涂布法制备了MFC膜,探究了羧乙基含量和研磨程度对所得膜性能的影响,并在此最佳制备工艺条件下,进一步分析和对比了6种不同纤维原料(竹浆、阔叶木浆、针叶木浆、化学机械浆、棉短绒浆和玉米芯纤维素)对所得MFC及其膜性能的影响。

1 实 验

1.1 实验原料

漂白硫酸盐阔叶木浆(印尼小叶牌,干度94.6%,聚合度1056)、漂白硫酸盐竹浆(重庆理文造纸有限公司,干度95.1%,聚合度1605)、漂白硫酸盐针叶木浆(好升牌,干度93.8%,聚合度1197)、棉短绒浆(江苏龙马绿色纤维有限公司,干度92.4%,聚合度284)、漂白针叶木化学机械浆(昆河牌,干度93.5%,聚合度973)、玉米芯纤维素(济南圣泉集团股份有限公司,干度32.8%,聚合度669);丙烯酰胺,分析纯,国药集团;氢氧化钠、氯化钠、盐酸,均为分析纯,北京化工厂;铜乙二胺溶液(乙二胺与铜的浓度比为(2.00 ± 0.04),铜的浓度为 (1.00 ±0.02) mol/L)、去离子水,实验室自制。

1.2 实验仪器

Quantum Mark V高浓混合反应器,美国Quantum科技公司;916 Ti-Touch自动电位滴定仪,瑞士Metrohm公司;3173电导率仪,上海任氏电子有限公司;HC-2064台式高速离心机,安徽中科中佳科学仪器有限公司;MKCA 6-2 J精细研磨机,日本增幸产业株式会社;RK-3A快速纸页成型器,奥地利PTI公司;XWY-VII纤维分析仪,珠海华伦造纸科技公司;DCP-KZ1000抗张强度测定仪,四川长江设备厂;FD-1D-50冷冻干燥机,北京博医康实验仪器有限公司;S-3400N扫描电子显微镜,日本Hitachi公司;912.1e纤维质量分析仪,瑞典L&W公司;Mastersizer 2000马尔文粒度仪,英国Melvin公司。

1.3 羧乙基化预处理

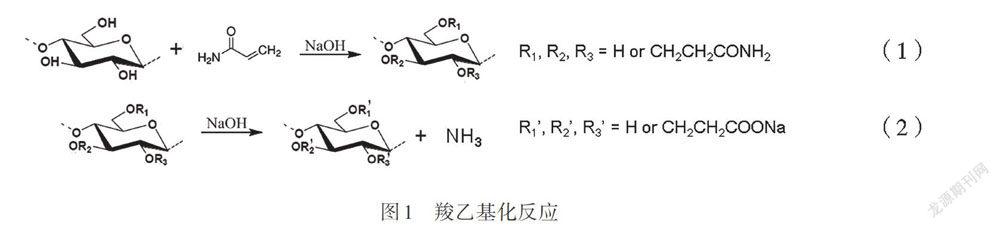

称取适量原料(如果原料为浆板则需撕成碎片),浸入至配制好的氢氧化钠溶液中,搅拌使原料充分分散均匀。然后将丙烯酰胺溶液倒入上述悬浮液中,搅拌均匀后,将浆料调至浓度为20%,浓缩后的浆料倒入高浓混合反应器中,在一定的温度和时间下进行羧乙基化预处理。反应结束后,用去离子水洗涤浆料至中性。羧乙基化反应如图1中的式(1)、式(2)所示[12]。

1.4 MFC及其膜材料的制备

(1)研磨 采用粗磨和细磨相结合的方式将预处理后的浆料在精细研磨机中进行研磨,粗磨时磨盘间隙为0 μm,细磨时磨盘间隙为-50 μm,转速均为1500 r/min。通过光学显微镜观察纤维的研磨程度。

(2)制膜 称取适量研磨后MFC悬浮液,用高速离心机在3000 r/min的转速下离心处理5 min以脱除气泡。将脱泡后的MFC悬浮液倒在铺放于光滑玻璃板的基底上,用钢丝刮棒匀速地将MFC悬浮液刮涂成膜,示意图见图2。

(3)干燥 将得到的MFC湿膜放入干燥箱中,在80℃下干燥30 min。之后在MFC膜的上方覆盖一层基纸和吸水纸后,放在快速纸页成型器的真空干燥器中,在95℃下真空热压15~20 min,干燥后从基纸上揭下,得到MFC膜。

1.5 MFC及其膜材料的性能表征

预处理后纤维的羧基含量采用电导率滴定法测定[12]。原料及MFC的保水值依据GB/T 29286—2012进行测定。按照GB/T 1548—2004,采用铜乙二胺黏度法,根据高分子相对黏度与聚合度的关系,分别测定6种原料和研磨后所得MFC的聚合度。使用纤维分析仪对不同研磨程度的微纤化纤维素纤维进行分析。采用马尔文粒度仪测定不同种类MFC(悬浮液中MFC质量分数为0.05%)的尺寸分布。采用扫描电子显微镜观察MFC及膜材料的微观形貌。按照GB/T 451.3—2002对MFC膜的厚度和紧度进行测定。按照GB/T 451.2—2002对定量进行测定。按照GB/T 12914—2008对MFC膜的力学性能(抗张强度、裂断长、伸长率)进行测定。

MFC膜的孔隙率,即膜中的孔隙体积与膜总体积的百分比,采用密度法按公式(3)进行计算。

2 结果与讨论

2.1 浆料羧基含量对MFC及膜性能的影响

通过改变羧乙基化预处理过程中丙烯酰胺的用量,可得到羧基含量不同的MFC样品。表1为不同预处理条件下漂白硫酸盐阔叶木浆的特性分析。由表1可知,随着丙烯酰胺用量的增加,预处理后漂白硫酸盐阔叶木浆原料的羧基含量增加,其保水值也逐漸升高,原因可能是羧乙基的亲水性优于羟基。

预处理后的浆料再经一遍粗磨和几遍细磨直至光学显微镜下看不到长纤维即得到了MFC。浆料经羧乙基化预处理后羧基含量<0.79 mmol/g时,浆料仍然保持着白色的纸浆状,研磨过程耗时长、能耗高,研磨后所得MFC外观发白,保水性较低;当羧基含量>1.2 mmol/g时,纤维呈半透明胶体状,研磨过程耗时短、能耗低。研磨所得MFC外观呈透明冻状,保水值高,但是MFC悬浮液的黏度很高、不易分散,流动性差、无法正常涂布。只有将其稀释至固含量1%以下时才能使用涂布成形。当预处理后纤维羧基含量在1 mmol/g左右时,纤维呈介于纸浆和胶体之间的一种形态,研磨过程顺畅、不易堵塞,耗时较短、能耗较低,研磨后得到的MFC呈半透明胶体状,保水性适中、易分散,当MFC悬浮液的初始固含量在1%~2%时,涂布成形过程中MFC既不会发生分相,又能保证良好的流动性,如图3所示。

图4为漂白硫酸盐阔叶木浆的羧基含量对MFC膜性能的影响。由图4(a)可知,随着羧基含量的增加,漂白硫酸盐阔叶浆MFC膜的抗张强度先上升、后下降,当羧基含量为0.8 mmol/g时,MFC膜的抗张强度最高可达53 MPa。这可能是因为当羧基含量<0.8 mmol/g时,膜的抗张强度主要与纤维间的结合力有关,位于纤维素表面的羧乙基更容易与纤维上的羟基形成氢键;羧基含量越高,纤维间的结合点就越多,纤维间的网络交织更加紧密,故抗张强度不断上升。但是,过高的羧乙基化程度可能会导致纤维长度变短,MFC膜的抗张强度因此下降。图4(b)为羧基含量对MFC膜孔隙率的影响,随着羧基含量的增加,得到的MFC膜越来越致密,其孔隙率由37%下降至19%。

图5是不同羧基含量漂白硫酸盐阔叶木浆MFC膜的截面SEM图。从图5可以明显观察到,随着羧基含量的增加,MFC膜的截面由疏松多孔逐渐变得致密无孔。这可能是因为羧基含量越高,纤维的电荷密度越大,在悬浮液中阴离子基团产生较强的排斥力,有利于单根纤维的解离,MFC不易聚集、分散更均匀,干燥后形成的网络结构就更加致密,所得膜材料的孔隙率也随之减小。

(a) 羧基含量0.08 mmol/g (b) 羧基含量0.45 mmol/g (c) 羧基含量0.79 mmol/g

(d) 羧基含量1.28 mmol/g (e) 羧基含量1.47 mmol/g

2.2 研磨程度对MFC及膜性能的影响

以羧乙基化预处理后羧基含量为1.0 mmol/g漂白硫酸盐阔叶木浆为原料,通过控制研磨类型和研磨次数制备了5种不同形貌和尺寸的MFC,研磨條件如表2所示。

图6为不同研磨程度下制得MFC的光学显微镜图。从图6(a)可以看出,轻度研磨所得MFC悬浮液中含有大量的粗大纤维束。增加研磨次数,粗大的纤维组分逐渐减少,如图6(b)~图6(d)所示;继续研磨,纤维纤丝化程度提高,几乎看不到长纤维,见图6(e)。

图7为研磨程度对漂白硫酸盐阔叶木浆MFC膜性能的影响。从图7(a)可以看出,随着研磨程度的增加,MFC膜的抗张强度呈现先上升后下降的趋势,最高值为75 MPa。研磨前段,粗大纤维不断被磨解、微纤化,表面暴露出越来越多的游离羟基,在MFC膜成形过程中,纤维之间的结合点增多,网络结构变得致密,从而提高了MFC膜的强度。研磨后段,原料中的粗大纤维素已经受到了充分的微纤化作用,继续研磨,纤丝被切断,短小的纤维不断增多,导致MFC膜的抗张强度降低。

图7(b) 为研磨程度对MFC膜孔隙率的影响。从图7(b)可知,研磨程度对MFC膜孔隙率的影响较为显著,随着研磨程度的增加,MFC膜的孔隙率明显下降。研磨程度1#(粗磨5次)MFC膜的孔隙率为37.6%,研磨程度5#(粗磨5次细磨15次)MFC膜的孔隙率下降至18.7%,孔隙率减少50.27%。这可能是因为在研磨作用下,粗大纤维不断被细纤维化,纤维的平均长度逐渐减小,纤维更容易靠近和聚集,由此形成的纤维网络结构更密实。

2.3 原料种类对MFC及膜性能的影响

以上结果表明,原料的羧基含量在1 mmol/g左右、研磨程度为3#(即粗磨5次,细磨9次)时制得的MFC膜综合性能最好。在此制备工艺条件下,进一步分析了原料种类对MFC及膜性能的影响。

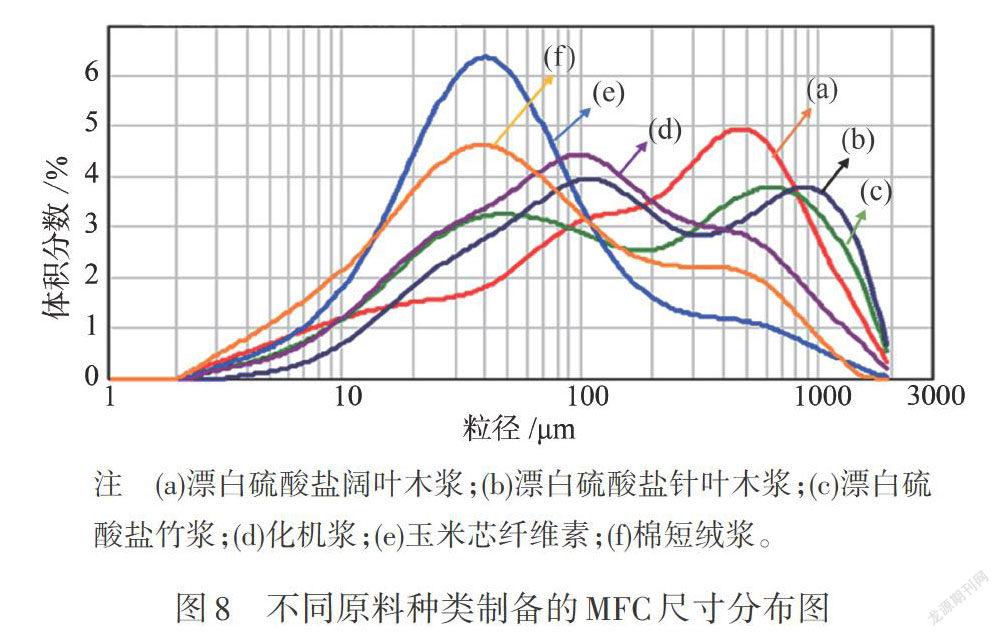

由6种不同原料种类制备的MFC尺寸分布如图8所示。由图8可知,玉米芯纤维素、棉短绒浆所得MFC的尺寸集中分布在10~60 μm,中值粒径分别为45.273 μm、52.017 μm。由漂白针叶木化学机械浆(化机浆)所得MFC的尺寸则集中分布在90~120 μm,中值粒径为102.315 μm。由漂白硫酸盐竹浆和漂白硫酸盐针叶浆所得MFC的尺寸分布曲线中均出现了两个“波峰”,中值粒径分别为140.177 μm、163.433 μm。由漂白硫酸盐阔叶木浆制得MFC的中值粒径最大,为209.554 μm。因此不同原料所得MFC中值粒径的大小顺序为:漂白硫酸盐阔叶木浆>漂白硫酸盐针叶木浆>漂白硫酸盐竹浆>化机浆>棉短绒浆>玉米芯纤维素。可见,在相同制备条件下,原料的种类会影响所得MFC的尺寸及其分布。

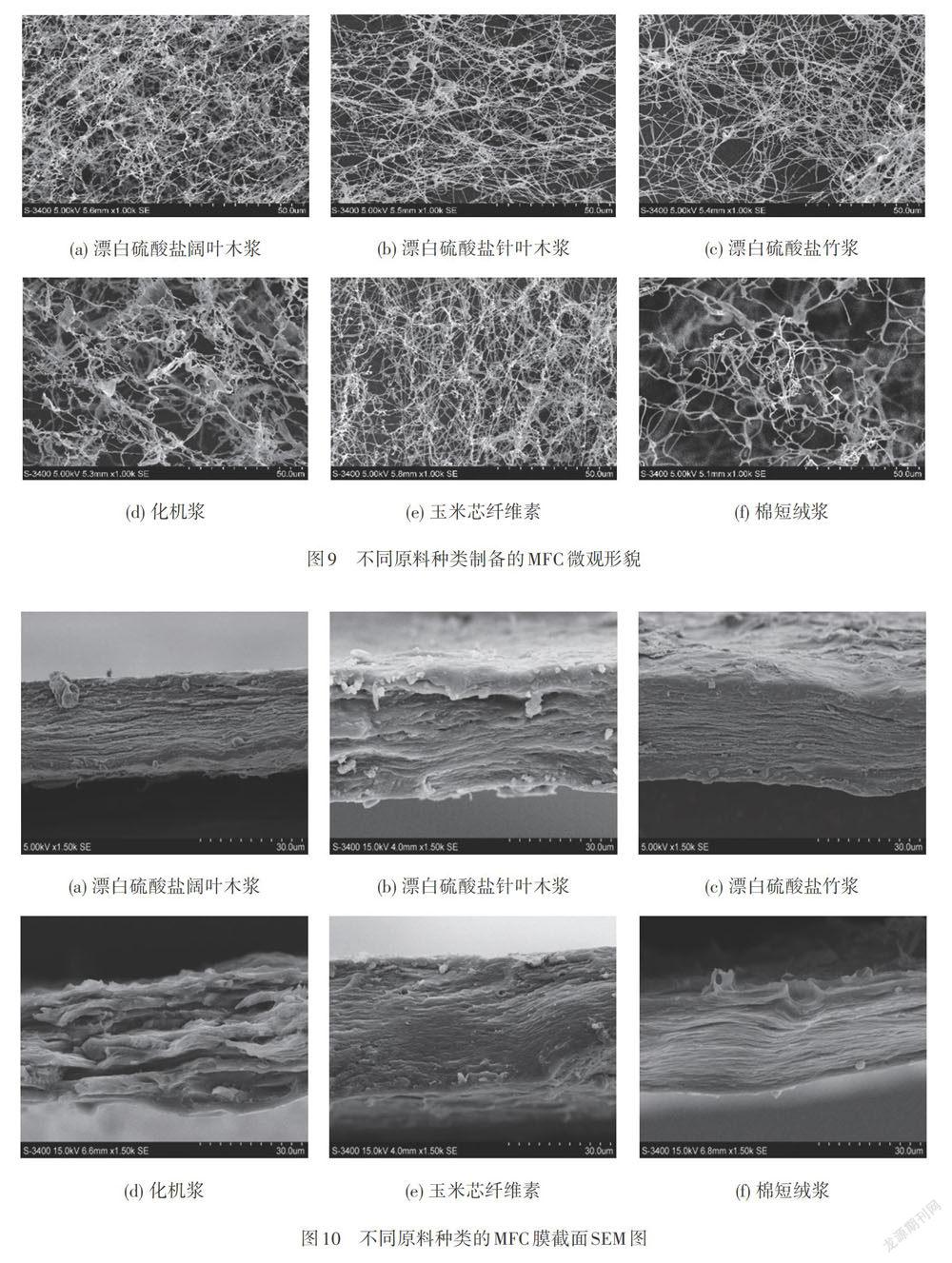

不同原料种类制备MFC的微观形貌如图9所示。从图9可以看出,由漂白硫酸盐竹浆所得MFC的解离程度最好,纤维分散均匀,表面光滑,几乎观察不到明显的浆状物黏结。漂白硫酸盐针叶木浆MFC的解离程度也很高,但是部分纤维之间仍存在浆状物黏结。漂白硫酸盐阔叶木浆MFC的解离程度不亚于竹浆,但纤维之间容易聚集,导致分散不均匀。化机浆中存在部分木质素和半纤维素,纤维在研磨过程中不易暴露出来,解离程度较差,MFC纤维之间存在大量的浆状物黏结。玉米芯纤维素MFC的解离效果比化机浆MFC稍好一些,纤维看起来更细,但纤维易聚集成束。与其他原料的MFC相比,棉短绒在研磨过程中解离程度居中,但纤维长度较短。

不同原料种类对MFC膜综合性能的影响见表3。在植物细胞壁中,纤维素大分子之间通过氢键结合形成直径为2~20 nm、长度达几微米的微纤化纤丝,每根微纤等同于一连串的纤维素晶体。这种微纤化的纤维素纤维具有很高的模量和抗张强度,是植物纤维的主体增强成分。因此,纤维素纤维的长度可能对MFC膜的力学性能有重要影响。Henriksson等人[13]在实验中发现MFC膜的强度与纤维素的分子质量存在正相关性。实验中通过测定MFC聚合度,借以间接反映纤维长度,研磨前6种纤维素的聚合度大小为:漂白硫酸盐竹浆>漂白硫酸盐针叶木浆>漂白硫酸盐阔叶木浆>化机浆>玉米芯纤维素>棉短绒浆,研磨后6种MFC的聚合度大小为:漂白硫酸盐竹浆MFC>漂白硫酸盐针叶木浆MFC>玉米芯纤维素MFC>化机浆MFC>漂白硫酸盐阔叶木浆MFC>棉短绒浆MFC,而MFC膜的抗张强度大小为:漂白硫酸盐竹浆MFC膜>漂白硫酸盐阔叶木浆MFC膜>漂白硫酸盐针叶木浆MFC膜>化机浆MFC膜>棉短绒浆MFC膜>玉米芯纤维素MFC膜。除了竹浆和棉短绒,其他原料的聚合度与膜抗张强度的关系与文献[13]描述的并不一致,说明MFC膜的强度可能还受其他因素的影响。根据周爱静[14]的研究,MFC膜的力学性能或许与纤维形态比(长宽比)有关。邓瑜等人[15]则认为MFC膜成形时纤维的排列取向会对膜的抗张强度产生影响。

(a) 漂白硫酸盐阔叶木浆

(b) 漂白硫酸盐针叶木浆

(c) 漂白硫酸盐竹浆

(d) 化机浆

(e) 玉米芯纤维素

(f) 棉短绒浆

在6种原料中,化机浆MFC膜的孔隙率最高为30.35%,抗张强度较低为43.98 MPa。图10为不同原料种类MFC膜截面SEM图。从图10(d)中可明显观察到疏松分层的“孔道”结构,这是因为化机浆中存在木质素,纤维本身质地挺硬,交织成膜时形成的网络结构松散。玉米芯纤维素MFC膜的孔隙率为28.44%,仅次于化机浆MFC膜,从膜的截面图图10(e)中可观察到一些孔洞。玉米芯纤维素MFC的聚合度很高为613,但所得膜的抗张强度很低,仅为26.72 MPa,这可能是由于纤维聚集导致的膜结构缺陷,拉伸时容易从整条样品中较为薄弱的区域断裂。漂白硫酸盐竹浆、漂白硫酸盐针叶木浆和漂白硫酸盐阔叶木浆MFC的长径比很大(见图8),纤维之间结合致密,所得膜的紧度高,孔隙率低,力学性能好;其中,漂白硫酸盐竹浆MFC膜的抗张强度是所有MFC膜中数值最高的,为83.96 MPa,一方面可能是因为竹浆MFC的聚合度最高,解离后得到的纤丝仍然很长,另一方面可能是因为竹浆MFC的解离程度最好、分散最均匀。棉短绒浆MFC膜的孔隙率最低仅为19.60%,其膜截面图10(f)也最为致密;膜的质地脆硬,抗张强度偏低为34.50 MPa,这可能由于棉短绒浆纤维在解离过程中被大量切断,导致纤维长度变短,成膜时大量的短小纤维填充在网络结构中,故所得膜的结构虽然致密但强度很差。

3 结 论

本实验研究了6种不同纤维原料(漂白硫酸盐阔叶木浆、漂白硫酸盐竹浆、漂白硫酸盐针叶木浆、棉短绒浆、漂白针叶木化学机械浆和玉米芯纤维素)羧乙基化预处理程度、研磨程度及原料种类对所得MFC及其膜材料性能的影响。

3.1 原料的预处理程度对MFC及膜性能的影响显著。随着羧基含量的增加,漂白硫酸盐阔叶木浆MFC膜的孔隙率由37%下降至19%。当原料羧基含量在0.8 mmol/g时,MFC保水值适中,浆料在涂布过程中既不會分相,又具有良好的流动性,且所得MFC膜的抗张强度最高。

3.2 漂白硫酸盐阔叶木浆随着研磨程度(次数)的提高,粗大纤维束消失,形成了微纤化程度高的MFC;MFC膜的抗张强度先上升后下降,最高为75MPa;孔隙率由37.6%下降至18.7%。

3.3 综合对比6种纤维原料MFC膜的性能可知,MFC膜的性能与纤维的长度、解离程度、分散均匀程度以及形态比有关;以高聚合度、高解离程度,高长宽比且分散均匀的漂白硫酸盐竹浆MFC膜的抗张强度最高,为83.96 MPa,其孔隙率为24.80%。

参考文献

[1] Moon R J, Martini A, Nairn J, et al. Cellulose nanomaterials review: structure, properties and nanocomposites[J]. Chemical Society reviews, 2011, 40(7): 3941.

[2] Hao X N, Mou W K, Jiang X Y, et al. High-value Applications of Nanocellulose[J]. Paper and Biomaterials, 2017, 2(4):62.

[3] Wang Chang, Wu Dayong. LIB separators and the recent technical progress [J].Energy Storage Science and Technology, 2016, 5(2): 120.王 畅,吴大勇. 锂离子电池隔膜及技术进展 [J]. 储能科学与技术,2016,5(2): 120.

[4] Zhang Rong.High Toughness Structure of Cellulose Nanopaper [J].World Pulp and Paper, 2009, 28(3): 35.张 荣. 纤维素纳米纸的高韧性结构 [J]. 国际造纸,2009,28(3): 35.

[5] LONG Keying, WANG Huashan, MA Xiaohong, et al. Preparation of Nanocellulose Porous Membrane by Solvent Exchange and Its Characterization [J].Transactions of China Pulp and Paper,2018, 33(1): 22.龙克莹, 王华山, 马晓红, 等. 溶剂交换法制备纳米纤维素多孔薄膜及其结构表征[J]. 中国造纸学报, 2018, 33(1): 22.

[6] Ye Daiyong. Preparation of Nanocellulose[J].Progress in Chemistry, 2007, 19(10): 1568.叶代勇. 纳米纤维素的制备 [J]. 化学进展,2007,19(10): 1568.

[7] Ma C, Ma M G, Li Z W, et al. Nanocellulose composites—properties and applications[J]. Paper and Biomaterials, 2018, 3(2):51.

[8] Isogai A, Saito T, Fukuzumi H. TEMPO-oxidized cellulose nanofibers [J]. Nanoscale, 2011, 3(1): 71.

[9] Lin N, Bruzzese C, Dufresne A. TEMPO-Oxidized Nanocellulose Participating as Crosslinking Aid for Alginate-Based Sponges [J]. ACS Applied Materials & Interfaces, 2012, 4(9): 4948.

[10] Naderi A, Erlandsson J, Sundstr M J, et al. Enhancing the properties of carboxymethylated nanofibrillated cellulose by inclusion of water in the pre-treatment process [J]. Nordic Pulp & Paper Research Journal, 2016, 31(3): 372.

[11] Karabulut E, Pettersson T, Ankerfors M, et al. Adhesive layer-by-layer films of carboxymethylated cellulose nanofibril-dopamine covalent bioconjugates inspired by marine mussel threads [J]. ACS Nano, 2012, 6(6): 4731.

[12] Chen J H, Liu J G, Su Y Q, et al. Preparation and properties of microfibrillated cellulose with different carboxyethyl content[J]. Carbohydrate Polymers, 2019, 206: 616.

[13] Henriksson M, Isaksson B P. Cellulose Nanopaper Structures of High Toughness [J]. Biomacromolecules, 2008, 9(6): 1579.

[14] Zhou Aijing. Preparation and Characterization of Nanocellulose and Its Membrane Materials as Non-wood Raw Materials [D]. Guangzhou:South China University of Technology, 2016.周愛静. 非木材原料纳米纤维素及其膜材料的制备与表征 [D].广州:华南理工大学,2016.

[15] Deng Yu, Bai Wei, He Xiao, et al. Performance and preparation of transparent nanofiber paper[J].Journal of Cellulose Science and Technology, 2010, 18(3): 77.邓 瑜,白 玮,何 潇,等. 透明纳米纤维纸的性能与制备方法[J]. 纤维素科学与技术,2010,18(3): 77.

(责任编辑:黄举)