隧道超前预注浆施工技术研究

秦桧强

摘 要:超前预注浆是一种在工程开挖前通过注浆充填围岩缝隙的施工工艺,具有阻塞水流、加固围岩的作用.本文以印思公路竹林湾隧道工程为例,对其施工设计方案进行了分析,围绕灌浆参数设计、注浆施工方案、超前预注浆施工技术要点、注浆效果评价四个层面,探讨了超前预注浆施工技术在隧道工程中的具体应用,以供参考.

关键词:隧洞施工;超前预注浆;注浆效果评价

中图分类号:U455 文献标识码:A 文章编号:1673-260X(2019)12-0090-03

引言

超前预注浆是隧道施工中的常用技术,在加固隧道围岩、抑制地层位移、防范地表沉降等方面起到关键作用.由于隧道工程的施工难度普遍较大、影响因素较为复杂,因此需在使用超前预注浆工艺前完善施工准备与安全防护工作,加强对注浆方案、材料、工艺、设备等要素的把控,便于达成最优注浆效果.

1 工程实例与施工设计方案分析

1.1 工程概况

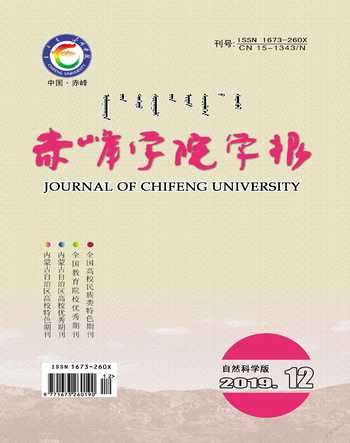

以竹林湾隧道工程为例(其纵剖面布置情况如图1所示),该隧道位于贵州省G211印思公路改扩建工程项目中,为双线特长隧道,隧道进口位于印江县峨岭街道普同村,隧道出口位于印江县峨岭街道黄洋坝村,隧道全长为3510.5m,其中里程K2+940-K3+296m段洞顶有积水,长度为356m,隧洞顶高程为536.605m.在该隧道积水段影响范围内,洞身穿越寒武系中统高台组白云岩,薄至厚层状,质硬、节理裂隙发育,完整性较差.除洞顶积水之外,地下水影响也很大.地下水相對丰富,主要为基岩风化裂隙水和岩溶裂隙水,受补给影响,地下水分布不匀.该段围岩属于IV~V类,岩体较为破碎、地质条件较差,透水性较强,存在突水隐患,进一步增大了这一带隧道施工的风险.

1.2 施工设计方案

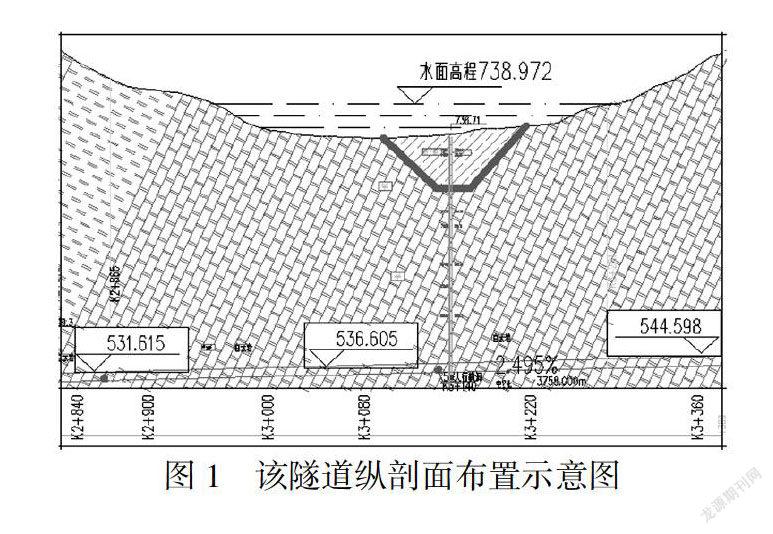

由于该隧道K2+920-K3+360.5m施工区域的上覆岩体破碎,裂隙发育,且存在一系列断层带与导水构造,极易引发突水、坍塌冒顶等安全事故,具有较大的风险性,因此拟将其施工方案设计如下:针对该区段影响约200m范围内,采用TSP超前地质预报技术,配合地质雷达、红外探水仪、水平钻孔取芯机进行施工处理与动态监测;针对断层破碎带位置,选取台阶法进行工程开挖,部分区段隧道采用全断面短进尺掘进施工法,且每开挖循环布置5-7个深度为6m的加深炮孔,将每开挖循环进尺设为2m左右.在施工仪器设备选取上(如表1所示),采用Casagrand多功能钻机与ZJB/BP-30、PH15REG注浆泵开展超前预注浆施工,配合空压机、搅拌机起到灌浆止水作用,保障施工进度[1].

2 超前预注浆施工技术在隧道工程中的具体应用探讨

2.1 灌浆参数设计

在超前注浆加固圈厚度的设计上,基于《水工隧洞设计规范》与围岩具体情况,将隧道直径设为0.5倍,灌浆压力设为1-2倍内水压力,工程隧道开挖的跨度为7.3m,将超前预注浆圈厚度设为7.7m.在隧道封堵体参数设计上,基于20年一遇洪水标准,其水位高程为15.8m、隧道底板高程为-50m,基于全水头65.8m与灌浆圈厚度7.7m,拟将其水力梯度设为8.5.在浆液配比设计上,采用普通水泥单液浆、普通水泥-水玻璃双液浆作为注浆材料,浆液的配合比如表2所示.

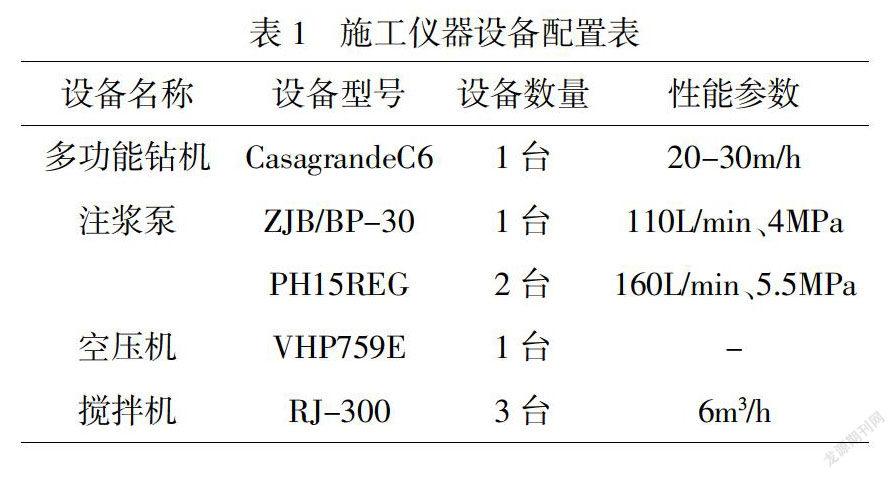

在超前预注浆灌浆布置上,主要采用短距离、长距离超前预注浆两种模式:将短距离超前预注浆工艺应用在孤立断层部位,将单循环注浆长度设为13.5m,在开挖10m距离后,预留出3.5m作为下一循环止浆岩盘,待穿过断层即可,钻孔共设有22个、总长度为762m,其加固剖面示意图与布孔设计如图2所示.

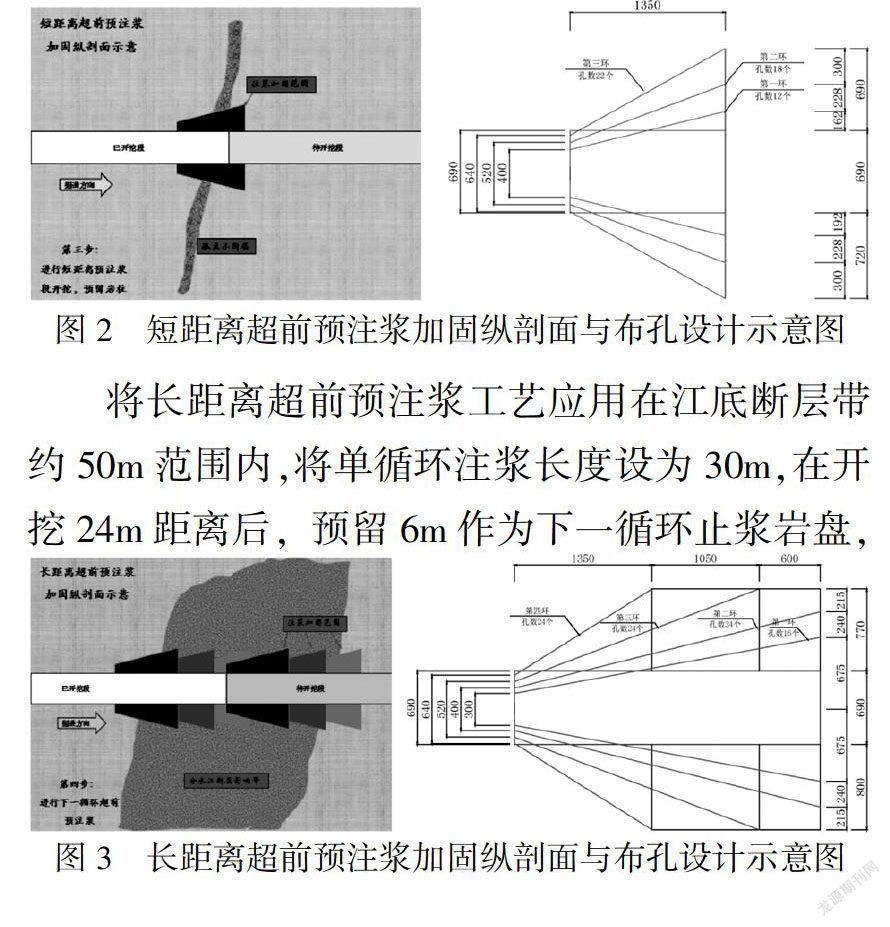

将长距离超前预注浆工艺应用在江底断层带约50m范围内,将单循环注浆长度设为30m,在开挖24m距离后,预留6m作为下一循环止浆岩盘,待穿过断层带即可,钻孔共设有88个、总长度为2218m,其加固剖面示意图与布孔设计如图3所示.

2.2 注浆施工方案

2.2.1 隧道K2+940-K3+080m洞段

基于超前地质预报结果数据,可知该洞段的地下水发育较好,在5个钻孔内包含多个出水点,其水量达到65L/min,测得稳定水压力为0.51MPa,对此采用超前预注浆工艺进行处理,由于其单个钻孔的出水量、水压均具有可控性,因此拟布置一环超前预注浆孔,共设有24个超前预注浆孔、孔深为17m,孔底部与开挖边线的间隔为3m,将灌浆孔末端孔距设为1.72m.

2.2.2 隧道K3+080-K3+296m洞段

结合超前地质预报数据,可知该洞段的岩体发育较为破碎、地下水发育状况较好,在其洞段范围内钻孔的集中出水量为70L/min、水压可达0.63 MPa,具有一定的突水隐患,对此采用全断面超前预注浆工艺开展施工处理,共设有24个超前预注浆孔、孔深为24m.

2.3 超前预注浆施工技术的具体要点

2.3.1 孔口管布置

采用?椎120mm、长度为3m、壁厚5mm的无缝钢管作为孔口管,将孔口管安装在止浆墙内,使其外露30-40cm的距离,并预先采用焊接工艺完成排水阀门、关闭阀门、法兰盘在管上的安装,选取橡胶垫片夹在法兰盘间,确保其具备良好的密封性能.

2.3.2 钻孔、注浆

在钻孔环节,需保障钻头与孔口管的对齐,依据孔偏角调节钻机角度、完成开孔作业,在开孔过程中注重轻加压、保持匀速,并完成孔编号、进尺、钻孔时间、岩石裂隙发育情况、涌水情况等参数的记录.在钻孔的过程中,倘若发现单孔出水量未超过30L/min时,可继续进行钻孔;当发现单孔出水量超过30L/min时,需立即停止钻进,并开始注浆作业.

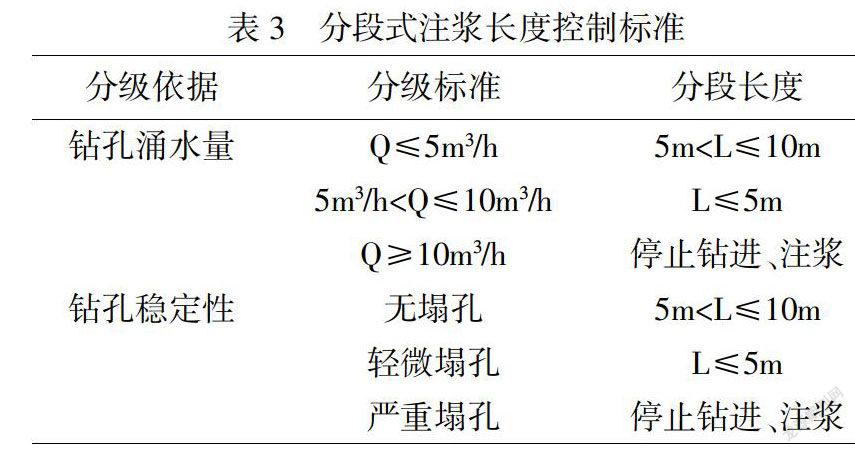

在注浆环节,需严格加强注浆工序流程的控制,先安装孔口管,随后开始钻孔、下栓塞、清洗钻孔,接下来进行压水试验,待试验结果达到标准后进行灌浆、闭浆封孔,再开展钻孔作业,由此循环直至达到设计孔深即可[2].在此过程中,需在钻孔达到3m时开始注浆,待完成注浆后再次钻进,直至终孔为止.同时需保障注浆作业的分批进行,依照先钻再注、先疏后密原则完成注浆,待完成注浆后可钻2-3个检查孔针对注浆效果进行检验;在钻孔顺序上,应优先选取靠近隧道拱顶位置的注浆孔钻注,随后再依次进行隧道两侧、底板部位的钻孔与注浆作业,并围绕先外圈后内圈、由下至上的顺序进行注浆.在采用分段式注浆工艺时,其控制标准如表3所示:

2.4 注浆效果评价

2.4.1 分析法

分析法主要通过收集注浆孔参数信息进行分类对比,以此实现对注浆效果的定性分析与定量评价,其评价效率较高、结果可靠性较强.在采用分析法时,需依据注浆孔参数信息完成P-Q-t曲线的绘制,通过观察注浆过程的变化情况可以发现,在开始注浆时其压力为0.3-0.5MPa、注浆速度控制在 30-45L/min围内;伴随注浆时间的延长,其注浆压力呈现出明显增加趋势,注浆速度呈现出明显下降的趋势;待达成设计注浆量时,可观察到注浆终压值为1MPa,其注浆速度变为10-15L/min.由此说明在注浆过程中,伴随注浆量的逐渐增大,其注浆压力呈缓慢上升趋势、注浆速度呈持续减缓趋势,待到达设计注浆终压值时,地层基本不再吸浆,因此致使注浆速度开始急剧下降,注浆压力瞬时攀升至注浆设计终压,即完成该注漿孔的注浆作业.

2.4.2 检查孔法

待完成注浆作业后,以开挖轮廓线范围为基准,围绕所选断面共打设5个检查孔,检查孔位置分别处于拱顶、左右边墙以及底部,其中在拱顶上包含2个检查孔,孔直径为110mm、长27m,现场测得检查孔出水量的平均值为0.1-0.15L/min,在压水检查后发现其压力低于1MPa、吸水量为1.5L/min,取芯体抗压强度为3.2MPa,且岩体的RQD指标为75-80.通过观察检查孔的P-Q-t曲线可以发现,在开始注浆时其压力为0.3MPa,注浆速度17L/min;伴随注浆时间的延长,注浆压力、速度均无明显变化,主要用于补充注浆,劈裂强化注浆效果;待注浆压力、速度数值保持6min后,注浆压力开始急剧上升,待23min后达到设计注浆终压,与此同时注浆速度呈急剧下降趋势.待注浆压力为1.2MPa时,地层基本不再吸浆,此时注浆量尚未达到设计标准,由此说明该检查孔已达到饱和密实程度,达成加固围岩、阻塞水流的目标,整体注浆效果较好.待结束注浆作业后,还需选取M10水泥砂浆完成检查孔的全孔封堵处理.

2.4.3 异常情况处理方法

在注浆过程中易出现多种异常现象,例如在出现突泥情况时,应立即停止继续钻进,开始进行注浆处理;倘若地层吸浆量较大、注浆压力难以上升时,应合理调节浆液配合比,减缓凝胶时间;倘若在注浆时出现注浆压力急剧上升的情况,应立即停止注浆,开启泄浆阀泄压,待查明异常原因后再判断是否继续注浆.如果非管路堵塞导致该现象,则应结束该注浆孔注浆;倘若在注浆过程中出现串浆问题,则应将串浆孔关闭,加大钻孔与注浆孔间隔,以此解决串浆问题;倘若在注浆过程中出现跑浆、漏浆情况,则可采用间歇注浆法进行封堵;在注浆过程中应确保管路畅通,及时处理管路堵塞问题,保障注浆工序的顺利进行[3].

结论

围岩稳定性现已成为影响隧道施工质量与顺利贯通的重要因素,采用超前预注浆施工技术可实现围岩缝隙的有效充填,具有阻塞水流、加固围岩等现实功用.在具体使用过程中还需强化对注浆参数、注浆方案、施工技术要点等环节的动态管理,完善注浆效果检验评价,进一步为隧道施工的质量与安全提供保障.

参考文献:

〔1〕王岩.铁路隧道超前以及初期支护施工技术[J].设备管理与维修,2019,441(03):148-150.

〔2〕马天刚.软岩隧道施工中的大管棚预注浆超前支护技术[J].四川建材,2019,45(02):126-128.

〔3〕高海东.临海富水软弱围岩条件下穿城市主干道超浅埋隧道综合施工技术[J].施工技术,2018(1):35-37.