综采工作面坚硬顶板初放及端头悬顶水力致裂控制试验

王俊峰

(山西高平科兴米山煤业有限公司,山西 高平 048404)

0 引 言

我国坚硬顶板煤层约占1/3,煤层上方的坚硬难垮顶板是引发煤与瓦斯突出、冲击地压等灾害的主要因素之一[1-2]。山西高平科兴米山煤业有限公司开采的15#煤层上覆顶板为6.2m厚石灰岩,由于顶板坚硬、厚度大、强度高、节理裂隙不发育,造成其综采工作面初采期间大面积悬顶难以垮落。而且在正常回采期间,两侧端头也会形成周期性悬顶,不符合顶板管理的要求,同时也易导致采空区瓦斯积聚。人工强制放顶时,传统的炸药爆破方法成本高、井下污染大,危险性高。并且由于端头处于工作面采动影响范围内,炸药爆破处理端头悬顶也不符合《煤矿安全规程》的规定。

为有效解决坚硬顶板悬顶问题,开展了水力致裂顶板试验。顶板水力致裂可使水压裂缝数量增多,从而在顶板中形成水压裂缝网络,促进原生节理裂隙的发育,破坏其整体性,弱化顶板强度,从而改善顶板的冒落[3]。

1 工程概况

水力致裂控制坚硬顶板试验在15112工作面切眼和其顺槽超前支护段内进行。

1.1 地质概况

15112综采工作面煤层厚度平均3m,煤层倾角3~8°,煤层埋深126~148m,工作面长度145.5m。煤层顶板为K2灰岩、泥岩,底板为泥岩、铝土质泥岩和砂质泥岩。

1.2 生产技术概况

工作面采用94架ZZ6800/19/38型液压支架进行支护,支架额定工作阻力6800kN,额定初撑力6185kN,支护强度为0.8~0.96MPa。工作面端头采用6架ZZG6800/19/38型过渡支架配合单体柱支护。15112切眼设计长度150m,为矩形断面,净宽为7.0m,净高为3.0m,方位角1度,采用锚杆、菱形网、塑料网、金属带状锚梁和锚索的联合支护方式支护。

工作面两顺槽在超前工作面煤壁20m范围内采用两排单体液压支柱进行加强支护,单体柱初撑力不低于12MPa。

2 水力致裂试验方案设计

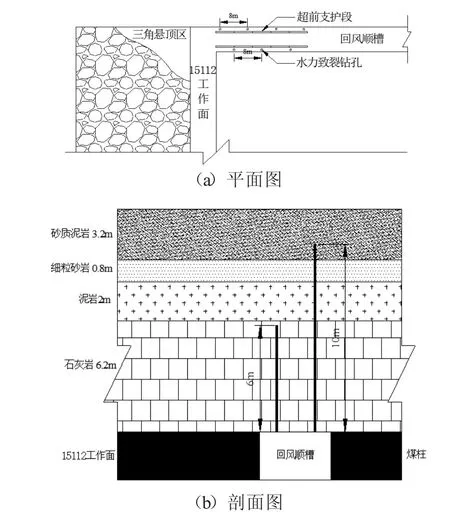

2.1 切眼顶板水力致裂钻孔布置

因工作面切眼支护强度较大,上覆顶板岩层坚硬致密,为了取得更好的致裂效果,确保工作面推过后切眼顶板能够及时垮落,向切眼四周倾斜一定角度施工钻孔,压裂锚固体外的顶板,能够更好的破坏切眼上部岩层。

切眼内在前煤壁、距底板2.5m处沿工作面推进方向,仰角60度斜向上布置一排钻孔,钻孔直径直径φ75mm,施工深度7m,孔间距15m。切眼内在后煤壁、距底板2.5m处沿工作面推进方向的反方向,向后实体煤方向,仰角80°布置一排钻孔,钻孔直径φ75mm,施工深度12 m,钻孔间距15m与正帮钻孔相间布置。在切眼两端头,分别向回风顺槽及运输顺槽外帮施工一个仰角80度、孔径φ75 mm、孔深12m的钻孔。钻孔布置如图1所示。

图1 切眼初次放顶水力致裂钻孔布置

2.2 端头悬顶水力致裂控制试验方案

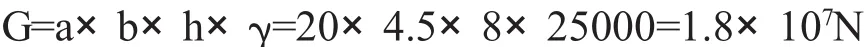

图2 回风顺槽端头水力致裂钻孔布置

在工作面超前支护段内通过水力致裂预裂顶板,顶板在水压力作用下产生多条裂缝,破坏顶板的完整性,确保两端头顶板在采空区能够及时垮落,同时被压裂的顶板岩体之间仍然能够相互挤压形成一定的自稳结构。同时,在两端头超前支护段加强支护,以确保水力致裂后顶板的安全性。

2.2.1 顺槽端头水力致裂钻孔布置

在15112工作面回风顺槽超前支护段内靠近煤柱侧,用锚索钻机竖直向上施工一组孔直径32 mm、孔深10 m、孔间距8 m的钻孔;在15112工作面回风顺槽超前支护段内靠近工作面测,用锚索钻机竖直向上施工一组孔直径32 mm、孔深6 m、孔间距8 m的钻孔;靠近工作面侧的钻孔和靠近煤柱侧的钻孔交错布置。钻孔布置如图2所示。运输顺槽钻孔布置方式与回风顺槽相同。

2.2.2 超前支护加强设计

由于所有钻孔在超前支护段内施工及压裂,超前支护段要加强支护。

由于水力致裂控制坚硬顶板的最不利情况是水压裂缝沿锚索锚固端以上岩层内近似水平扩展,水力致裂控制区域的巷道顶板(含锚杆锚固体)完全脱离顶板岩层,所有岩柱重量完全作用于超前支护段的单体支柱上。所以为了确保致裂的安全性,对该种最不利情况下进行支护强度核算分析。

岩柱的重量:

式中:G为岩柱的重量;A为致裂段长度,m;B为巷道宽度,m;H为致裂平均深度,mΓ为岩柱的平均容重,取25000N/m3

超前支护段的单体柱的支撑力:

式中:F为致裂区域的单体柱的支撑力,N;c为单排单体支柱数量;n为单体柱排数;p为单体柱的额定工作阻力,kN。

根据以上计算结果,F<G,即当前超前支护段的单体柱支撑力不足以支撑上覆8 m岩柱的全部重量。因此,在试验时对超前支护致裂段进行补充加强支护,加大单体支柱支护密度。

如果水力致裂区域每排打4根单体支柱,每1 m打一排。此时单体柱的支撑力:

此时,加强支护后单体柱支撑力足以支撑8m岩柱的全部重量。

2.3 水力致裂应注意的问题

1)为保证本次顶板水力致裂的效果,致裂范围应尽量避开工作面及顺槽内的断层破碎带、地质钻孔、锚索孔等区域。

2)水力致裂前应对采空区和致裂区域附近的断层进行有效探放水,同时监测致裂期间的瓦斯等有害气体。

3 致裂效果分析

根据上述水力致裂设计方案,在15112工作面切眼及其顺槽超前支护段现场管路连接和封孔完成后,开泵进行水力致裂试验。致裂过程中,时刻观察泵站压力变化。

3.1 顶板来压特征分析

在水力致裂试验完成后,随即对工作面进行推进。当工作面推进至14.6m时,8#~12#和19#~25#支架处顶板开始垮落;工作面推进至21.5m时,工作面各致裂区域顶板大面积垮落;当工作面推进至27.3m时,工作面后方顶板已基本垮落密实。与相邻未进行水力致裂的15113工作面相比,15112工作面初次垮落步距减少了23m。另一方面,工作面两端头在工作面推进期间也垮落正常,端头悬顶问题相比相邻工作面得到明显改善。初采期间,工作面及顺槽内瓦斯均未超限。水力致裂有效解决了切眼及端头顶板大面积悬顶的问题。

3.2 顺槽顶板窥视

图3 钻孔致裂窥视效果

实施水压致裂后,利用钻孔窥视仪对顺槽顶板致裂钻孔孔口段和孔底致裂段分别进行了窥视。如图3所示,由于孔口段基本未受水压致裂的影响,其原生裂隙较为明显。而孔底试验段产生了多条横向和径向裂缝,从而使顺槽顶板的整体性和强度得以降低。表明水压致裂效果明显。

4 结 语

1)本次试验根据米山煤业15112工作面的实际情况设计了合理的坚硬顶板水压致裂方案,同时加强了顺槽内的超前支护,并制定了相应注意事项,保证水压致裂安全可靠。

2)水压致裂后的工作面顶板初次垮落步距为27.3米,推进期间端头垮落正常。压裂对解决工作面初放及端头顶板大面积悬顶难垮问题效果明显。该水压致裂方案可在同类地质条件矿井推广并参考使用。