旋转喷雾降尘机理分析及数值模拟研究

马慧波

(晋煤集团泽州天安恒源煤业有限公司,山西 晋城 048000)

0 引言

煤矿井下综采、掘进等工序作业时会产生大量粉尘,粉尘浓度过高严重危害井下人员的身体健康,甚至导致粉尘爆炸事故的发生[1,2]。因此,降低粉尘浓度对于矿井的安全生产十分必要。

马素平等[3]通过对回风巷中影响粉尘沉降效率的因素进行分析,结果表明水雾粒径越小降尘效率越高,降尘效率主要取决于供水压力大小;周刚等[4]基于动力学理论推导出颗粒相应力的表达式,并采用数值模拟的方法对工作面粉尘浓度的分布规律进行分析,其结果用于液压支架喷雾降尘装置的优化设计;程卫民等[5]对高压喷雾降尘机理进行分析,并推导出雾化捕捉最小粉尘粒度的解析式,并通过实验的方法对不同压力下雾化粒度进行测定,得出粒径随压力增大雾化粒度变小的结论。

虽然目前一些学者对煤矿喷雾降尘技术做了一定的研究,但由于煤矿对于改善作业环境、确保安全生产的迫切要求,仍有诸多问题需要研究。本文以恒源煤业151209巷为工程背景,采用理论分析和数值模拟的方法对旋转喷雾降尘方法进行研究,研究结果具有一定的应用价值。

1 工程概况

恒源煤业隶属于晋煤集团,井田位于泽州县东北,井田面积5.32km2,主采15#煤层,核定生产能力60万t/a。151305工作面推进长度270m,煤层平均厚度2.75m,平均倾角8°,采用综采一次采全高采煤法。151209巷(运输顺槽)采用矩形断面,宽4.0m,高2.8m,运输皮带在运煤过程中产生大量粉煤尘,并随风流四处飘散充满整条巷道,因此急需采取喷雾降尘措施。

2 旋转喷雾降尘机理分析

依据旋转理论[6],旋转喷雾的状态与旋转初始速度及旋转方式有极大的关系。旋转速度的差异导致流场内压强分布不同,使得喷雾在做螺旋运动时还向四周扩散形成紊流作用,因此其扩散角相对较大,增大了喷雾的扩散范围,同时喷雾吸附粉尘的性能相应提高。旋转切向速度较大,使得流场中心压力降低形成低压区,低压区导致场内流体的回流现象,并且其离心力吸引周围小颗粒粉尘。

旋转喷雾的雾化过程是不同相态间相互耦合的过程,雾化本质是雾化介质在离开喷嘴后受到空气剪切力与表面张力的作用,使其破碎形成细小液滴的过程,包括两次雾化过程:第一次雾化为雾化介质离开喷嘴形成细小颗粒成雾的过程,第二次雾化为喷雾与环境介质继续作用,形成超细化喷雾的过程。

旋转喷雾降尘包括:①碰撞捕捉:小粒径粉尘在原运动惯性的作用下与旋转喷雾发生碰撞被捕捉;②截留作用:当旋转喷雾与小粒径粉尘群间距极小时,由于喷雾间的引力和表面力作用,使得粉尘群被阻碍截留;③扩散作用:小粒径粉尘受空气流场作用相互碰撞,做不规则的布朗运动,与旋转喷雾发生碰撞被捕捉。

3 旋转喷雾降尘模拟研究

3.1 模型的建立

采用ANSYS软件对旋转喷雾降尘进行建模,建立模型时依据含有粉尘的空气流在巷道中不同的运动分布情况以及风流场与喷射源的耦合作用。为更好地模拟喷雾降尘过程,作如下假设:

1)风流为不可压缩的理想状态;

2)巷道侧壁摩擦系数相同;

3)忽略温度的影响,不考虑风流间的热交换作用;

4)忽略除重力以外其它作用力对环境场的影响。

建立的旋转喷雾降尘模型主体包含粉尘源、喷嘴及巷道三部分,其中粉尘源为圆锥台,根据151209巷情况,建立巷道模型长30.0m,宽4.0m,高2.8m,模型如图1所示。

图1 有限元模型

将建立的模型代入Fluent计算流体力学软件中,考虑重力的影响g=9.8m/s2,其中湍流模型选择k-ε双方程模型,进口边界类型为Velocity Inlet,出口边界类型为Outflow,巷道壁设置为不捕捉粉尘Reflect,并进行相关参数的设定,见表1。

表1 参数设定

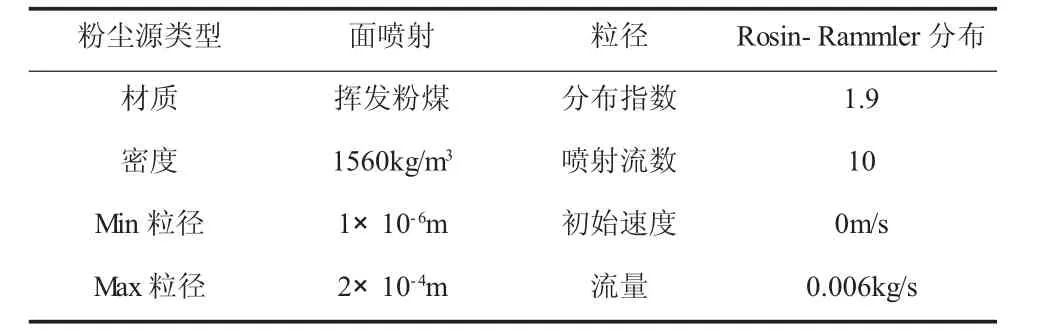

根据旋转喷雾降尘模拟系统设置要求,在巷道端部设置粉尘源,参数设定见表2。

表2 粉尘源参数设定

3.2 巷道风流场分布特征

在巷道掘进时,风流场的分布特征对于粉尘的运动规律十分重要,对模型结果进行分析,图2为稳流时的速度矢量图。分析可知,当风从端部流入巷道后,风速发生突变,从5m/s降低到1.1m/s,从而使得风流变化较复杂发生紊乱;在巷道前部风速逐渐减小并产生分层现象,且巷道下部风速明显较大;巷道中部风流在顶部喷嘴喷射旋转喷雾后发生扰动,风流场的风速急剧增大,之后巷道后部风流逐渐趋于稳定。

图2 流速矢量图

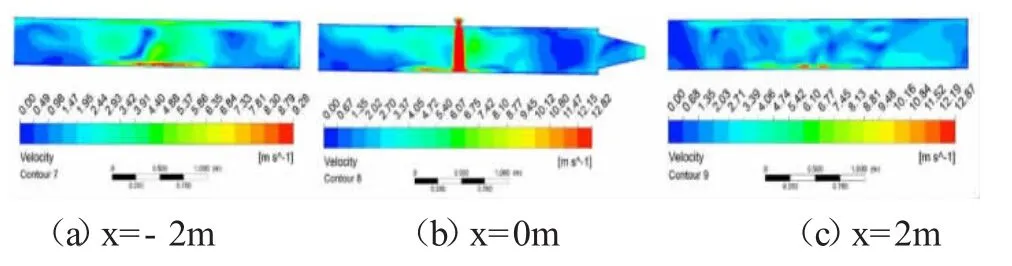

为分析风流场在巷道断面的分布情况,分别选定x=-2m、0m和2m三个断面,图3为三个断面的风速云图。可以看出,在巷道竖直方向风流以一定角度流入,并迅速分成上下两层,在在巷道前部风速较小,经过中间顶部喷嘴喷射旋转喷雾后,形成低速涡流低压区,且风流方向发生偏移。在x=-2m处,巷道上部风速较大,且由于初始稳流的回流影响使得该处风速在三个断面处最大;在x=0m处,受中部喷雾作用的影响,风速呈先增大后减小的规律,先由稳流时的3.4m/s降至喷雾阻碍作用时0.7m/s,后又升至6.1m/s;在x=2m处,巷道前部稳流段风速扩散较紊乱,之后风流分布均匀,风速保持在2.0m/s附近。

图3 风速云图

3.3 粉尘浓度分布特征

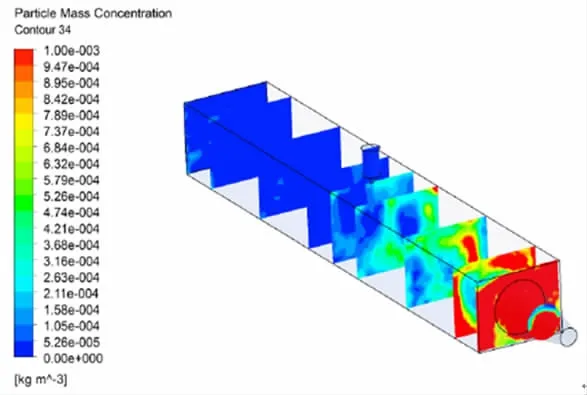

在巷道掘进时,粉尘颗粒随风流四处运动,图4为巷道粉尘分布云图。可以看出,沿巷道走向粉尘浓度分布有较明显的分布差异,按其浓度可以划分为高浓度、中浓度、低浓度三段。高浓度段发生在巷道端部粉尘源发射区域,在粉尘源发射后,粉尘浓度极高,在巷道端部迅速扩散浓度略微降低,因受风流压力和速度的影响,使其在巷道端头局部产生涡流现象,同时由于重力作用使得粒径较大的粉尘向巷道底板侧偏移,浓度最大约为1000mg/m3。中浓度段发生在巷道前中部区域,该区域粉尘浓度逐渐减小,分布较均匀,同时由于巷道中间顶部喷雾的阻碍作用,使得前中部粉尘较难继续向巷道后部扩散形成绕流。低浓度段发生在巷道后部区域,经喷射旋转喷雾影响,使得原小粒径粉尘的运动路线发生较大偏移形成紊流,致使巷道后部粉尘浓度较小,低至约100mg/m3,表明旋转喷雾可以有效降低粉尘浓度。

图4 粉尘浓度分布图

3.4 旋转喷雾粒径分布特征

旋转喷雾的粒径分布特征与喷射压力、速度及喷嘴设计有很大关系,较好的雾化过程可以提高喷雾覆盖范围及分散度。为分析旋转喷雾的粒径分布特征,选定喷嘴压力2MPa时的雾化效果进行模拟分析,粒径分布如图5所示。可以看出,在旋转喷雾后,水雾沿喷射嘴呈放射性分布,距离喷嘴越近压力越大雾化扰动越明显,喷雾分布较均匀,粒径尺寸范围为60μm~448μm,其中200μm~300μm尺寸的水雾最多,且水雾的覆盖面积广、粒径较小。

4 结论

1)受巷道中部旋转喷雾的作用,风流场发生扰动,风速急剧增大,之后在巷道后部风速趋于稳定;

2)沿巷道走向粉尘浓度分布有较明显的分布差异,按其浓度可以划分为高浓度、中浓度、低浓度三段;

3)旋转喷雾覆盖面积广、粒径较小,可以有效降低粉尘浓度。

图5 喷雾粒径分布图